小体积的氢气传感器及其加工方法与流程

本发明涉及传感器,尤其是指一种小体积的氢气传感器及其加工方法。

背景技术:

1、氢燃料电池在汽车、核电等领域已获得广泛应用,为避免因氢气泄露而引发的爆炸,在氢气制备、运输、储存和利用环节中对氢气泄露的测量成为亟需关注和解决的问题。在众多检测氢气泄露的原理中,mems催化燃烧式氢气传感器因灵敏度高、体积小、成本低等特点,具有广阔的发展前景。

2、mems催化燃烧式氢气传感器将氢气浓度变化转化为电压输出变化。为了实现器件高灵敏度、高线性度并具有温度补偿功能,设计人员通常会制作4个金属电阻形成惠斯通电桥,参照图1所示,其中r1=r2(下称催化电阻)且r1暴露在空气中用于高温下催化氢气反应产热,催化电阻通常使用对氢气敏感的金属铂或钯制成;r3=r4(下称金属参考电阻),金属参考电阻可以使用与催化电阻相同材料的金属,也可以使用其他低温度系数金属。而金属参考电阻阻值应为催化电阻的100-1000倍,从而产生尽量小的焦耳热。

3、催化电阻与金属参考电阻的阻值差异意味着金属参考电阻的表面积约为相同材料、相同截面积下催化电阻的几百至几千倍,若考虑线间距所占的位置,这一数据还会翻倍增加,这极大增加了芯片尺寸,提高了成本,限制了其在某些领域的应用。若要设计低表面积的金属参考电阻,通常有3种方法。一是当4个电阻材料相同、厚度相同时,在工艺能力范围内制作线宽足够窄的回字形线圈/蛇形线圈;二是当4个电阻材料相同、厚度不同时,在工艺能力范围内制作线宽足够窄、线条足够薄的回字形线圈/蛇形线圈,相比第一种方法增加了工艺步骤,但可以进一步减小金属参考电阻的线圈面积占比;三是使用电阻率较大、电阻率温度系数较小的金属制作金属参考电阻,在工艺能力范围内制作线宽足够窄、线条足够薄的回字形线圈/蛇形线圈。不过,工艺精度限制了过薄、过窄线条的制作,常用金属的电阻率相对铂/钯的电阻率来说也难以大到可以使线圈尺寸成倍减小,因此金属参考电阻的尺寸仍是限制芯片小型化的最大因素。

技术实现思路

1、为此,本发明所要解决的技术问题在于克服现有技术中氢气传感器中的金属参考电阻表面积过大,影响器件小型化发展的技术缺陷。

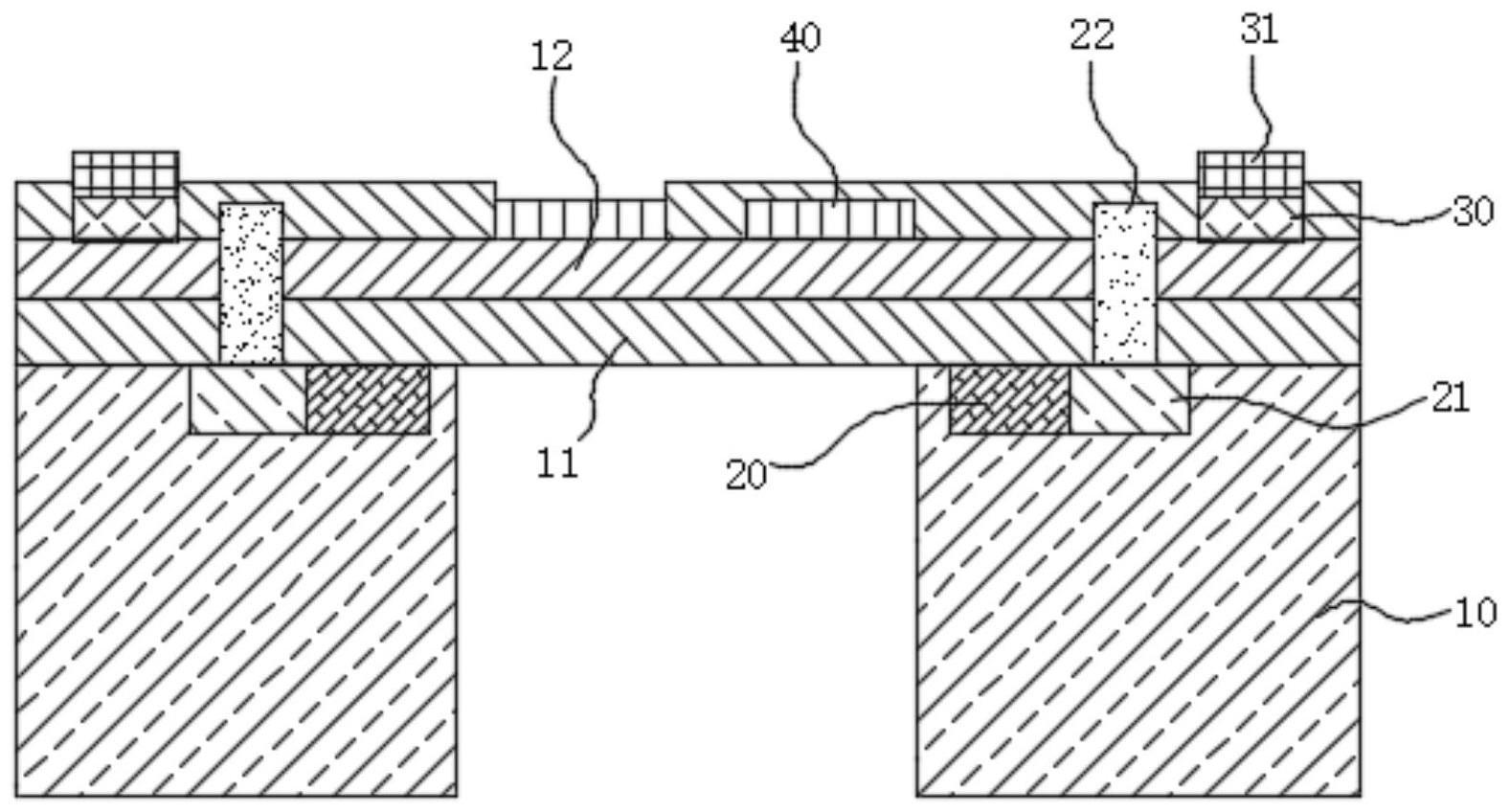

2、为解决上述技术问题,本发明提供了一种小体积的氢气传感器,包括惠斯通电桥,所述惠斯通电桥包括:

3、催化组件,所述催化组件包括两个阻值相同的催化电阻,其中一个催化电阻暴露在空气中,所述催化电阻在预设温度范围内催化氢气产热;

4、参考组件,其提供参考信号,所述参考组件包括两个阻值相同的掺杂参考电阻,所述掺杂参考电阻的阻值为催化电阻的100-1000倍。

5、作为优选的,所述掺杂参考电阻使用离子注入或扩散工艺对半导体材料进行掺杂制作而成。

6、作为优选的,所述半导体材料为负电荷载流子型硅或正电荷载流子型硅。

7、作为优选的,所述催化电阻的材质为金属铂或金属钯。

8、作为优选的,所述惠斯通电桥的衬底为硅衬底,所述硅衬底上贯穿开设有第一绝热槽,所述催化电阻位于第一绝热槽的上侧。

9、作为优选的,两个所述催化电阻通过金属引线连接,两个所述掺杂参考电阻通过金属引线连接,所述催化电阻与掺杂参考电阻通过金属引线连接,所述掺杂参考电阻与其相邻的金属引线之间连接有掺杂电阻连接区。

10、本发明公开了一种氢气传感器的加工方法,包括以下步骤:

11、s1、在硅衬底上通过热氧化或低压气相沉积的方法沉积氧化硅膜,所述氧化硅膜即为第一保护层;

12、s2、在氧化硅膜上光刻并经过离子注入工艺形成掺杂电阻连接区;

13、s3、在氧化硅膜上光刻并经过离子注入工艺形成掺杂参考电阻,所述掺杂参考电阻与掺杂电阻连接区电性连接;

14、s4、通过等离子增强气相沉积法在氧化硅膜上形成具有预应力的氮化硅膜,所述氮化硅为第二保护层;

15、s5、光刻、刻蚀掺杂电阻连接区正上方的第一保护层和第二保护层,露出掺杂电阻连接区;

16、s6、通过溅射、剥离的方式制作催化电阻、金属引线及电极;

17、s7、通过等离子增强气相沉积在氮化硅膜上形成具有预应力的氧化硅膜,即第三保护层;

18、s8、刻蚀第三保护层,露出电极及一个催化电阻;

19、s9、通过溅射、剥离的方式制作焊盘,所述焊盘与电极连接;

20、s10、通过干法刻蚀工艺在背部刻蚀出绝热槽。

21、本发明公开了一种小体积的氢气传感器的加工方法,包括以下步骤:

22、s1、在硅衬底上通过热氧化或低压气相沉积方法沉积氧化硅膜,即第一预制层;

23、s2、通过光刻和刻蚀第一预制层,并通过扩散工艺形成掺杂电阻连接区;

24、s3、去除第一预制层,在硅衬底上通过热氧化或低压气相沉积法沉积氧化硅膜,即第二预制层;

25、s4、光刻和刻蚀第二预制层,并通过扩散工艺形成掺杂参考电阻;

26、s5、去除第二预制层,在硅衬底上通过热氧化或低压气相沉积法沉积氧化硅膜,即第一保护层;

27、s6、通过等离子增强气相沉积法形成具有预应力的氮化硅膜,即第二保护层;

28、s7、光刻和刻蚀掺杂电阻连接区正上方的第一保护层和第二保护层,露出掺杂电阻连接区;

29、s8、通过溅射、剥离的方式制作催化电阻、金属引线及电极;

30、s9、通过等离子增强气相沉积法形成具有预应力的氧化硅膜,即第三保护层;

31、s10、刻蚀第三保护层,露出电极及一个催化电阻;

32、s11、通过溅射、剥离的方式制作焊盘;

33、s12、通过干法刻蚀工艺在硅衬底背部刻蚀出绝热槽,所述绝热槽位于催化电阻的背面。

34、本发明公开了一种小体积氢气传感器的加工方法,包括以下步骤:

35、s1:在硅衬底上通过热氧化或低压气相沉积方法形成氧化硅膜,即第一保护层;

36、s2:光刻并经过离子注入工艺形成掺杂电阻连接区;

37、s3:光刻并经过离子注入工艺形成掺杂参考电阻;

38、s4:通过等离子增强气相沉积法形成具有预应力的氮化硅膜,即第二保护层;

39、s5:通过等离子增强气相沉积法形成具有预应力的氧化硅膜,即第三保护层;

40、s6:光刻和刻蚀掺杂电阻连接区正上方的第一保护层、第二保护层和第三保护层,露出掺杂电阻连接区;

41、s7:通过溅射、剥离的方式制作催化电阻、金属引线及电极;

42、s8:通过等离子增强气相沉积法形成具有预应力的氮化硅膜,即第四保护层;

43、s9:通过等离子增强气相沉积法形成具有预应力的氧化硅膜,即第五保护层;

44、s10:刻蚀第四保护层和第五保护层,露出电极及一个催化电阻;

45、s11:通过溅射、剥离的方式制作焊盘;

46、s12:通过干法刻蚀工艺在硅衬底的背部刻蚀出绝热槽,所述绝热槽位于催化电阻的背面。

47、本发明公开了一种小体积的氢气传感器的加工方法,包括以下步骤:

48、s1、在硅衬底上通过热氧化或低压气相沉积法沉积氧化硅膜,即第一预制层;

49、s2、光刻和刻蚀第一预制层,并通过扩散工艺形成掺杂电阻连接区;

50、s3、将第一预制层去除,在硅衬底上通过热氧化或低压气相沉积法沉积氧化硅,即第二预制层;

51、s4、光刻和刻蚀第二预制层,并通过扩散工艺形成掺杂参考电阻;

52、s5、将第二预制层去除,在硅衬底上通过热氧化或低压气相沉积法沉积氧化硅膜,即第一保护层;

53、s6、通过等离子增强气相沉积法形成具有预应力的氮化硅膜,即第二保护层;

54、s7、通过等离子增强气相沉积法形成具有预应力的氧化硅膜,即第三保护层;

55、s8、光刻和刻蚀掺杂电阻连接区正上方的第一保护层、第二保护层和第三保护层,露出掺杂电阻连接区;

56、s9、通过溅射、剥离的方式制作催化电阻、金属引线及电极;

57、s10、通过等离子增强气相沉积法形成具有预应力的氮化硅膜,即第四保护层;

58、s11、通过等离子增强气相沉积法形成具有预应力的氧化硅膜,即第五保护层;

59、s12、刻蚀第四保护层和第五保护层,露出电极及一个催化电阻。

60、s13、通过溅射、剥离的方式制作焊盘;

61、s14、通过干法刻蚀工艺在硅衬底背部刻蚀出绝热槽。

62、本发明的上述技术方案相比现有技术具有以下优点:

63、1、本发明的工作原理是,将传统参考电阻用金属制作的方法改为掺杂制作,在阻值不变的情况下可以成百乃至上千倍地减小表面积,相对于现有的参考电阻,其结构小巧。

64、2、本发明中,鉴于离子注入/扩散工艺成熟,通过掺杂获得参考电阻,工艺难度低,制作含掺杂参考电阻的小体积氢气传感器工艺可行性高,实践性强;本发明中,小体积器件可以节约工艺成本。

- 还没有人留言评论。精彩留言会获得点赞!