一种倒装封的微流道MEMS气体流量芯片的制作方法

本发明涉及流量传感器,尤其是指一种倒装封的微流道mems气体流量芯片。

背景技术:

1、微流道mems(microelectromechanical systems,微电子机械系统)气体流量芯片是一种基于微机电系统技术制作的气体流量传感器,主要应用于气体流量测量和流量控制。与传统的气体流量计相比,微流道mems气体流量芯片具有结构紧凑、量程大、对微小流量响应迅速等优点,因此在工业自动化、能源管理、环境监测等领域中应用广泛。如在电力电子领域中,微流道mems气体流量芯片可以用于流量控制和冷却,提高电子系统的性能和可靠性。在环境领域中,用于设备的气体泄漏的监测。生命科学领域中,微流道mems气体流量芯片可以用于生物反应器中气体的流量控制,保证生物反应器中的气体营养物质和气体排出物的均衡,为生物反应器的培养和研究提供技术支撑。

2、然而,现有的mems热式流量传感器隔热层一般采用悬膜结构,此类的产品的缺点是在大气流冲击下悬膜会断裂造成传感芯片的损坏,严重影响了传感器的可靠性和寿命。此外,现有气体流量传感器的微流量检测的灵敏度、测量量程和抗干扰能力也有待进一步提高。

技术实现思路

1、为此,本发明提供一种倒装封的微流道mems气体流量芯片,改善封装机械应力及大流量冲击对芯片的精度影响,提高了系统稳定性,且微流量检测的灵敏度高、测量范围广以及抗干扰能力强。

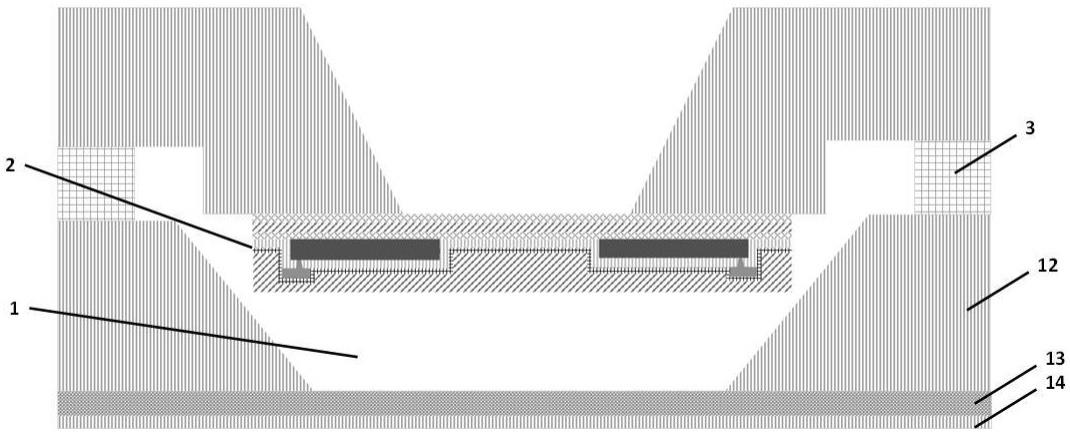

2、为解决上述技术问题,本发明提供一种倒装封的微流道mems气体流量芯片,包括:

3、soi衬底,设置有背腔;

4、mems气体流量芯片本体,与所述soi衬底相倒装集成,并与所述soi衬底的背腔之间形成气体微流道通道结构;其中,所述mems气体流量芯片本体包括:

5、硅衬底;

6、热电堆,设置于所述硅衬底上,所述热电堆包括上游热电堆下层热电偶、下游热电堆下层热电偶以及设置与所述上游热电堆下层热电偶和所述下游热电堆下层热电偶之间的中心热源;

7、第一绝缘层,覆盖于所述热电堆且包括多个冷热端连接通孔;

8、导线结构,包括分别通过所述冷热端连接通孔与所述上游热电堆下层热电偶、所述下游热电堆下层热电偶和所述中心热源相接触的上游热电堆下层热电偶导线结构、下游热电堆下层热电偶导线结构和中心热源导线结构。

9、在本发明的一种实施方式中,所述soi衬底包括n型硅片,所述n型硅片包括相对设置的第一表面和第二表面,所述n型硅片的第一表面依次设置有氧化硅层和si-o-si键层,所述背腔从所述n型硅片的第二表面贯穿至所述氧化硅层的表面。

10、在本发明的一种实施方式中,所述硅衬底包括p型硅片以及包括沿所述p型硅片的第表面依次设置的一层第一氧化硅支撑层、一层氮化硅支撑层和一层第二氧化硅支撑层;其中,所述第一氧化硅支撑层的厚度在0.1~10μm,所述氮化硅支撑层的厚度在0.01~1μm,所述第二氧化硅支撑层的厚度在0.01~1μm。

11、在本发明的一种实施方式中,所述上游热电堆下层热电偶包括沿芯片第一轴(y-y`)向剖面对称设置的上游热电堆测温负电极和上游热电堆测温正电极;

12、所述下游热电堆下层热电偶包括沿芯片第一轴(y-y`)向剖面对称设置的下游热电堆测温负电极和下游热电堆测温正电极;

13、所述上游热电堆测温负电极和所述下游热电堆测温负电极沿芯片第二轴(x-x`)向剖面对称设置;所述上游热电堆测温正电极和所述下游热电堆测温正电极沿芯片第二轴(x-x`)向剖面对称设置;

14、所述中心热源包括第一组中心热源和第二组中心热源,所述第一组中心热源包括沿芯片第二轴(x-x`)向剖面对称设置且位于所述上游热电堆测温负电极和所述下游热电堆测温负电极中心的第一中心热源加热负电极和第一中心热源加热正电极,所述第二组中心热源包括沿芯片第二轴(x-x`)向剖面对称设置且位于所述上游热电堆测温正电极和所述下游热电堆测温正电极中心的第二中心热源加热负电极和第二中心热源加热正电极。

15、在本发明的一种实施方式中,所述热电堆的材料为p型多晶硅,所述导线结构的材质为铝。

16、在本发明的一种实施方式中,所述第一绝缘层采用厚度在0.5~5μm的氧化硅。

17、在本发明的一种实施方式中,还包括第二绝缘层和钝化层,所述第二绝缘层设置于所述第一绝缘层上并覆盖所述上游热电堆下层热电偶导线结构、所述下游热电堆下层热电偶导线结构和所述中心热源导线结构,所述钝化层设置于所述第二绝缘层上。

18、在本发明的一种实施方式中,所述第二绝缘层采用厚度在0.1~10μm的氧化硅,所述钝化层采用厚度在0.01~10μm的氮化硅钝化层。

19、在本发明的一种实施方式中,所述硅衬底上相对于所述热电堆的一面设置有背面释放腔。

20、在本发明的一种实施方式中,所述硅衬底沿芯片第二轴(x-x`)的两端设置有集成于所述气体微流道通道结构的微流道通道集成凹槽,所述soi衬底在位于所述背腔旁侧的表面和所述微流道通道集成凹槽的表面之间设置有光学胶粘层,在所述光学胶粘层边缘外侧,涂覆有一薄层光敏胶。

21、本发明的上述技术方案相比现有技术具有以下优点:

22、(1)现有的mems热式流量传感器隔热层一般采用悬膜结构,此类的产品的缺点是在大气流冲击下悬膜会断裂造成传感芯片的损坏。为了保证流量传感器的稳定性,本发明通过采用倒装封装结构,将制作好的mems气体流量芯片与soi衬底进行倒装封装,改善了封装机械应力及大流量冲击对芯片的精度影响,提高了系统稳定性。

23、(2)通过soi衬底和mems气体流量芯片本体进行倒装封装形式,形成气体微流道通道结构,气体微流道通道结构最大直径100~500μm,通过wlp晶圆封装所形成的气体微流道通道结构,作用为在气流主流道方向经过微流通道流经芯片表面,则流量芯片表面所受到的流量为分流量,分流的气体微流道通道结构可以使流量减少,提高芯片上下游输出电压到达饱和的时间,进而提高整体芯片的可测量量程;同时由于芯片热源产生的热量不变,当有流量流经芯片表面时,芯片上下游测温模块的温度差对流量的响应更为敏感,通过气体微流道通道结构的设计增大了上下游热量变化量,从而增大芯片对微流量检测的灵敏度。

24、(3)本发明采用中心双热源结构,提高了测量的准确性和稳定性,双热源结构采用两组独立的p型多晶硅半导体中心热源,优势如下:

25、当对第一组中心热源供电时,其p型多晶硅半导体的电阻发热并当作热源,第二组中心热源可以用来做测试温度电阻,可以通过测试其阻值r2来检测第一组中心热源的产生的温度,以及上下游热电堆的输出值u1与u2,进而算出△v1=u1-u2,同理,当第二组中心热源供电时,其电阻当作热源,第一组中心热源可以用来做测试温度电阻,可以通过测试第一组中心热源r1检测第二组中心热源作为中心热源的产生的温度,以及上下游热电堆的输出值u3与u4,进而算出△v2=u3-u4,通过上述方式,可以检测晶圆代工工艺的一致性,即两组铂电阻的发热量是否一致,通过计算△r=r1-r2,△v=△v1-△v2是否分别符合阈值△δ、△ε以内,作为两组热源的单组自检测及测温热电堆的自检测的评价,双热源的设计可以作为双自检测的一个理论依据;

26、可以提高器件的普适性,用于不同量程检测:当只对其中一组中心热源进行供电时,单组热源可以测的的量程为x,而当给双热源组同时供电时,则可测量量程能达到1.5x~2x,单组热源的因只需给单组热源进行供电功耗更低,响应时间更快,双热源结构因中心热源产生的热量更多,当受到流量的变化时,上下游热量的改变速度更快,灵敏度更高,上下游热量的改变值,即导致的温差绝对值亦会更大,扩大了线性测量范围,所以双热源结构设计,可以使器件量程更大,可以满足用户应对不用应用场景的不同需求;

27、增强了抗干扰能力:双热源结构可以通过多重温度差的合并,降低电源、温度和流体纵向均匀性方面的误差,增强了热式流量计的抗干扰能力。

- 还没有人留言评论。精彩留言会获得点赞!