钢管混凝土脱空缺陷智能检测装置及检测方法与流程

本发明涉及工程质量检测,尤其涉及钢管混凝土脱空缺陷智能检测装置及检测方法。

背景技术:

1、钢管混凝土能够适应现代工程结构朝大跨、高耸、重载方向发展的趋势,并且其抗风抗震性能好,能够满足承受恶劣条件的需要,符合现代施工技术工业化要求。目前,钢管混凝土拱桥及以钢管混凝土为劲性骨架的混凝土拱桥引领着大跨拱桥的发展方向,近年来发展和推广应用非常迅速,成为钢管混凝土结构在工程领域非常重要的应用场景。但是,从以往对钢管混凝土结构的调查总结中发现,钢管与混凝土之间的应力超过粘结强度、施工缺陷、管内混凝土收缩和温度变化等原因会导致结构出现不易观测的脱空缺陷,影响钢管和核心混凝土协同作用的发挥,造成结构承载力和稳定性等健康指标下降,严重的甚至引起结构垮塌。因此,对钢管混凝土内部缺陷发生和发展的全生命周期检测不容忽视。

2、超声波检测技术是利用超声波在物体中传播的反射、绕射和衰减等物理特性来测定物体内部缺陷的一种无损检测方法。目前主要采用超声波穿透法对钢管混凝土缺陷进行检测,工作过程如下:把两个超声探头放置在被测对象的两侧,且两个探头的中心连线垂直于被测物体,可以保证超声波最大化的接收,探头需紧贴被测对象表面,可以适当加入一些耦合剂以确保探头与被测对象紧密接触;在脉冲高压电路的驱动下超声波发射探头发射超声波,在被测对象另一侧放置的超声波接收探头接收超声波信号,并经过放大、滤波等信号处理电路,把接收到的脉冲波显示在显示设备上,通过分析显示设备的波形时间及幅值来判断缺陷位置及性质。

3、但是采用常规超声波检测技术对钢管混凝土拱结构进行检测时,需要多人高空配合作业完成全部检测工作,其中两人分别位于被测对象两侧,手持超声波探头,涂抹耦合剂后按压在被测对象表面进行检测,该点位检测完后需要更换位置至下一检测点位重复上述操作,如此检测程序繁琐,效率低下,且容易出现人工操作不当导致数据错误,此外还存在检测人员高空坠落的安全隐患。

技术实现思路

1、本发明的目的在于提供一种钢管混凝土脱空缺陷智能检测装置及检测方法,用于解决现有技术中,对钢管混凝土拱结构的脱空缺陷处进行精确检测时,需要多人高空配合作业,检测程序繁琐,效率低下,容易出现人工操作不当导致数据错误,以及存在检测人员高空坠落的安全隐患的问题。

2、为了实现上述发明目的,本发明提供了以下技术方案:

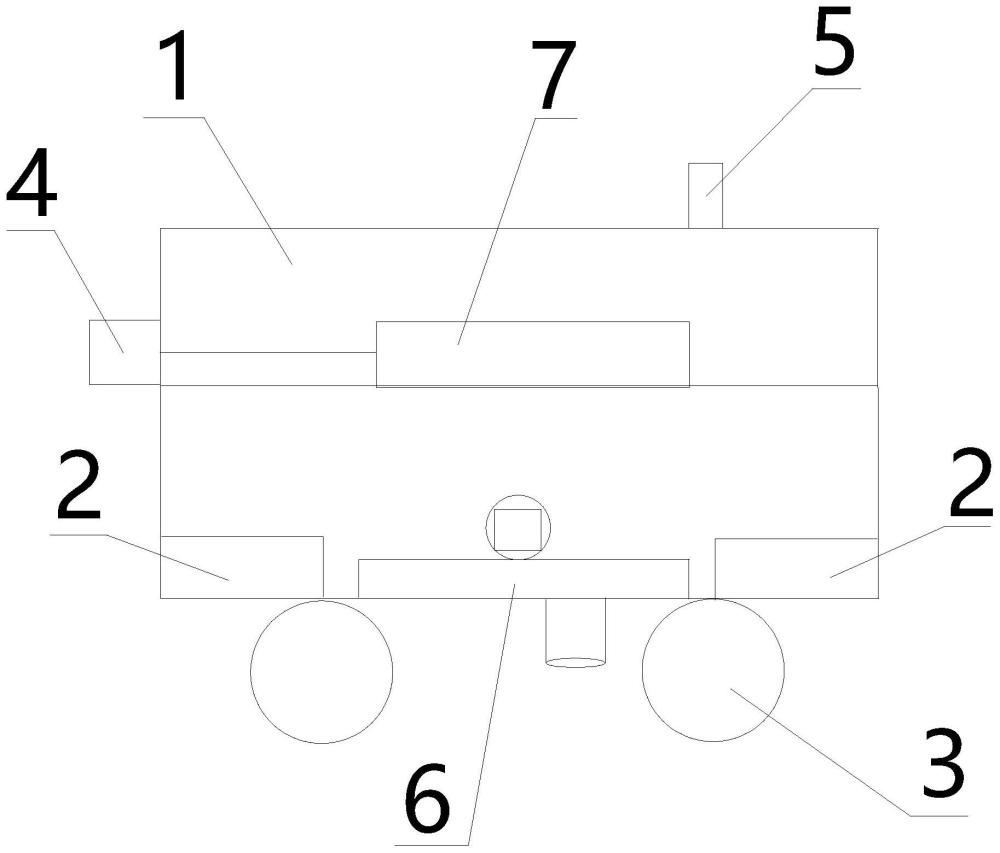

3、一种钢管混凝土脱空缺陷智能检测装置,包括两辆检测小车,进行脱空缺陷检测时两辆所述检测小车分别设置于待测钢管混凝土的对立面,一辆所述检测小车用于发射检测超声波,另一辆所述检测小车用于接收检测超声波;

4、所述检测小车底部设置有至少一个永磁体,所述永磁体用于将所述检测小车吸附于所述待测钢管混凝土,所述检测小车能够通过所述永磁体与待测钢管混凝土的钢管之间的磁力吸附在所述待测钢管混凝土壁面;所述检测小车底部设置有移动装置,所述移动装置包括驱动电机和若干个麦克纳姆滚轮,所述麦克纳姆滚轮与所述驱动电机连接,麦克纳姆滚轮结构可以实现各个方向的运动以及绕自身轴线的转动,使得所述检测小车具有良好的灵活性和运动性能,确保其能够在拱结构上多方向移动,所述移动装置使得所述检测小车具备运动性能,确保其在所述待测钢管混凝土壁面上能够活动;

5、所述检测小车安装有跟踪定位装置,在使用超声波检测技术对钢管混凝土进行缺陷检测时,分别位于钢管混凝土对立面的两个超声波传感器的中心连线位于所述钢管混凝土的某个垂直于所述钢管混凝土轴线的横截面,且所述中心连线经过所述横截面的圆心,可以保证超声波最大化的接收,此时所述两个超声波传感器的位置关系称为正对应,所述跟踪定位装置用于确定两辆所述检测小车的位置实现正对应;所述检测小车安装有信号发射接收装置与智能控制装置,所述信号发射接收装置用于实现所述智能控制装置与远程控制中心的数据交换,所述信号发射接收装置为无线网卡;

6、所述检测小车底部设置有检测组件,所述检测组件包括固定板与活动组件,所述固定板固定安装于所述检测小车底部,所述固定板为所述检测组件的其他构件提供安装位置,且便于将所述检测组件安装到所述检测小车,所述活动组件包括若干个活动推杆、卡槽、超声波传感器,所述活动推杆的固定端固定安装于所述固定板,所述活动推杆的活动端背离所述固定板伸出所述检测小车的底部,所述活动推杆的活动端与所述卡槽固定,所述卡槽对所述超声波传感器进行夹持固定,进行超声波检测时,所述超声波传感器紧贴壁面能够实现更好的检测效果,通过所述活动推杆的伸缩带动所述卡槽运动,进而带动所述超声波传感器与所述待测钢管混凝土壁面进行贴合和脱离,达到更好的检测效果;

7、所述智能控制装置分别与所述移动装置、所述跟踪定位装置、所述信号发射接收装置、所述检测组件电性连接,所述远程控制中心通过所述信号发射接收装置向所述智能控制装置发送指令,所述智能控制装置用于控制所述检测小车进行移动、检测、数据交换等操作;

8、还包括通讯系统以及远端控制中心,所述通讯系统包括无线路由器,以无线路由器建立无线通讯局域网,所述远端控制中心作为服务器,所述检测小车作为客户端,所述检测小车的所述信号发射接收装置为无线网卡,所述检测小车通过无线局域网与所述远端控制中心进行数据交换;所述远端控制中心通过所述通讯系统向所述检测小车发送指令,控制所述检测小车进行检测,所述检测小车检测并收集数据后将收集的数据通过所述通讯系统反馈至所述远程控制中心,所述远程控制中心对数据进行接收、存储并分析,完成对待测钢管混凝土的脱空缺陷检测。

9、本发明的一种钢管混凝土脱空缺陷智能检测装置,由可吸附在待测钢管混凝土拱结构壁面的检测小车代替人工对待测钢管混凝土拱结构已知具有脱空缺陷的测点进行精确检测,节省了人力资源,降低了因人工操作不当导致数据错误的风险,且检测小车可以轻松到达检测人员难以到达的测点以及轻松实现超声波发射端与超声波接收端的正对应,降低了钢管混凝土拱结构的缺陷检测难度,同时还解决了检测人员高空坠落的安全隐患;检测小车检测完一个测点后可以直接移动至下一个测点,无需进行像人工检测时帮助检测人员变换位置等操作,能够提高缺陷检测的整体效率。

10、作为本发明的优选方案,所述跟踪定位装置采用超声波跟踪定位方式实现定位,所述跟踪定位装置包括超声波跟踪发射探头、超声波跟踪接收探头,所述超声波跟踪发射探头、所述超声波跟踪接收探头分别安装于两辆所述检测小车。超声波跟踪定位方式能够快速高效地帮助两辆所述检测小车实现正对应,进而达到良好的检测效果。

11、作为本发明的优选方案,所述活动推杆为电磁推杆,所述固定板开设有若干个通孔,所述通孔数量与所述活动推杆数量一致,所述固定板固定设置有固定架,所述活动推杆的固定端穿过所述通孔并通过连接横杆与所述固定架连接。所述活动推杆为电磁推杆,具有结构简单、安装空间小、伸缩动作迅速等特点,所述固定板开设有若干个通孔,所述通孔数量与所述活动推杆数量一致,所述固定板固定设置有固定架,所述活动推杆的固定端穿过所述通孔并通过连接横杆与所述固定架连接,这种固定方式能够使所述活动推杆在不影响其伸缩功能的情况下将一部分藏入所述检测小车内部,能够较充分地利用空间来安装所述活动推杆,进而应对所述检测小车底部与待测钢管混凝土壁面之间的距离不够而无法安装所述活动组件的情况。

12、作为本发明的优选方案,所述检测组件还包括涂抹组件,所述涂抹组件包括推杆电机、柱塞筒、油管、油嘴、套管和擦涂件,所述推杆电机与所述柱塞筒固定于所述固定板的顶面,所述柱塞筒包括筒体与柱塞推杆,所述柱塞筒内填充耦合剂,所述推杆电机与所述柱塞推杆相连,所述套管固定于所述固定板的底面,所述超声波传感器能够从所述套管穿出,所述油嘴一端与所述套管固定并贯穿所述套管管壁,另一端通过所述油管与所述柱塞筒连接,所述套管管内的所述油嘴的贯穿处固定设置有所述擦涂件,所述擦涂件为圆环状构件。

13、所述固定板靠近待测钢管混凝土壁面的一面为底面,所述固定板远离所述待测钢管混凝土壁面的一面为顶面,所述推杆电机与所述柱塞筒固定于所述固定板的顶面,充分利用空间,防止所述固定板的底面构件过多;所述柱塞筒包括筒体与柱塞推杆,所述柱塞筒内填充耦合剂,所述推杆电机与所述柱塞推杆相连,所述推杆电机可以通过推压所述柱塞推杆将耦合剂从所述柱塞筒中挤出;所述套管固定于所述固定板的底面,所述超声波传感器能够从所述套管穿出,所述油嘴一端与所述套管固定并贯穿所述套管管壁,另一端通过所述油管与所述柱塞筒连接,所述套管管内的所述油嘴的贯穿处固定设置有所述擦涂件,耦合剂被从所述柱塞筒中挤出后通过所述油管和油嘴注入所述套管内并流到所述擦涂件上,所述超声波传感器被所述活动推杆带动贴近待测钢管混凝土壁面的过程中,所述超声波传感器的底面会与所述擦涂件接触,所述擦涂件上的耦合剂会被擦涂到所述超声波传感器的底面,耦合剂能够使得所述超声波传感器与待测钢管混凝土壁面紧密接触;所述擦涂件为圆环状构件,所述超声波传感器下压过程中会使得所述擦涂件产生形变进而顺利穿过所述擦涂件,继续贴近待测钢管混凝土壁面。

14、作为本发明的优选方案,所述擦涂件为刷毛朝内的圆环形软毛刷或者厚度均匀,厚度范围为1-3mm的软塑料片,不会对所述超声波传感器的下压过程产生过大阻碍,有利于所述超声波传感器既能够涂抹上耦合剂,又能够顺利贴紧待测钢管混凝土的壁面。

15、作为本发明的优选方案,所述智能控制装置为工控主板,所述工控主板预装有操作系统与控制软件,所述工控主板通过can总线连接所述移动装置、所述跟踪定位装置、所述信号发射接收装置以及所述检测组件,用于管理和执行所述检测小车的控制逻辑和算法,以及与远程控制中心进行数据交换。

16、作为本发明的优选方案,所述检测小车内部设置有电力单元,所述电力单元用于供电。

17、本发明还公开了一种钢管混凝土的脱空缺陷检测方法,采用本发明任一所述的一种钢管混凝土脱空缺陷智能检测装置,包括以下步骤:

18、步骤一:布置所述远端控制中心、所述通讯系统以及两辆所述检测小车,其中一辆所述检测小车作为检测声波发射端小车,另一辆作为检测声波接收端小车,两辆所述检测小车均布置在待测钢管混凝土壁面上;

19、步骤二:所述远端控制中心通过所述通讯系统向两辆所述检测小车发送指令,所述检测小车分别根据指令到达指定测点,所述指定测点为已知具有脱空缺陷的测点,所述检测声波发射端小车、所述检测声波接收端小车开启所述跟踪定位装置4调整两辆所述检测小车之间的位置,使得超声波发射端和超声波接收端实现正对应;

20、步骤三:所述远端控制中心发出指令,两辆所述检测小车分别通过各自的所述活动组件将所述超声波传感器压紧在所述待测钢管混凝土壁面,所述检测声波发射端小车的所述超声波传感器发射超声波,与之对应的所述检测声波接收端小车的所述超声波传感器接收超声波,通过所述信号发射接收装置将采集到的该指定测点的信息及所述检测小车的位置信息反馈至所述远端控制中心;

21、步骤四:重复步骤二与步骤三直至检测完所有测点,所述远端控制中心接收并储存所有测点的检测信息,通过仪器显示并记录超声波穿过所述待测钢管混凝土所需的时间、穿过所述待测钢管混凝土后的超声波信号的波形、波幅信息,从而完成对所述待测钢管混凝土的脱空缺陷的检测。

22、本发明的一种钢管混凝土的脱空缺陷检测方法,通过该方法使用本发明的钢管混凝土的脱空缺陷智能检测装置,能够节省人力资源,降低因人工操作不当导致数据错误的风险,提高缺陷检测效率,同时还能够避免检测人员高空坠落的安全事故。

23、与现有技术相比,本发明的有益效果是:

24、1.本发明的一种钢管混凝土脱空缺陷智能检测装置及检测方法,由可吸附在待测钢管混凝土拱结构壁面的检测小车代替人工对待测钢管混凝土拱结构已知具有脱空缺陷的测点进行精确检测,节省了人力资源,降低了因人工操作不当导致数据错误的风险,且检测小车可以轻松到达检测人员难以到达的测点以及轻松实现超声波发射端与超声波接收端的正对应,降低了钢管混凝土拱结构的缺陷检测难度,同时还解决了检测人员高空坠落的安全隐患;检测小车检测完一个测点后可以直接移动至下一个测点,无需进行像人工检测时帮助检测人员变换位置等操作,能够提高缺陷检测的整体效率。

25、2.优选的,本发明的一种钢管混凝土脱空缺陷智能检测装置还包括涂抹组件,所述涂抹组件能够将耦合剂根据需求涂抹到超声波传感器底部,能够保证所述超声波传感器与待测钢管混凝土壁面紧密贴合,进而提高检测的准确性。

- 还没有人留言评论。精彩留言会获得点赞!