一种制动系统零部件综合泄漏检测系统及检测方法与流程

本发明涉及泄漏检测,更具体的是涉及制动系统零部件综合泄漏检测系统及检测方法。

背景技术:

1、铁路货车制动系统部件关乎车辆的行车安全,制动系统部件的气密性是重要的一项指标,车辆制动系统部件泄漏超标可能会造成严重的行车安全事故,因此制动系统零部件在生产过程中必须排除泄漏。

2、公开号为cn112590744b,专利名称为“一种线控制动系统及泄漏检测方法”的专利公开了如下内容:一种线控制动系统,包括输入模块、制动模块、液压模块,通过传动机构来给液压模块加压的执行模块,执行模块受控于输入模块。本发明还公开了应用于一种线控制动系统的泄漏检测方法,事先获取制动模块的标准需液量和执行模块的标准制动力之间的标准对应关系;检测时,给输入模块施以制动请求信息,驱动执行模块;获取执行模块的电流数据,并根据电流数据计算得到实际制动力;计算得到实际制动力和标准制动力之间的制动力差值;判断制动力差值是否在公差范围内;当制动力差值在公差范围内,则确定制动系统不存在泄漏,反之存在泄漏。本发明应用于线控制系统,能监测制动系统制动液泄露。

3、上述专利和现有技术,制动零部件的泄漏检测只能做严重泄漏(俗称大漏)和中等泄漏(俗称小漏)检测,没有进行微量泄漏的检测,微量泄漏检测需要用到微压差传感器。

技术实现思路

1、本发明的目的在于:为了解决上述技术问题,本发明提供一种制动系统零部件综合泄漏检测系统及检测方法。

2、本发明为了实现上述目的具体采用以下技术方案:

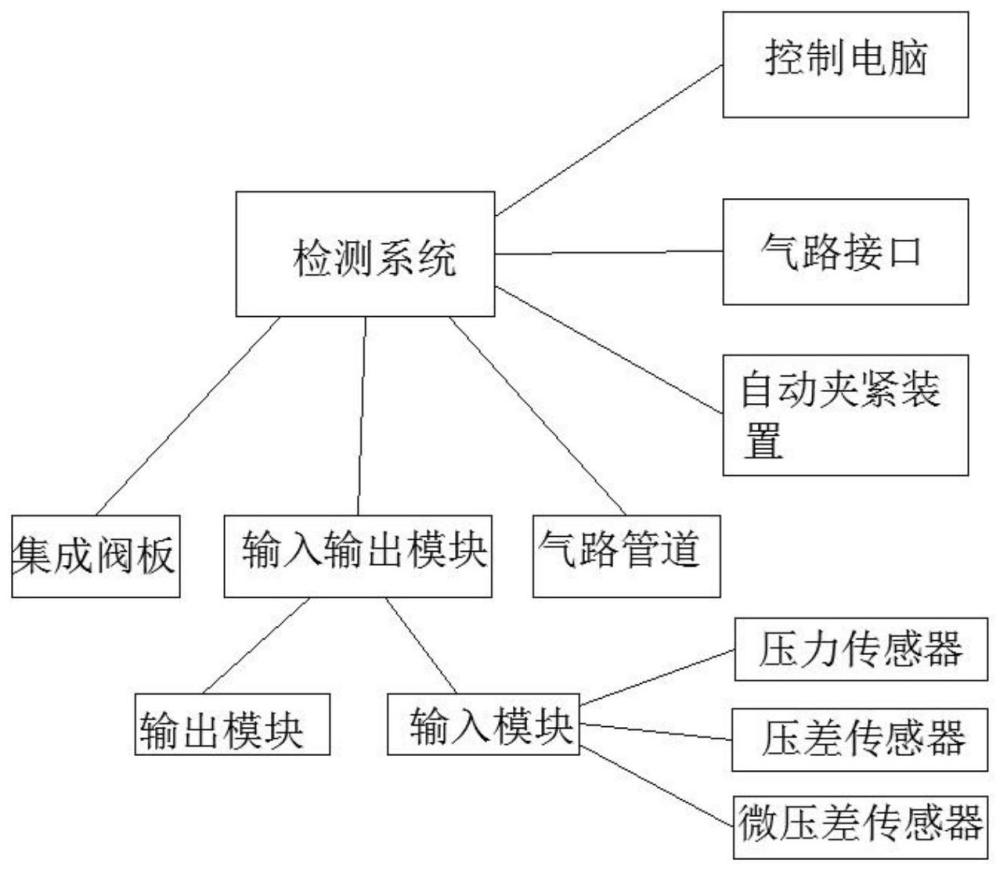

3、本发明提供一种制动系统零部件综合泄漏检测系统,包括集成阀板、输入输出模块、气路管道、自动夹紧装置、气路接口以及控制电脑;

4、所述输入输出模块、所述气路管道、所述自动夹紧装置、所述气路接口均安装在所述集成阀板上;

5、所述自动夹紧装置用于安装被测试工件;所述气路接口设置在所述气路管道末端上,所述气路接口与被测试工件的接口对接,所述气路管道上还设置有电磁阀;所述输入输出模块用于数据采集以及控制所述电磁阀开闭,实现所述气路通道的开放和切换;所述输入输出模块与所述控制电脑电连接;

6、所述输入输出模块包括输入模块和输出模块,所述输入模块包括设置在所述气路管道上的压力传感器、压差传感器以及微压差传感器,所述压力传感器用于系统外部气路的压力控制和预泄漏测试,所述压差传感器用于被测试工件各管系气路的外漏测试,所述微压差传感器用于被测试工件各管系气路内漏的测试;

7、所述控制电脑用于控制系统的运行、数据采集、电磁阀动作控制以及检测算法的执行。

8、具体来说,能对被测试工件(制动零部件)进行微量泄漏检测,在此之前,被测试工件(制动零部件)的泄漏检测只能做严重泄漏(俗称大漏)和中等泄漏(俗称小漏)检测,没有进行微量泄漏的检测,微量泄漏检测需要用到微压差传感器。

9、能对被测试工件(制动零部件)进行内漏泄漏检测,该检测方法在对被测试工件(制动零部件)进行外部泄漏检测(气路的压缩空气向大气泄漏)的基础上,又能对被测试工件(制动零部件)的内部泄漏(气路之间的相互窜风泄漏)进行检测。

10、在一个实施方式中,所述集成阀板包括多块层叠设置的板件,相邻的两块所述板件通过钎焊连接。

11、在一个实施方式中,所述压力传感器、所述压差传感器以及所述微压差传感器均与所述控制电脑电连接。

12、在一个实施方式中,所述输入模块和所述输出模块均与所述控制电脑电连接,所述输入模块用于数据采集,所述输出模块用于控制电磁阀开闭,实现气路通道的开放和切换。

13、在一个实施方式中,所述输出模块包括设置在所述气路管道上的所述电磁阀,所述电磁阀与所述控制电脑电连接,用于控制各所述气路管道的开放与关闭。

14、在一个实施方式中,所述自动夹紧装置包括用于安装被测试工件的安装座、用于压紧被测试工件的的气缸以及用于限位被测试工件的限位卡,所述安装座上可拆卸设置有快速转接结构。

15、具体来说,通过更换转接结构来安装适配不同的制动部件。

16、本发明的第二个方面提供一种制动系统零部件综合泄漏检测方法,采用上述一种制动系统零部件综合泄漏检测系统。

17、包括如下步骤:

18、s1、将被测试工件安装在所述自动夹紧装置上,被测试工件的接口与所述气路接口连接,通过所述控制电脑控制所述输入输出模块,控制系统的运行、数据采集、电磁阀动作控制以及检测算法的执行;

19、s2、测试过程分为三个阶段:第一阶段排除大漏类型的泄漏;第二阶段排除中等类型的泄漏;第三阶段,测定微量泄漏符合技术要求。

20、具体来说,被测试工件(制动零部件)内部气路不允许存在泄漏、微量泄漏也必须在一定的范围内,由于精度的原因,微量泄漏需要采用微压差传感器进行测定。由于压差传感器量程和耐受压力较小,泄漏超标就可能损坏压差传感器,为了测试微量泄漏,首先需要排除重度泄漏和轻量泄漏。因此泄漏测试过程分三步,第一步排除重度泄漏,测试管路泄漏是否大漏;第二步排除轻量泄漏,第三步测试管道微量泄漏。

21、在一个实施方式中,气路管道包括与总风缸连接的主管路、压差管路、与所述主管路连接的多个且并列设置的支管路,所述压力传感器位于所述主管路上,所述压差传感器位于所述压差管路上,所述微压差传感器位于所述支管路上。

22、在一个实施方式中,所述支管路的数量为5条。

23、具体来说,以气路管道和气路接口的数量均为5个为例,如图2所述。

24、所述主管路上设置有电磁阀f8和压力传感器t7,所述压差管路两端分别连接在压力传感器t7前后侧的所述主管路上,所述压差管路依次设置有电磁阀f6、稳定风缸、压差传感器t6、电磁阀f7;5条支管路分别为:气路1、气路2、气路3、气路4以及气路5;

25、气路1上依次设置有电磁阀f1、电磁阀k1、电磁阀j1以及微压差传感器t1;气路2上依次设置有电磁阀f2、电磁阀k2、电磁阀j2以及微压差传感器t2;气路3上依次设置有电磁阀f3、电磁阀k3、电磁阀j3以及微压差传感器t3;气路4上依次设置有电磁阀f4、电磁阀k4、电磁阀j4以及微压差传感器t4;气路5上依次设置有电磁阀f5、电磁阀k5、电磁阀j5以及微压差传感器t5。

26、气动结构包含用于对管路进行充气的f系列电磁阀组(也可采用气控阀)、包含用于气路保压所需的k系列电磁阀(也可采用气控阀)、包含用于接通微压差传感器的j系列电磁阀(也可采用气控阀)。

27、安装好被测试工件(制动零部件)后,检测过程如下:

28、大漏泄漏的测定与排除:打开电磁阀f8、f1、k1将压缩空气充至气路1达到定压后,关闭电磁阀f8进行保压,在一定的时间内传感器t7的读数变化应小于2kpa/min。

29、中等泄漏的测定与排除:打开电磁阀f8、f1、f6、f7将压缩空气充至气路1达到定压后,关闭电磁阀f8、f6进行保压,在一定的时间内压差传感器t6的读数变化应小于0.5kpa/min。

30、微量泄漏检查:打开电磁阀f8、f1、f6、f7、k1将压缩空气充至气路1达到定压后,关闭电磁阀f8、f6和k1进行保压,打开电磁阀j2,在一定的时间内微压差传感器t2的读数变化应小于60pa/min(制动部件气路1向气路2的内漏泄漏量),同理可依次测定其它气路之间的泄漏量。

31、本发明的有益效果如下:

32、1、本发明设计合理,能对被测试工件(制动零部件)进行微量泄漏检测,在此之前,被测试工件(制动零部件)的泄漏检测只能做严重泄漏(俗称大漏)和中等泄漏(俗称小漏)检测,没有进行微量泄漏的检测,微量泄漏检测需要用到微压差传感器。

33、2、能对被测试工件(制动零部件)进行内漏泄漏检测,该检测方法在对被测试工件(制动零部件)进行外部泄漏检测(气路的压缩空气向大气泄漏)的基础上,又能对被测试工件(制动零部件)的内部泄漏(气路之间的相互窜风泄漏)进行检测。

34、3、可以检测气路的外漏泄漏(由于气路对外部的结合部泄漏造成的泄漏如接头密封性原因等),同时可以检测被测试工件(制动零部件)的内漏泄漏(由于部件自身的缩松缩孔等原因造成的管路之间窜风)。

35、4、进行了模块化设计,通过更换快速转接结构(转接板),快速适应不同被测试工件(制动零部件)进行泄漏检测。对于被测试工件(制动零部件)新产品,只需进行增加设计快速转接结构(转接板),即可实现扩展。

- 还没有人留言评论。精彩留言会获得点赞!