一种基于超声相控阵漏表面波的曲面合成孔径成像方法

本发明属于无损检测,具体涉及一种基于超声相控阵漏表面波的曲面合成孔径成像方法。

背景技术:

1、机械装备在制造和服役过程中,其金属表面可能会产生缺陷,如裂缝、表面孔隙、划伤、疲劳裂纹等。这些缺陷在高温、腐蚀等恶劣条件下会急速扩张将严重影响零部件的力学性能和承载能力,因而针对金属表面缺陷检测对保证其服役安全具有重要意义。

2、目前,超声检测是机械装备表面损伤中应用最为广泛的一种无损检测技术。随着科技的发展,检测的方法种类越来越多,检测效率也不断提高。如授权公告号cn107917958b,授权公告日2020年01月24号的一件中国专利公开了一种利用反相对表面波检测材料表面微损伤的方法,该发明通过两个表面波探头和倾斜楔块由试件两端同时沿着相对方向激励相位差π的表面波信号,然后在试件中间进行接收表面波信号以表征材料微损伤程度。该方法采用传统的接触式超声检测,故需对探头与构件之间的耦合性能要求极高,且试样表面质量、耦合介质和检测装置的夹紧力都会影响超声检测的质量,存在受制于接触式检测,检测效率不高的问题。

3、漏表面波可用于检测表面结构缺陷和评估材料性能,具有非接触、灵敏度高等优点。相比于楔块式表面波检测,受材料表面形状影响小并且可实现自动化检测。如授权公布号cn 111751448 b,授权公告日2023年07月07号的一件中国专利公开了一种漏表面波超声合成孔径聚焦成像方法,该发明通过四轴运动检测装置控制水浸聚焦探头斜入射在工件表面产生漏表面波,然后采集漏表面波脉冲回波信号,最后对漏表面波脉冲回波信号进行合成孔径聚焦成像实现缺陷识别。该方法的技术效果在于可以非接触、高效地实现零件表面或近表面缺陷的成像,提高检测效率和成像分辨率。但上述检测方法均仅适用于平面工件损伤检测,当待检测工件表面为复杂曲面时,如具有不同曲率截面几何特征的曲面工件等,该方法无法成功完成工件表面损伤缺陷检测,且自动化程度不高。

4、此外,目前主要应用单晶片换能器产生漏表面波,故存在检测效率和精度不足的问题,而超声相控阵采用多阵元聚焦成像具有更好的缺陷表征能力和更高的检测精度。且针对复杂曲面构件,一般采用超声相控阵柔性探头或者曲面阵列探头,此类探头采用接触式检测,存在耦合条件不稳定,检测效率低等问题,而水浸超声相控阵检测具有耦合效果好,可适用于曲率变化的复杂曲面并可以实现快速自动化扫查,在工业中广泛应用。

5、因此,为了解决上述问题,亟需设计一种基于超声相控阵漏表面波的曲面合成孔径成像方法,实现对复杂曲面零件表面或近表面的高效率高分辨率成像检测。通过x/y双轴导轨和四轴机械手同步组合运动控制实现水浸相控阵探头对工件表面的仿形,并将仿形结果反馈至计算机。然后通过反馈调整四轴机械手位姿控制相控阵探头斜入射至工件表面产生漏表面波,并使聚焦点依次沿表面轮廓运动实现漏表面波脉冲信号的激励与采集。最后对漏表面波信号进行合成孔径成像。本发明的技术效果在于通过由x/y双轴导轨和四轴机械手组成的运动装置部分控制相控阵探头可以非接触、高效率的实现复杂曲面零件的表面或近表面缺陷的自适应检测成像,解决了传统接触式检测耦合性差的问题,且通过相控阵多阵元聚焦成像实现曲面高精度合成孔径成像,在提高成像质量的同时,提高成像速率。为评价复杂曲面形状金属构件表面质量提供了一种有效的无损检测方法。

技术实现思路

1、为了解决上述问题,本发明公开了一种基于超声相控阵漏表面波的曲面合成孔径成像方法,通过构建水浸式超声相控阵自动化检测系统可以实现对具有不同曲率截面几何特征的曲面金属零件超声合成孔径高分辨率快速成像。本发明的特征是首先通过x/y双轴导轨和四轴机械手同步组合运动控制实现水浸相控阵探头对工件表面的仿形,并将仿形结果反馈至计算机。然后通过反馈调整四轴机械手位姿控制相控阵探头斜入射至工件表面产生漏表面波,并使聚焦点依次沿表面轮廓运动实现漏表面波脉冲信号的激励与采集。最后对漏表面波信号进行合成孔径聚焦成像实现曲面工件表面的缺陷识别。解决了传统楔块接触式检测耦合性差的问题,且通过相控阵多阵元聚焦成像实现曲面高精度合成孔径成像,在提高成像质量的同时,提高成像速率。

2、一种基于超声相控阵漏表面波的曲面合成孔径成像方法,其特征在于,包括以下步骤:

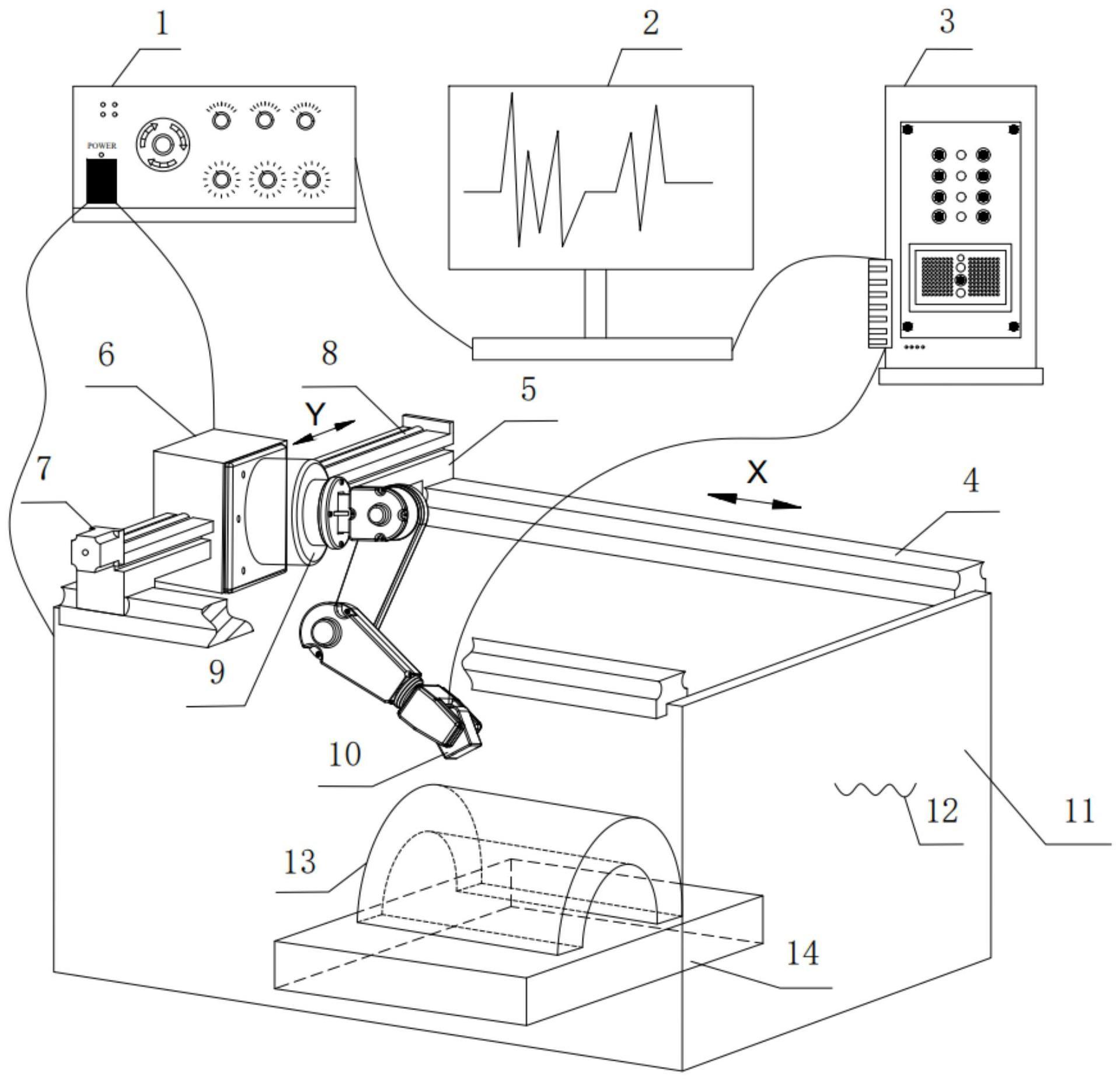

3、步骤一、构建水浸式超声相控阵漏表面波检测系统:所述系统包括运动控制系统、超声相控阵检测系统;其中运动控制系统包括运动控制装置、水浸式超声检测装置、x/y双轴导轨和四轴机械手;超声相控阵检测系统包括相控阵探头、相控阵检测仪和工业计算机;将被测曲面工件放置于检测台上,根据被测曲面工件表面形状的不同,运动控制装置通过对x/y双轴导轨、四轴机械手的同步组合运动控制,带动超声相控阵探头完成不同的扫查轨迹以实现损伤检测;

4、步骤二、超声相控阵曲面自适应仿形和反馈:通过所述x/y双轴导轨移动使得相控阵探头位于工件端部一侧正上方合适位置为初始位置;通过驱动所述y轴步进电机带动滚珠丝杠旋转,使与运动滑块相连接的四轴机械手夹持相控阵探头沿y方向以δy的步长运动过程中不同位置依次扫查成像,并对扫查位置进行编号,标记移动的初始检测位置为1,终点位置为m;在每一检测位置点,通过界面波检测提取最早的一组波形,第n组a扫数据中的渡越时间tn对应由阵元到被测件表面的最短距离dn,则有:以阵元中心cn为圆心,dn为半径作圆φn,则有该圆φn与被测表面相切于点qn,即被测工件表面曲线相切于所有圆;对于阵元总数为i的探头,共可得到i-1个切点,对切点进行拟合,即可得到该检测位置点扫查范围所对应的曲面形状;重复以上步骤,直至完成第m组扫查;将不同位置区域的扫查数据结果进行拟合,从而获得被测曲面工件表面曲率及轮廓形状,并将工件表面轮廓信息反馈至计算机,通过所述运动控制装置调整四轴机械手位姿,即获得相控阵探头沿被测曲面工件表面扫查运动轨迹;

5、步骤三、漏表面波信号激励与采集:将被测工件放置于声波入射点所在母线方向与x轴导轨平行位置检测台上,检测轨迹方向为在y轴与z轴所组成的平面内沿步骤二所仿形轮廓扫查位点轨迹旋转移动,并始终保持相控阵探头扫查中心线垂直于该入射点位置表面切线方向;根据被检测工件和水的声学特性,利用斯涅耳定律确定水浸检测时的瑞利角cw为水中纵波传播速度,cg为被测工件表面波传播速度;控制四轴机械手使得水浸相控阵探头以大于瑞利角ɑr的入射角α倾斜入射到工件表面,并沿工件表面产生漏表面波,入射角α即相控阵探头扫查中心线与工件入射点法线之间夹角,通过四轴机械手调整相控阵探头水声距h,并通过对相控阵探头各阵元激励脉冲时间延时处理使得声束聚焦至被测曲面工件表面一点,控制聚焦误差通过运动控制装置对x/y双轴导轨及四轴机械手的同步组合运动控制使水浸相控阵探头沿步骤二所仿形轮廓移动,以在工件表面为δl的等弧长间隔旋转,并对相控阵探头的扫查位置依次编号,标记初始检测位置为1,终点位置为n;在每个扫查位置通过所述相控阵检测仪激励水浸相控阵探头产生超声脉冲信号和采集漏表面波脉冲回波信号,并同步储存采集的回波信号为s(j)传输至计算机,j为扫查位置点标号;

6、步骤四、对步骤三中采集的漏表面波脉冲回波信号进行曲面合成孔径聚焦成像,实现对工件表面或近表面缺陷的成像。

7、所述的一种基于超声相控阵漏表面波的曲面合成孔径成像方法,所述步骤四中漏表面波曲面合成孔径聚焦成像包括以下步骤:

8、步骤1、对成像区域进行等间距网格划分,被测曲面工件表面聚焦点dj(xj,yj)产生的二次声源呈一定角度θ扩散,则对于目标成像点a参与漏表面波合成孔径聚焦的有效检测位置数为k;

9、步骤2、计算各扫查位置点产生相控阵漏表面波在被测曲面工件表面由聚焦点传播至目标成像点a(a,b)的距离rj,其中-k/2≤j≤k/2;

10、步骤3、声束从正对于a点位置探头到目标成像点a的垂直总距离r0=f+(a-xj),计算声束从水浸相控阵探头传播到被测工件表面目标成像点a的总距离rj=f+rj,其中f是水浸相控阵探头的焦距;

11、步骤4、重复步骤2至步骤3,直至j=k/2;

12、步骤5、声束从正对于a点位置水浸相控阵探头传播到被测工件表面目标成像点a的垂直距离传播时间以该垂直距离传播时间为基准,计算各扫查位置的相对延迟时间:

13、步骤6、提取yz平面内沿工件表面轮廓方向各扫查位置点采集的漏表面波脉冲回波信号幅值,赋值于sj(la±j·δl,t0±τj);对采集的漏表面波脉冲回波信号幅值延时叠加均值计算,得相控阵漏表面波曲面合成孔径成像信号为:将信号声压赋值于a(a,b)。

14、由于本发明采用了以上技术方案,与现有技术相比,使本技术具备的有益效果在于:

15、1、将由x/y双轴导轨和四轴机械手同步组合的运动控制部分引入曲面工件检测,具有灵活性好、成本低、精度高的特点,可实现高效的自动化检测;

16、2、应用超声相控阵探头可实现对曲面工件表面轮廓信息的快速提取,完成对被测曲面工件的表面仿形,并反馈至运动控制装置调整机械手位姿可实现复杂曲面工件表面缺陷快速自动化扫查;

17、3、通过超声相控阵探头产生漏表面波,采用多阵元聚焦具有更好的缺陷表征能力和更高的检测精度,且漏表面波具有非接触、灵敏度高等优点,可避免接触检测耦合性差的问题。

- 还没有人留言评论。精彩留言会获得点赞!