一种钢筋参数检测装置及参数检测方法、检测终端与流程

本发明涉及钢筋检测应用,具体涉及一种钢筋参数检测装置及参数检测方法、检测终端。

背景技术:

1、gb/t 1499.1-2017钢筋混凝土用钢第1部分热轧光圆钢筋和gb/t1499.2-2018第2部分热轧带肋钢筋明确要求,钢筋的实际重量与理论重量的允许偏差应在一定范围内。gb/t 28900-2022钢筋混凝土用钢材试验方法中规定了重量偏差的测定方法和计算方法,即通过测量样品的长度和重量,计算出重量偏差;同时该标准还规定了测量的精确度,即长度测量精确到1mm,重量的测量精度不应小于1%。

2、目前,常规的做法是人工利用精度为1mm的钢板尺对5根试样逐一进行长度测量,并将该长度数据手动录入检测软件内或手工记录在原始记录单上;人工利用精度为1g的数显电子秤对此5根试样进行重量测量,并将该数据手动录入检测软件或手工记录在原始记录单上。如果数据录入检测软件,则检测软件自动计算出重量偏差,并判断出是否合格,检测报告由检测软件自动生成并出具(软件报告);如果手工记录,则需要手动计算重量偏差并人工判断是否合格,并将检测结果手工录入报告模板后出具(手工报告)。

3、目前,手工测量存在以下问题,一是由于钢筋截面不整齐,人工进行长度测量时,结果是通过估读得到,可重复性差;二是逐一手动测量长度、重量,所用时间长,效率低;三是,手工录入/记录数据,存在录入/记录错误和数据造假的可能,不利于质量管理和防数据造假。

技术实现思路

1、本发明所要解决的技术问题是手动测量钢筋参数存在耗时且不准确的情况,目的在于提供一种钢筋参数检测装置及参数检测方法、检测终端,实现了对钢筋的重量和直径的自动检测。

2、本发明通过下述技术方案实现:

3、第一方面,一种钢筋参数检测装置,包括:

4、检测平台,其水平设置,所述检测平台的上侧面设置有棋盘格标定靶,且所述测量平台(2)上设置有用于放置被测钢筋的卡槽(3);

5、重量测量模块,其设置在所述检测平台的下方,且用于测量位于所述检测平台上的被测钢筋的重量;

6、长度测量模块(1),其设置在所述检测平台的上方,且用于获取位于所述检测平台上的被测钢筋的图像;

7、处理模块,其设置在底座(4)内,且所述重量测量模块和所述长度测量模块(1)均与所述处理模块电连接。

8、进一步,还包括显示组件(5)、声光报警组件(7)和启动按钮(6),所述显示组件(5)、所述声光报警组件(7)和所述启动按钮(6)均设置在所述底座(4)上,且均与所述处理模块电连接;

9、所述重量测量模块为重量传感器,所述长度测量模块(1)为相机。

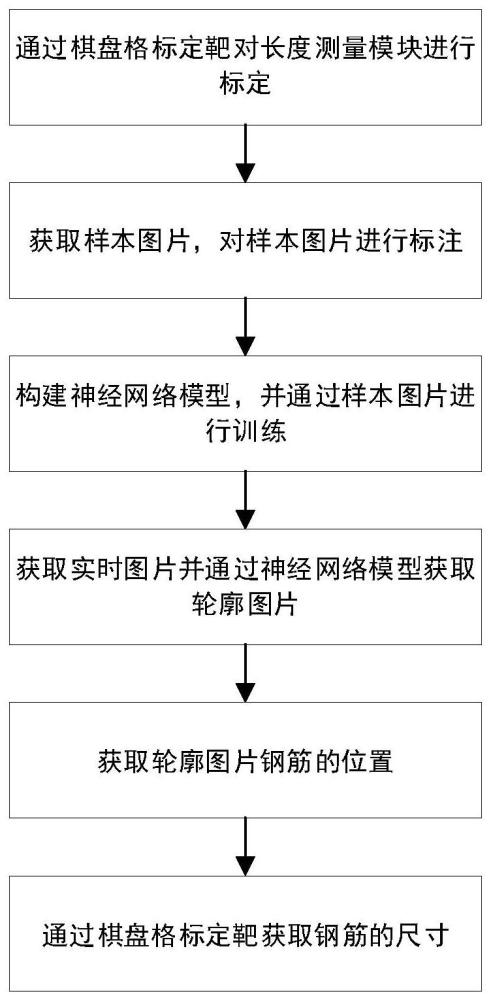

10、第二方面,一种钢筋参数检测方法,基于如上所述的一种钢筋参数检测装置,所述检测方法运行在所述处理模块内,所述检测方法包括:

11、通过棋盘格标定靶对长度测量模块(1)进行标定,矫正长度测量模块(1)获取的实时图片中的畸变;

12、获取各个型号钢筋的样本图片,并对样本图片进行标注;

13、构建神经网络模型,并将标注后的样本图片输入至神经网络模型进行训练,获得用于识别钢筋轮廓的神经网络模型;

14、将长度测量模块(1)获取的无畸变的实时图片输入至训练后的神经网络模型,神经网络模型输出包含钢筋的轮廓图片;

15、采用匈牙利算法对各个轮廓图片进行匹配,获取轮廓图片中的钢筋在检测平台上的位置;

16、确定棋盘格标定靶与钢筋的位置关系,并通过对比棋盘格标定靶的像素点与钢筋像素点之间的位置关系,获得钢筋的长度和直径。

17、具体地,标定的方法包括:

18、选定棋盘格标定靶中任一标定板,并通过长度测量模块(1)在不同方向获取多张标定图片;

19、获取标定板上的特征点,特征点在三维世界坐标系为:特征点在二维平面坐标系为:

20、令z=0,并建立该特征点在三维世界坐标系和二维平面坐标系之间的对应关系:其中,k为长度测量模块(1)的内参矩阵,[r1 r2 t]为外参矩阵,s为缩放因子,r1、r2、r3为旋转矩阵,t为平移矩阵;

21、获得至少4个标定板角点,并基于标定板角点,利用最小二乘法得到最优解,获得内参矩阵与外参矩阵的积h;通过旋转矩阵中的正交特性分别求出内参矩阵与外参矩阵;

22、令并求得三维世界坐标点与二维平面坐标点之间的对应关系:

23、通过长度模块获取存在畸变的坐标点然后通过三维坐标点[x,y,z]重建获得无畸变的像素坐标点[u,v],获得畸变标定公式:其中,d为像素坐标点到图像中心点的

24、直线距离,[u1 v1]为存在畸变的图像中心点,[u0 v0]为无畸变的图像中心点,k1为和k2为长度获取模块的畸变系数。

25、具体地,神经网络模型的训练方法包括:

26、采用swin transformer网络对输入图像进行钢筋目标检测,获取输入图像的像素;

27、通过linear embeding层对每个像素的通道数据做线性变换,将图像数据转换为计算机理解的编码数据;

28、编码数据通过四个相类似的swin transformer block构建不同大小的特征图,并将特征图输入rpn网络进行对神经网络模型进行训练。

29、具体地,进行钢筋目标检测的方法包括:

30、输入图像经过图像块partition模块将图像分割为图像块;

31、根据输入图像的通道数,对图像块在channel方向展平,并获得图像块的像素。

32、具体地,rpn网络中的处理方法包括:

33、第一步,锚框生成:在特征映射的每个位置上,生成一组预定义的锚框,每个锚框具有不同的尺寸和高宽比;

34、第二步,锚框分类和回归:对于每个锚框,rpn网络将提取对应位置的特征,并分别进行两个任务的预测;任务一,锚框内是否包含目标;任务二:对锚框位置进行微调;

35、第三步,非极大抑制:根据前景概率对所有锚框进行排序,并设定前景概率阈值,从概率最高的锚框开始,依次删除锚框和与该锚框重叠的其他锚框,直至达到前景概率阈值,获得候选区域;

36、第四步,候选区域筛选:对候选区域进行连接,并行输出最终结果,包括全连接预测类别、全连接预测矩形框偏移量和全卷积预测像素分割。

37、具体地,获取轮廓图片中的钢筋在检测平台上的位置的方法包括:

38、遍历所有的点,选择具有最小纵坐标的点作为起始点,若存在多个具有最小纵坐标的点,选择横坐标最小的点作为起始点;

39、将除起始点外的所有点按照与起始点的极角逆时针排序;

40、按照排序后的顺序依次处理每个点,处理方法包括:若当前点与前两个点的连线形成逆时针转向,则将该点加入凸包点集合;若当前点与前两个点的连线形成顺时针转向,则将前一个点从凸包点集合中移除,然后重新判断当前点和新的前一个点的连线;

41、当处理完所有点之后,完成对凸包的构建,凸包点集合中包含了所有构成凸包的点。

42、具体地,获得钢筋的尺寸参数的方法包括:

43、获得标定板与采样图片的信息;

44、根据标定板上的一个方格在采样图片中所占的像素尺寸及其在实际空间中的尺寸,计算出一个像素所对应真实空间中的尺寸;

45、根据模型输出的锚框所占像素大小计算出钢筋的长度和直径。

46、一种钢筋参数检测终端,包括存储器、处理器以及存储在存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如上所述的一种钢筋参数检测方法的步骤。

47、本发明与现有技术相比,具有如下的优点和有益效果:

48、本发明通过重量测量模块可以获得钢筋的重量信息,通过长度测量模块获得钢筋的图像数据,并通过处理模块计算出尺寸数据;利用钢筋尺寸数据和重量信息,通过处理模块计算出钢筋重量偏差数值;将钢筋重量偏差数值与标准要求进行比对,即可判断钢筋重量偏差参数是否超差,超差意味着不合格,从而实现自动化测量并减少操作人员的工作量。

- 还没有人留言评论。精彩留言会获得点赞!