一种磁芯喷漆附着力的检测装置及其检测方法与流程

本发明涉及锰锌铁氧体粉料,具体为一种磁芯喷漆附着力的检测装置及其检测方法。

背景技术:

1、锰锌软磁铁氧体在烧结以后,部分产品需要涂层,涂层后的产品要求附着力符合标准要求,无起皮、涂层脱落等不良。喷漆附着力是指喷漆的漆膜与被涂物表面之间或涂层之间相互结合的能力,是一项重要的技术指标,现有检测指标的iso等级如下所示:

2、(1)5=astm等级:0b,这代表油漆的剥落面积大于65%;

3、(2)4=astm等级:1b,一些方格部分或者全部剥落,剥落面积大于35%-65%;

4、(3)3=astm等级:2b,代表沿切口边缘有部分剥落或大面积油漆剥落,甚至有的格子部分被整片剥落,面积超过15%-35%;

5、(4)2=astm等级:3b,代表切口和相交处边缘被剥落面积大于5%-15%;

6、(5)1=astm等级:4b,这代表在切口的相交处有小片的油漆剥落,划格区内实际破损小于或等于5%;

7、(6)0=astm等级:5b,这代表了格子边缘没有任何剥落,切口边缘完全光滑,是最高等级的附着力。

8、磁芯产品喷漆以后,附着力好的漆膜经久耐用,具备使用要求的性能;喷漆附着力差的漆膜容易开裂、脱落,无法使用。因此,需要在喷漆以后对涂层进行检测,以保证磁芯产品经久耐用、性能合格。现有的检测方法通常为目视,通过目视直接看喷漆的表面是否有脱落分层起皮等,这种方法非常粗略简单,但根本无法识别到产品喷漆漆面的附着力不良,也无法检验出起皮,涂层脱落、分层、剥离等不合格。

9、因此,急需对此缺点进行改进,本发明则是针对现有的结构及不足予以研究改良,提供有一种磁芯喷漆附着力的检测装置及其检测方法。

技术实现思路

1、本发明的目的在于提供一种磁芯喷漆附着力的检测装置及其检测方法,以解决上述背景技术中提出的问题。

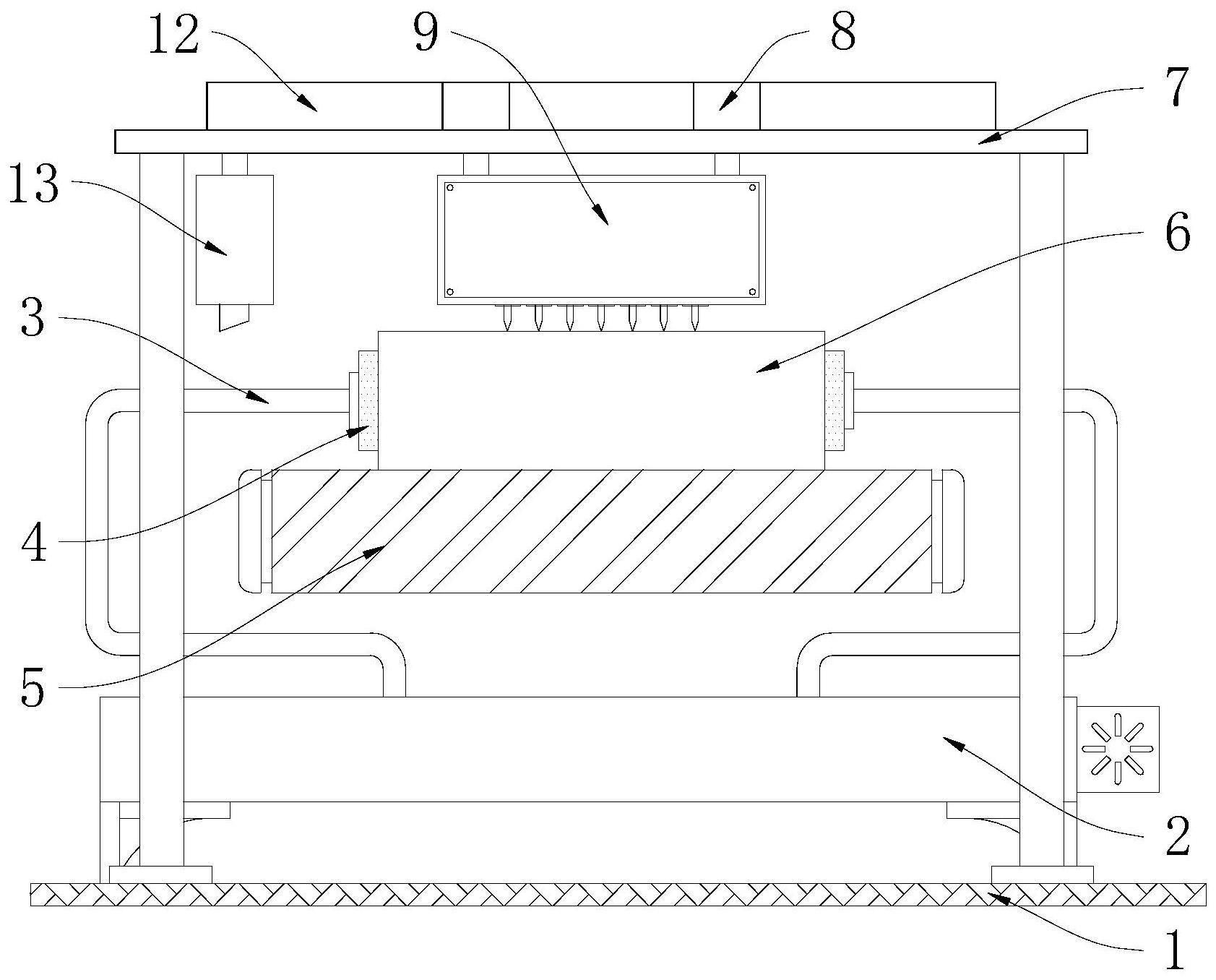

2、为实现上述目的,本发明提供如下技术方案:一种磁芯喷漆附着力的检测装置,包括底座和纵向移动组件,所述底座的顶部固定连接有控制组件,且控制组件的顶部连接有金属杆,并且金属杆的端部固定连接有夹持块,所述控制组件的正上方设置有传送带,且传送带的顶部设置有磁芯产品,所述底座的顶部固定连接有安装架,且安装架位于控制组件的正上方,所述纵向移动组件固定安装在安装架的顶部,且纵向移动组件的底部连接有纵向划痕组件,所述纵向划痕组件的底部嵌合安装有安装座,且安装座的内侧固定安装有磨刀组件,所述安装架的顶部固定安装有横向移动组件,且横向移动组件的底部连接有横向划痕组件。

3、进一步的,所述控制组件包括有控制箱、导向滑槽、控制电机、双向丝杆和移动块且控制箱的顶部开设有导向滑槽,并且控制箱的内部固定安装有控制电机,所述控制电机的输出轴通过联轴器固定连接有双向丝杆,且双向丝杆的一端通过轴承与控制箱的内壁活动连接,并且双向丝杆的外壁螺纹连接有移动块。

4、进一步的,所述金属杆的一端与移动块的顶部焊接相连,且金属杆的另一端与夹持块的侧壁焊接相连,并且移动块、金属杆和夹持块构成一体化结构。

5、进一步的,所述纵向移动组件包括有纵向轨道、电控滑块和吊杆,且纵向轨道的底部与安装架的顶部固定连接,并且纵向轨道的内侧设置有电控滑块,而且电控滑块的底部固定连接有吊杆,同时吊杆的底端与纵向划痕组件的顶部固定连接。

6、进一步的,所述纵向划痕组件包括有箱壳、导向滑轨、伺服电机和金属丝杆,且箱壳的内壁固定连接有导向滑轨,且箱壳的内顶壁固定安装有伺服电机,所述伺服电机的输出轴通过联轴器固定连接有金属丝杆,且金属丝杆的底端通过轴承与箱壳的内底壁活动来连接。

7、进一步的,所述纵向划痕组件还包括有升降块和导向滑块,且升降块与金属丝杆构成贯穿结构,并且升降块的内壁与金属丝杆的外壁螺纹连接,而且升降块的外壁固定连接有导向滑块,同时导向滑块位于导向滑轨的内侧。

8、进一步的,所述纵向划痕组件还包括有架板、刀座和划痕刀片,且架板设置在箱壳的内部,并且架板的底部通过螺栓固定安装有刀座,而且刀座的内侧焊接有划痕刀片。

9、进一步的,所述磨刀组件包括有槽座、限轨滑槽、连接弹簧和内壳,且槽座的外壁与安装座的内壁固定连接,并且槽座的内壁开设有限轨滑槽,所述槽座的内壁固定连接有连接弹簧,且连接弹簧的一端固定连接有内壳,并且内壳通过连接弹簧活动安装在槽座的内侧。

10、进一步的,所述磨刀组件还包括有限轨滑块和打磨轮,且限轨滑块固定安装在内壳的外壁,并且内壳通过限轨滑块和限轨滑槽与槽座构成滑动结构,所述内壳的内侧设置有打磨轮,且打磨轮套设在辊轴上,并且辊轴的两端通过轴承与内壳的内壁活动连接。

11、进一步的,所述检测方法包括以下步骤:

12、步骤一、磁芯产品经传送带传送至安装架的正下方,启动控制电机,通过控制电机带动双向丝杆进行旋转,配合控制箱内壁对移动块运动轨迹的限制,使得两个移动块可在双向丝杆的旋转驱动下相向运动,从而带动金属杆和夹持块相向运动,通过夹持块将磁芯产品夹持固定在传送带的顶部;

13、步骤二、启动伺服电机,通过伺服电机带动金属丝杆进行旋转,配合导向滑轨和导向滑块对升降块运动轨迹的限制,使得升降块可在金属丝杆的旋转驱动下向下移动,从而带动架板向下移动,进而带动划痕刀片从磨刀组件内侧穿过;

14、步骤三、随着划痕刀片向下移动,将带动打磨轮滚动对划痕刀片进行打磨,且划痕刀片向下移动过程中,刀刃厚度发生变化,又由于内壳受到连接弹簧的弹性支撑,使得打磨轮可以始终抵至划痕刀片;

15、步骤四、将划痕刀片伸出后,启动纵向移动组件,通过电控滑块带动吊杆沿纵向轨道的轨迹平移,从而带动吊杆底端连接的纵向划痕组件平移,随着纵向划痕组件平移,划痕刀片将在磁芯产品顶部的涂层划出纵向、平行的线痕,同理,横向划痕组件将在横向移动组件的带动下在磁芯产品顶部的涂层划出横向、平行的线痕,横向线痕和纵向线痕共同构成百格痕,观察涂层脱落情况可检测磁芯喷漆附着力是否合格。

16、本发明提供了一种磁芯喷漆附着力的检测装置及其检测方法,具备以下

17、有益效果:

18、1、本发明设置有纵向移动组件和纵向划痕组件,通过纵向移动组件带动纵向划痕组件纵向移动,在涂层上划出纵向、平行的线痕,并设置有横向移动组件和横向划痕组件,通过横向移动组件带动横向划痕组件横向移动,在涂层上划出横向、平行的线痕,利用横向线痕和纵向线痕在磁芯喷漆的表面形成行和列约1mm2格状划线,观察涂层脱落情况可检测磁芯喷漆附着力是否合格,若百格划线时若有片状膜层脱落,且磁芯涂膜表面有块状暴露面,判定此批磁芯涂膜附着力不合格;若百格划线时若有膜层粉末脱落,且磁芯涂膜表面无块状暴露面,判定此批磁芯涂膜附着力合格,改进后的检测装置相较于传统的目视检测更加准确直观,通过在成品检验工序,对磁芯喷漆产品的表面进行划百格检验,使磁芯产品表面涂层以后,漆面的附着力达到4b及以上等级,解决了磁芯产品在涂层时附着力的检验难题。

19、2、本发明设置有纵向划痕组件,纵向划痕组件由箱壳、导向滑轨、伺服电机、金属丝杆、升降块、导向滑块、架板、刀座和划痕刀片构成,通过伺服电机带动金属丝杆进行旋转,配合导向滑轨和导向滑块对升降块运动轨迹的限制,使得升降块可在金属丝杆的旋转驱动下向下移动,从而带动架板向下移动,进而带动划痕刀片伸出箱壳,通过伺服电机可以严格控制划痕刀片的下降程度,以便严格控制划痕刀片对磁芯产品表面涂层的划痕深度。

20、3、本发明设置有磨刀组件,磨刀组件由槽座、限轨滑槽、连接弹簧、内壳、限轨滑块和打磨轮构成,划痕刀片从磨刀组件内侧穿过时,随着划痕刀片的上、下移动,将带动打磨轮滚动对划痕刀片进行打磨,且由于内壳和打磨轮通过限轨滑块活动安装在槽座内侧,并通过限轨滑槽和限轨滑块限制了内壳的移动轨迹,因此在限轨滑块的弹力支撑下,打磨轮可以始终抵至划痕刀片,通过磨刀组件不仅能在划痕刀片每次使用前后对其进行打磨,确保划痕刀片始终处于锋利状态,并且适应划痕刀片在升降过程中刀刃厚度的变化,对刀刃的打磨效果较好。

- 还没有人留言评论。精彩留言会获得点赞!