渗碳炉管的渗碳层厚度定量评估方法及装置与流程

本发明涉及渗碳层厚度测量方法的,特别涉及基于磁学数据进行渗透层厚度测量的。

背景技术:

1、乙烯裂解炉为乙烯生产装置的核心部件,其安全稳定、可持续运行的能力在乙烯生产中至关重要。乙烯裂解炉主要由高温合金材料的炉管,炉膛,燃烧器三部分组成,其中,炉管作为乙烯生产的反应容器,需要长期承受900-1100℃的高温蠕变,受到外表面氧化、内表面渗碳、管内结焦、热疲劳和热冲击等多种因素作用。其中,内表面渗碳作用会导致炉管内表面形成几乎无任何力学性能的渗碳层,并使炉管出现有效壁厚减薄,有效壁厚不均匀等情况,导致炉管壁应力改变、应力分布不均匀,同时,渗碳现象本身也受温度、介质等影响,会因炉膛内温度分布不均匀或炉管内表面介质扰流不同出现局部高温而加速局部的渗碳不均匀现象,如局部超温可能导致渗碳加剧,对应炉管有效壁厚下降加快等,以上情况均会增加炉管产生局部裂纹的风险,进而影响炉管的使用寿命。因此,准确评估炉管的渗碳层厚度是非常必要的。

2、考虑到通过破坏性实验和腐蚀方法直接测量服役中的炉管的渗碳层厚度十分困难,现有技术多采用基于炉管材料磁导率变化的间接评估方法。然而,由于产生了渗碳现象的实际服役的炉管在壁厚方向其渗碳层度是从内壁到外壁逐步减弱,其渗碳程度在壁厚方向为非均匀的,所以对炉管材料进行的宏观的冶金和磁学分析都很难获得准确的磁学数据。现有技术中已公开的方法如设定厚度方向单位长度上材料的磁学特性和渗碳量是均匀的,并将服役的渗碳炉管分割为单位长度的薄片,进行磁学数据测量;或如现有专利文献cn109187731公开了一种制氢转化炉管加强接头的渗碳检测方法,其通过将宏观上采集到的材料磁学信号与材料的宏观渗碳百分比关联的方式获得渗碳检测结果,该方式难以与渗碳的微观机理完全对应;或如现有专利文献cn 112710268公开了一种无损确定乙烯裂解炉管自定义渗碳区厚度的方法,其包括对强化剂制备的渗碳样品进行碳元素的微观分布检测及外表面残余应力检测,建立应力与渗碳之间的关系的过程,但该方法仅能获得碳元素分布与残余应力的关系,忽略了炉管微观组织结构的变化情况(即相同的碳元素分布下,可能存在不同的炉管微观组织变化,导致实际上出现不同的渗碳情况),无法得到与微观组织结构相对应的渗碳检测结果。

3、可以看出,以上测量方法得到的检测数据是不准确的,仅可近似地应用于对特定的服役炉管的渗碳情况的评估。因为缺乏准确的材料数据,至今无法用于建立准确模拟渗透现象的通用物理模型,无法在工业层面得到广泛应用。

技术实现思路

1、针对现有技术的缺陷,本发明的目的在于提出一种新的渗碳炉管的渗碳层厚度定量评估方法及装置,该方法可通过对特殊设计并冶炼制得的测量样品进行的冶金学分析、磁学分析等,获得炉管材料的磁学特性与其化学成分之间的准确定量关系,并考虑到其磁性组织体积分数对宏观磁性特征的影响,建立精准的渗碳层厚度定量评估模型,以通过外部磁场信号测量,获得准确的服役炉管内部渗碳层厚度。

2、本发明的技术方案如下:

3、渗碳炉管的渗碳层厚度定量评估方法,其包括:

4、获得若干测量样品,所述若干测量样品组织结构均匀,包含不同配比的铁-镍-铬组合,其中铬元素含量自2wt%到26wt%分布,且其中微量成分和有害成分的含量范围与炉管用合金材料一致;

5、测定所述若干测量样品中基体的体积比及铬元素在基体中的含量,所述基体是指材料的主要相;

6、通过电感测试,获得置于所述若干测量样品上方的线圈的电感值,并根据所述线圈的电感值计算其对应的测量样品的相对磁导率;

7、基于所述测量样品中基体的体积比、铬元素在基体中的含量及其相对磁导率,获得相对磁导率随基体的体积比及相对磁导率随铬元素在基体中的含量的变化曲线;

8、基于相对磁导率随基体的体积比及相对磁导率随铬元素在基体中的含量的变化曲线,构建有限元仿真模型,通过对所述有限元仿真模型的模拟,获得线圈电感值或归一化电感值随炉管渗碳层厚度变化的曲线;其中,所述有限元仿真模型含有以下元件的仿真模型:炉管、设置于炉管上方的线圈及其余区域的空气,其中,炉管从外至里包括非渗碳层和渗碳层;所述非渗碳层由非渗透单元层层叠组成,所述渗碳层由渗碳单元层层叠组成,所述非渗透单元层和渗碳单元层等厚,每个单元层均含有配比可调整的铁-镍-铬组合,通过所述非渗透单元层和渗碳单元层数量的变化模拟所述非渗碳层和渗碳层厚度变化;所述线圈的参数与设置方式与所述电感测试中一致;所属归一化电感值由(l-l0)/l0计算得到,其中l为线圈电感值,l0为空气中的电感值;

9、通过所述电感测试,测定待评估炉管对应的线圈电感值,根据所述线圈电感值或归一化电感值随炉管渗碳层厚度变化的曲线,获得待评估炉管的渗碳层厚度;

10、其中,所述电感测试包括:在待测对象的上方设置涡流线圈(ect线圈),在激励频率下测量涡流线圈的电感。

11、其中,所述炉管用合金材料如常见的hp合金,其为一种高温耐热耐腐蚀合金,对应astm a608标准中的牌号hpnb或者hg/t 2601标准中的牌号zg45ni35cr25nb。

12、优选的,制备所述测量样品的原料包括纯铁、镍、铬、铌铁、硅铁、锰和碳粉。

13、优选的,所述测量样品的制备包括:按配比将所述原料加入中频感应炉中进行熔炼,对熔炼液进行打渣、脱氧,得到脱氧后熔炼液;将所述脱氧后熔炼液进行静态浇注成型,得到直径4cm、高8cm的圆柱形样品;将所述圆柱形样品打磨至光滑,得到所述测量样品。

14、优选的,所述测量样品包括第一~~第七测量样品,其原料中碳粉、锰、硅铁、镍、铬、铌铁和纯铁的质量配比分别为:第一测量样品:0.72:2.32:3.17:63.02:5.4:2.48:62.6;第二测量样品:0.72:2.32:3.17:63.02:9.5:2.48:62.6;第三测量样品:0.72:2.32:3.17:63.02:14.7:2.48:62.6;第四测量样品:0.72:2.32:3.17:63.02:18.4:2.48:62.6;第五测量样品:0.72:2.32:3.17:63.02:26.3:2.48:62.6;第六测量样品:0.72:2.32:3.17:63.02:32.7:2.48:62.6;第五测量样品:0.72:2.32:3.17:63.02:49.7:2.48:62.6。

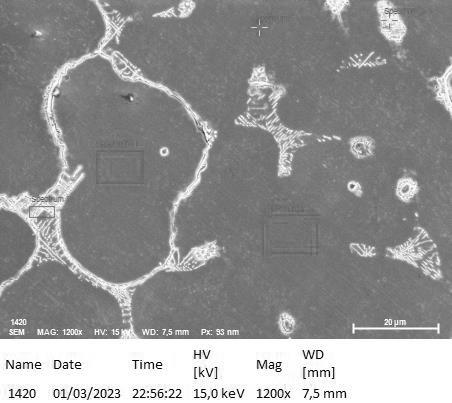

15、优选的,所述基体的体积比的测定包括:获得所述若干测量样品的薄片的背散射电子图像,对该图像中基体和非基体相进行分割,测量所得分割图像中基体占有的体积比。

16、优选的,所述铬元素在基体中的含量的测定包括:对所述若干测量样品的薄片进行微观观测,确定其中的基体相分布,在基体相中取多处进行eds测量,得到多处的铬元素含量,取其平均值作为所述铬元素在基体中的含量。

17、优选的,所述相对磁导率的计算通过以下计算模型实现:

18、,

19、,

20、μ=μr×μ0;

21、其中,z表示线圈阻抗,其值为一复数,虚部表示线圈的感抗,除以角频率后得到线圈电感值,j表示复数单位,ω表示激励角频率,n表示线圈匝数,r1、r2分别表示线圈内、外径,z1、z2分别表示线圈底部与顶部在竖直方向的高度坐标,μ0表示真空磁导率,α表示积分变量,e表示自然常数,g表示简写式;μ表示磁导率,α1表示积分变量计算式,d表示样品厚度,μr表示样品的相对磁导率。

22、优选的,所述涡流线圈内半径为1.50 mm、外半径为12.50 mm、高度为0.56 mm,共有20匝。

23、优选的,对所述有限元仿真模型进行的模拟包括:在炉管总厚度不变的情况下,进行以下模拟:

24、通过所述渗碳单元层数量的变化,改变渗碳层的厚度;

25、改变所述渗碳单元层中铬元素含量,使其从26wt%逐步降低至2wt%;

26、在渗碳层总铬含量不变的情况下,改变所述渗碳单元层中基体的体积百分比,使其从100%逐步降低至50%;

27、在以上模拟条件下,获得有限元仿真模型中的线圈对应的电感值。

28、本发明进一步提供了一种渗碳炉管的渗碳层厚度定量评估装置,其包括一种存储介质,该存储介质存储有实现权利上述定量评估方法的可执行程序和/或模型。

29、本发明通过含有fe-ni-cr基体的、不同成分配比的测量样品构建了有限元仿真模型,根据模拟结果与简单的实际测量的对照即可获得炉管内部渗碳层厚度,其应用过程简单、灵活,测量准确度高。

30、本发明的测量样品中设置的fe-ni-cr比例可极好地表征渗碳过程中炉管内被cr贫化的磁性基体的特征,通过对其进行的冶金学分析及磁学分析,可获得准确评估一般炉管情况的测量数据。

31、本发明的测量样品的原料组成可使其中对材料磁性可能产生影响的微量元素满足一般炉管材料的控制要求。

32、在本发明的一些优选实施方式中,测量样品设置不同的特定配比,可极好地表征一般炉管材料在渗碳不同阶段的磁性基体状态,通过对全部样品的分析,可获得准确的渗碳材料磁学属性。

33、

- 还没有人留言评论。精彩留言会获得点赞!