一种用于燃料棒氦检漏的差分真空系统的制作方法

本发明涉及氦检漏领域,具体而言,涉及一种燃料棒氦检漏的多级差分真空系统。

背景技术:

1、典型的压水堆燃料组件燃料棒由包壳管、上端塞、下端塞、uo2芯块和气腔弹簧等零部件组成,为平衡包壳管内外压力,燃料棒内充入适当压力的氦气,只有当氦气泄漏小于规定的漏率,才能用于组件的制造。在燃料棒生产过程中,燃料棒充氦气并进行端塞焊接后,需要使用氦质谱检漏仪对燃料棒进行检漏,确保燃料棒的整体密封性。燃料棒氦检漏是燃料棒生产中关键的一环,关系到燃料棒生产质量和入堆安全。

2、目前已有的自动化生产平台的氦检漏设备采用成批检测方式,将整批燃料棒放置于检漏室中,真空泵抽气使检漏室压力达到目标压力后进行检漏。如出现漏件,则需要进行二分法进行确认,该过程耗费的工时、人均成本较高,增加燃料棒生产应用的周期。

3、鉴于以上技术问题,特推出本发明。

技术实现思路

1、本发明的主要目的在于提供一种用于燃料棒氦检漏的差分真空系统,该差分真空系统实现从大气压到氦检漏压强多个数量级压强的过渡,实现燃料棒的实时氦检漏测试,且能满足检漏压力。

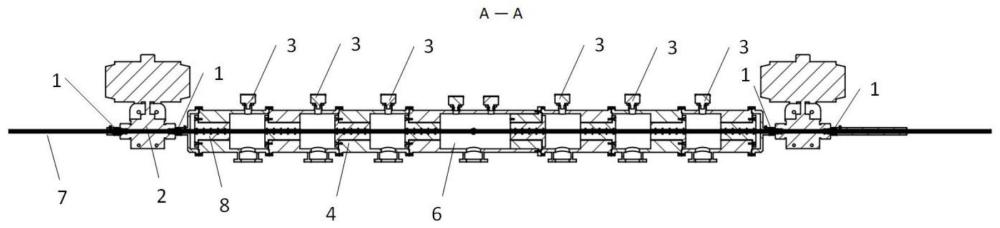

2、为了实现上述目的,本一种用于燃料棒氦检漏的差分真空系统,其特征在于,差分真空系统具有n级压强,燃料棒穿过差分真空系统,差分真空系统包括:腔体组,腔体组包括检漏室和m个次级真空室,检漏室的压强低于次级真空室的压强,检漏室用于燃料棒氦检漏;节流部,节流部贯穿腔体组,节流部容纳燃料棒,节流部实现次级真空室和检漏室内压强的降低;多个泵,泵与腔体连通,泵抽取腔体气体,使得腔体内压强变低。本发明差分真空系统使得燃料棒从中通过,能实现从大气压到氦检漏压强多个数量级压强的过渡,在中部最高级真空室即检漏室进行检漏,实现燃料棒的实时氦检漏测试。

3、以下是本发明对上述方案的进一步优化:

4、进一步的,m=2×(n-1),检漏室的左侧和右侧分别设置(n-1)个次级真空室。

5、进一步的,2×(n-1)个次级真空室相对于检漏室对称分布。

6、进一步的,位于腔体组两端的次级真空室为第一级真空室,第一级真空室具有第一级压强;临接检漏室的次级真空室为第(n-1)级真空室,第(n-1)级真空室具(n-1)有第级压强;检漏室具有第n级压强。

7、进一步的,通过节流器使得第一级压强至第n级压强的逐级变低,第一级压强为0.8×105pa~1.2×105pa,第n级压强为1.0×10-7pa~1.0×10-1pa。

8、进一步的,检漏室两侧设有密封套,密封套设有内孔。

9、进一步的,节流部为内孔,燃料棒从内孔穿过。

10、进一步的,燃料棒沿节流管道的中心设置,以与节流管道形成圆环形流动通道。本差分真空系统通过密封套内孔与燃料棒形成的环形截面,流导较小,使得真空室压力大幅减小,通过四级差分真空系统,可实现从105pa到10-5pa十个数量级压力的跨越。

11、进一步的,密封套内孔设置有凹槽,形成节流和膨胀空腔,产生节流效应,从而提高检漏室的真空度。

12、进一步的,真空泵与次级真空室通过波纹管连通,方便泵组布置。

13、应用本发明的技术方案,至少实现了如下有益效果:

14、1、本发明差分真空系统使得燃料棒从中通过,能实现从大气压到氦检漏压强多个数量级压强的过渡,在中部最高级真空室即检漏室进行检漏,实现燃料棒的实时氦检漏测试;

15、2、本差分真空系统通过密封套内孔与燃料棒形成的环形截面,流导较小,使得真空室压力大幅减小,通过四级差分真空系统,可实现从105pa到10-5pa十个数量级压力的跨越;

16、3、真空系统的第一级真空室外侧连接前级室,其主要作用为连接截止阀、监控燃料棒状态,当燃料棒前后出现严重脱节时,截止阀关闭,保证系统的真空度,确保已经进入真空系统的燃料棒检漏流程顺利进行;

17、4、密封套内孔还设置有凹槽,形成节流和膨胀空腔,产生节流效应,从而提高检漏室的真空度。

技术特征:

1.一种用于燃料棒氦检漏的差分真空系统,其特征在于,所述差分真空系统具有n级压强,所述燃料棒(7)穿过所述差分真空系统,所述差分真空系统包括:腔体组,所述腔体组包括检漏室(6)和m个次级真空室(4),所述检漏室(6)的压强低于所述次级真空室(4)的压强,所述检漏室(6)用于所述燃料棒(7)氦检漏;节流部,所述节流部贯穿所述腔体组,所述节流部容纳所述燃料棒(7),所述节流部实现所述次级真空室(4)和检漏室(6)内压强的降低;多个泵,所述泵与所述腔体连通,所述泵抽取所述腔体气体,使得所述腔体内压强变低。

2.根据权利要求1所述的差分真空系统,其特征在于,m=2×(n-1),所述检漏室(6)的左侧和右侧分别设置(n-1)个所述次级真空室(4)。

3.根据权利要求2所述的差分真空系统,其特征在于,2×(n-1)个所述次级真空室(4)相对于所述检漏室(6)对称分布。

4.根据权利要求3所述的差分真空系统,其特征在于,位于所述腔体组两端的次级真空室(4)为第一级真空室,所述第一级真空室具有第一级压强;临接所述检漏室(6)的次级真空室(4)为第(n-1)级真空室,所述第(n-1)级真空室具有第(n-1)级压强;所述检漏室(6)具有第n级压强。

5.根据权利要求4所述的差分真空系统,其特征在于,通过所述节流器使得所述第一级压强至所述第n级压强的逐级变低,所述第一级压强为0.8×105pa~1.2×105pa,所述第n级压强为1.0×10-7pa~1.0×10-1pa。

6.根据权利要求5所述的差分真空系统,其特征在于,所述检漏室(6)两侧设有密封套(8),所述密封套(8)设有内孔。

7.根据权利要求6所述的差分真空系统,其特征在于,所述节流部为所述内孔,所述燃料棒(7)从所述内孔穿过。

8.根据权利要求7所述的差分真空系统,其特征在于,所述燃料棒(7)沿所述节流管道的中心设置,以与所述节流管道形成圆环形流动通道。

9.根据权利要求8所述的差分真空系统,其特征在于,所述密封套(8)内孔设置有凹槽,形成节流和膨胀空腔,产生节流效应,从而提高所述检漏室(6)的真空度。

10.根据权利要求9所述的差分真空系统,其特征在于,所述真空泵与所述次级真空室(4)通过波纹管连通。

技术总结

本发明公开了一种用于燃料棒氦检漏的差分真空系统,差分真空系统具有n级压强,燃料棒穿过差分真空系统,差分真空系统包括:腔体组,腔体组包括检漏室和m个次级真空室,检漏室的压强低于次级真空室的压强,检漏室用于燃料棒氦检漏;节流部,节流部贯穿腔体组,节流部容纳燃料棒,节流部实现次级真空室和检漏室内压强的降低;多个泵,泵与腔体连通,泵抽取腔体气体,使得腔体内压强变低。本发明差分真空系统使得燃料棒从中通过,能实现从大气压到氦检漏压强多个数量级压强的过渡,在中部最高级真空室即检漏室进行检漏,实现燃料棒的实时氦检漏测试。

技术研发人员:胡耀峰,张周,张学粮,黄乾,李涛,鲁立,成熙

受保护的技术使用者:中广核铀业发展有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!