一种核燃料组件下管座外观缺陷检测装置的制作方法

本发明涉及核燃料组件外观缺陷检测,特别是涉及一种核燃料组件下管座外观缺陷检测装置。

背景技术:

1、我国自主研发设计的第三代核燃料组件下管座为十字交叉网状结构件,主要由以下五种零件组装钎焊完成:1个下管座结构件、30组上下筋条、50个叶片、1个中心仪表管座和24个导向管座。该下管座所有零件之间均由钎焊缝连接,其焊接结构复杂,纵向焊缝数量较多且分布密集,特别是其纵向焊缝整体方向竖立于工作面,形状有部分折弯,且还有其叶片、导向管座和支腿等遮挡。此外,该下管座加工时还有可能出现叶片/筋条切伤、异物堵塞和表面油污/氧化色等外观缺陷。

2、目前,该下管座部件的外观检验完全依靠人工目视检验,人工检测繁琐,速度慢,人眼劳动强度极大,容易产生视觉疲劳而导致误判、漏检等问题产生,且检验信息记录繁琐,效率低,缺乏完善的检测结果记录方法,数据难以追本溯源,已成为制约该下管座生产效率的瓶颈之一。

技术实现思路

1、本发明的目的之一在于,提供一种核燃料组件下管座外观缺陷检测装置,解决现有核燃料组件下管座外观缺陷手段存在的人工劳动强度大、检测效率低、容易产生视觉疲劳而导致误判和漏检产生的问题,实现核燃料组件下管座外观缺陷自动检测,检测效率高,避免误判和漏检产生。

2、本发明的目的之二在于,提供一种核燃料组件下管座外观缺陷检测装置,解决现有核燃料组件下管座外观缺陷手段存在的检测结果记录繁琐、检测结果记录效率低和检测数据难以追本溯源的问题,实现检测结果自动录入数据库,形成可视化数据文件,方便检测数据追本溯源。

3、为了实现上述目的,本发明提供如下技术方案:

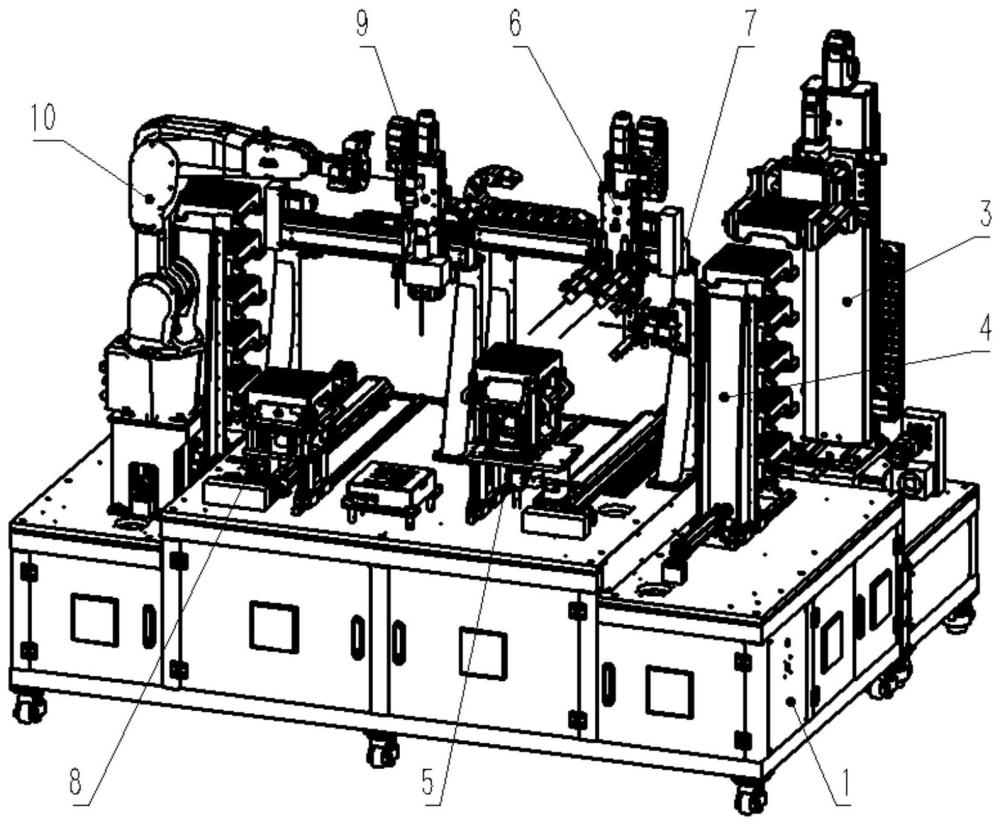

4、一种核燃料组件下管座外观缺陷检测装置,包括:

5、底座;

6、防护罩,可拆卸安装在底座四面,用于装置防护;

7、货架,安装在底座左右两侧,作为上下料工位,可沿底座前后移动,配合上下料机械手实现下管座的存放和取出;

8、上下料机械手,安装上下料工位之间的前方底座上,实现下管座在上下料工位之间的搬运、翻转和移动;

9、检测工位,安装在上下料工位之间的底座上,实现下管座外观缺陷检测;

10、控制模块,控制上下料机械手、货架和检测工位联合运动完成下管座外观缺陷自动检测;

11、视觉模块,用于获取下管座外观缺陷自动检测过程中的图像信号并转化为工控机可识别、分析的数据,传输、存储在数据库中;

12、软件模块,对存储在数据库中的数据进行分析、处理并将分析、处理结果展示在可视化界面上。

13、进一步地,所述底座,包括:

14、框架,由方管焊接而成,用于装置支撑基础;

15、门板,由薄钢板钣金折弯加工而成,表面喷塑,安装在框架方管之间,用于底座四周防护;

16、台面,由碳钢钢板加工而成,表面镀镍防锈,安装在框架上,用于装置安装平台;

17、福马轮,安装在框架底部,用于装置移动、调平和支撑。

18、进一步地,所述防护罩包括安装在台面四面的柜体和柜体四面安装的柜门,所述柜门为透明塑料板,便于观察装置内部运行状况。

19、进一步地,所述货架包括在台面左右两侧分别安装的作为下料工位的第一货架和作为上料工位的第二货架;

20、所述第一货架和第二货架均包括:

21、导轨,安装在台面前后方向上;

22、货架主体,通过气缸安装在导轨上,在气缸推动下沿导轨移动,配合上下料机械手实现下管座的存放和取出。

23、进一步地,所述上下料机械手,包括:

24、第一直线模组,横向安装在上料工位和下料工位之间的后方台面上,实现机械手在上料工位和下料工位之间的移动;

25、第二直线模组,纵向安装在第一直线模组上,实现机械手沿台面上下方向的移动;

26、伺服转台,安装在第二直线模组上,实现机械手的翻转;

27、第一机械手,通过气缸安装在伺服转台上,实现抓取或松开货架上的下管座从而实现下管座的存放和取出。

28、进一步地,检测工位包括:

29、第一检测工位,安装在上下料工位之间的底座上,实现下管座的横向钎焊缝、纵向钎焊缝和侧面编号的检测;

30、第二检测工位,安装在上下料工位之间的底座上,实现下管座的正面筋条外观缺陷、内孔缺陷、侧面字符深度和边角处焊缝的检测。

31、进一步地,所述第一检测工位包括:

32、平移旋转台,安装在上料工位和下料工位之间的台面上,可沿台面上下方向移动和旋转;

33、纵向焊缝检测模块,安装在上料工位和下料工位之间的台面上,位于平移旋转台上方,可沿台面左右方向移动,配合平移旋转台实现下管座纵向钎焊缝的检测;

34、字符与横向检测模块,安装在上料工位和下料工位之间的台面上,位于纵向焊缝检测模块右侧,配合平移旋转台实现下管座横向钎焊缝和下管座侧面编号的检测。

35、进一步地,所述第二检测工位包括:

36、平移工作台,安装在上料工位和下料工位之间的台面上,位于平移旋转台左侧,可沿台面上下方向移动;

37、叶片检测模块,安装在上料工位和下料工位之间的台面上,位于平移工作台上方,配置有窥镜组件,可沿台面左右方向移动,配合平移工作台,实现下管座的正面筋条外观缺陷、内孔缺陷和边角处焊缝的检测;

38、其他区域字符识别模块,通过第二机械手安装在第一货架前方的台面上,通过编程控制机械手移动,实现下管座侧面字符深度检测。

39、进一步地,纵向焊缝检测模块包括旋转运动模块,安装在旋转运动模块上的4台相机,以及安装在下管座下方的背光源;4台相机构成相控阵列,同时对下管座的纵向钎焊缝进行拍摄;下管座放置在背光源上方,由背光源提供照明,旋转运动模块控制相机拍摄角度,确保相机从合适的倾斜角度拍摄到下管座的纵向钎焊缝;

40、字符与横向焊缝检测模块包括1台相机,对称安装在相机两侧的2个条光源,以及安装在相机镜头下方的环形光源;2个条光源在下管座侧面,分别从上下方倾斜照射;环光源与相机同轴,分区域拍摄完下管座侧面焊缝后,由平移旋转工作台旋转下管座,拍摄下一个侧面;

41、叶片检测模块包括1个平移模块,安装在平移模块上的1台相机,以及安装在平移工作台正上方的1个背光源,相机拍照时整体位于背光源的上方;平移模块与平移工作台联合运动,控制相机与下管座相对运动进行拍摄;

42、其他区域字符识别模块包括1台六轴机械臂,六轴机械臂末端安装的支架,支架上安装的1台相机和1个环光源,环光源安装在相机外侧且与相机镜头同轴心,由六轴机械臂带动相机与环光源进行拍摄;

43、纵向焊缝检测模块、字符与横向焊缝检测模块、叶片检测模块和其他区域字符识别模块共同构成装置的视觉模块;

44、视觉模块将下管座外观缺陷检测过程中获取的图像信号转化为工控机可识别、分析的数据,传输、存储在数据库中。

45、进一步地,控制模块,在装置开机后自动进行装置校准,确保装置的可靠性、稳定性和准确性;在完成装置校准后控制上下料机械手、货架、第一检测工位和第二检测工位联合运动实现下管座外观缺陷自动检测,仅需要人工将待检测下管座放在货架上以及将检测完成的下管座从货架上取出。

46、进一步地,控制模块内嵌定位及配准算法,通过内嵌定位及配准算法在下管座外观缺陷自动检测过程中,对相机拍摄的下管座图像进行识别并对相机下一步需要拍摄的下管座进行定位;

47、定位及配准算法执行以下步骤实现对相机拍摄的下管座图像进行识别并对相机下一步需要拍摄的下管座进行定位:

48、对下管座进行图像模板训练,获得下管座图像模板,下管座图像模板包含下管座的轮廓信息;

49、当相机拍摄到下管座图像时,对相机拍摄的下管座图像进行模板匹配;

50、当相机拍摄的下管座图像中的轮廓信息与模板中的轮廓信息匹配时,计算相机下一步拍摄的下管座中心坐标x1/y1。

51、进一步地,控制模块控制上下料机械手、货架、第一检测工位和第二检测工位进行如下运动,实现下管座外观缺陷自动检测:

52、上下料机械手移动至上料工位,抓取上料工位的货架上的下管座移动至第一检测工位,将下管座放置到平移旋转工作台上;

53、平移旋转工作台移动并旋转下管座,配合纵向焊缝检测模块和字符与横向检测模块完成下管座的横向钎焊缝、纵向钎焊缝和侧面编号的检测;

54、上下料机械手抓取平移旋转工作台上的下管座移动至第二检测工位,将下管座放置到平移工作台上;

55、平移工作台移动下管座,配合叶片检测模块和其他区域字符识别模块,完成下管座的正面筋条外观缺陷、内孔缺陷、侧面字符深度和边角处焊缝的检测;

56、上下料机械手抓取平移工作台上的下管座移动至下料工位,并按照顺序将下管座摆放在下料工位的货架上。

57、进一步地,所述软件模块内嵌形态学处理算法和缺陷分类算法,用于对存储在数据库中的数据进行分析、处理并将分析、处理结果展示在可视化界面上,供操作人员进一步分析、处理;对不合格数据进行自动标识;对检测结果进行统计分析,为下管座质量管理和辅助工艺分析提供数据支撑;支持人工录入检测数据和参与统计分析;所述处理包括缺陷分类和缺陷判定。

58、进一步地,所述软件模块对存储在数据库中的数据进行分析、处理,包括如下步骤:

59、将存储在数据库中的数据按照类别存入数据库中,当需要查看数据时只需要检索对应的关键字即可进行筛选分析;

60、在数据查看栏会限定数据大小范围,不合格数据将会溢出并被标记为其他颜色,用于自动标识。

61、进一步地,所述形态学处理算法对下管座图像进行形态学处理以检测下管座外观缺陷;所述外观缺陷包括漏焊、少焊、异物和割伤;所述形态学处理算法通过对下管座图像的灰度和面积进行双重限定,来检测下管座外观缺陷。

62、进一步地,正常下管座的图像灰度在60-120,面积在4500-6000像素;

63、漏焊下管座图像灰度值在低于80,合格面积低于2000像素;

64、少焊下管座图像灰度值在60-120,灰度明显升高,合格面积在2500-4000像素;

65、异物下管座图像灰度值在60-120,合格面积在2500-4000像素;

66、割伤下管座图像灰度值在60-120,合格面积在2500-4000像素。

67、进一步地,所述缺陷分类算法,通过halcon深度学习算法将存储在数据库中的数据进行缺陷特征分类后存入数据库中;通过cnn深度学习算法将存储在数据库中缺陷特征分类后的数据训练缺陷模型,获得优化后的缺陷模型,通过优化后的缺陷模型识别下管座外观缺陷特征,提高下管座外观缺陷识别的准确率,降低装置误检率。

68、本发明的有益技术效果:

69、本发明的核燃料组件下管座外观缺陷检测装置,实现核燃料组件下管座外观缺陷自动检测,检测效率高,避免误判和漏检产生;实现检测结果自动录入数据库,形成可视化数据文件,方便检测数据追本溯源。

- 还没有人留言评论。精彩留言会获得点赞!