一种油中溶解气体在线监测装置运维一体化方法与流程

本发明属于油中溶解气体在线监测,具体涉及一种油中溶解气体在线监测装置运维一体化方法。

背景技术:

1、油中溶解气体在线监测装置,是变压器由周期性检修走向状态检修的重要一步,其通过对绝缘油中溶解气体的测量和分析,实现对大型变压器内部运行状态的在线监控,能够及时发现和诊断其内部故障,随时掌握设备的运行状况,弥补了实验室色谱分析的不足,为保证变压器的安全经济运行提供了技术支持,是保证变压器及电网系统安全经济运行的重要手段。

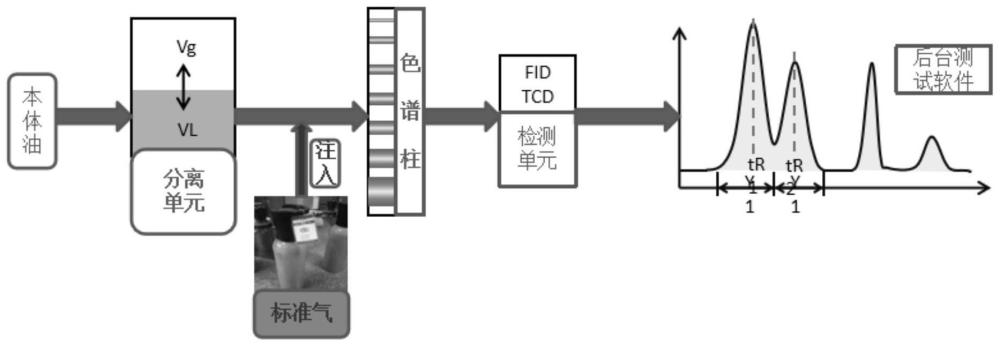

2、油中溶解气体在线监测装置的目前绝大部分采用色谱法,其工作原理为:通过脱气装置将溶解在油中的气体分离,再将分离出的气体通过色谱柱分离成单组分,最后通过检测器转化成电压信号的色谱图,经过计算转化成浓度输出。脱气、分离、检测三个关键环节环环相扣,最终保证测量结果的准确性。

3、油中溶解气体在线测装置处于技术交叉领域,其本身功能和可靠性又有待提升,装置所有方现场运维人员工作任务较重,这些因素导致对装置的技术研究、运维关注度不够。从油中溶解气体在线监测装置的特点来看,装置的核心价值在于提供准确、可靠的监测数据,是数据价值,而非装置本身的运行价值(这一点与主变、开关等核心设备不同)。目前,根据相关统计,在运的油中溶解气体在线监测装置中因故障无法正常运行约占40%;监测装置测量结果各组分准确率约20%至40%。低正常运行率和低组分准确率限制了油中溶解气体在线监测装置发挥其应有的故障监测和预警价值。具体分析装置所存在的灵敏性、准确性和重复性的问题,除了少部分受制于硬件性能的关系,更多的问题是因为装置的数据测试和校验存在较大的缺失。目前几乎所有已评价的装置的调校,大多根据取样实验室分析的色谱数据结果,然后通过后台软件进行人为信号衰减,实现色谱在线装置的标定。由于此种调校方法从根本上说只是为了凑数据的意思,且是单点、单组分。完全没有考核到脱气、分离、信号检测等环节的影响因素,完全是非线性的。因此如何克服现有技术的不足是油中溶解气体在线监测技术领域亟需解决的问题。

技术实现思路

1、本发明的目的是为了解决现有技术的不足,提供一种油中溶解气体在线监测装置运维一体化方法,以提高油中溶解气体在线监测装置在线率和准确率,充分发挥其应有的故障监测和预警价值。

2、为实现上述目的,本发明采用的技术方案如下:

3、一种油中溶解气体在线监测装置运维一体化方法,包括:

4、步骤a,运维校验:

5、步骤a1,信息采集:采集油中溶解气体在线监测装置的柜门、箱底、箱内状态;同时采集进油口阀门状态、出油口阀门状态、载气压力状态、干燥管状态、气管路密封状态、油管路密封状态、数据采集器状态、监测数据情况;

6、步骤a2,信息校验:

7、(1)若油中溶解气体在线监测装置的柜门关闭,箱底孔洞封堵,且箱内无水珠痕迹,则油中溶解气体在线监测装置的柜门、箱底、箱内状态校验合格;

8、(2)若进油口阀门运行时保持全开,且无锈蚀渗油,则进油口阀门状态校验合格;

9、(3)若出油口阀门运行时保持全开,且无锈蚀渗油,则出油口阀门状态校验合格;

10、(4)若载气压力状态中,载气钢瓶减压阀低压侧压力0.4~0.5m pa,且气瓶压力>1m pa,则载气压力状态校验合格;

11、(5)若气管路密封状态中,玻璃干燥管内蓝色颗粒体积>1/3玻璃干燥管的体积,则干燥管状态校验合格;

12、(6)若油管路密封状态中,油路不渗油,且地面无油迹,则油管路密封状态校验合格;

13、(7)若数据采集器状态中,绿色指示灯亮,alm红色告警指示灯不亮,且色谱柱前压力为0.1m pa(只在采集数据时有压力指示),则数据采集器状态校验合格;

14、(8)若监测数据有当日测试数据,且基线稳定、保留时间正确、峰图正常,同时,无报警,则监测数据情况校验合格;

15、若(1)~(8)均合格,则运维校验通过;

16、步骤b:气相部分校验;

17、采用已知浓度ci0的混合标准气样,从色谱柱入口进样口定量加入混合标准气样,经色谱柱分离和检测器检测,输出色谱图和测量浓度ci 1,并计算灵敏度、分离度和相对误差;

18、若灵敏度≥2倍基线噪声、分离度≥1.5、且相对误差≤15%,则气相部分校验通过,反之,则未通过;

19、步骤c:脱气部分校验:

20、采用已知浓度ci l的含气标准油样,从油样进样口定量加入含气标准油样,经脱气装置脱气、色谱柱分离、检测器检测,输出色谱图和标准油样的测量浓度cig,并计算脱气效率;

21、若脱气效率≥90%,则脱气部分校验通过,反之,则未通过;

22、若运维校验、气相部分校验、脱气部分校验均通过,则表示油中溶解气体在线监测装置运行正常、监测数据可靠可信;反之,则油中溶解气体在线监测装置运行异常。

23、进一步,优选的是,步骤a2中,所述的监测数据包括油中溶解气体各组分浓度、油温和载压;所述的报警包括装置本身参数报警,以及一、二级报警。

24、进一步,优选的是,步骤b中,混合标准气样包括以体积分数计的如下组分为:甲烷97.5×10-6、乙烷100×10-6、乙烯100×10-6、乙炔49.3×10-6、氢气962×10-6、一氧化碳969×10-6、二氧化碳2930×10-6、氧气5204×10-6、余气为高纯氮气。

25、进一步,优选的是,步骤c中,含气标准油样包括以体积分数计的如下组分为:甲烷20×10-6、乙烷20×10-6、乙烯20×10-6、乙炔1×10-6、氢气20×10-6、一氧化碳200×10-6、二氧化碳400×10-6、余油为空白#25变压器油。

26、进一步,优选的是,步骤c中,从油样进样口定量加入40ml含气标准油样。

27、进一步,优选的是,还包括硬件校验、通讯校验和软件校验;

28、所述的硬件校验具体为校验油泵是否故障、脱气是否故障、六通阀是否故障、色谱柱是否失效、检测器是否故障、主板是否损坏,若均为否,则硬件校验校验合格;

29、所述的通讯校验具体为校验通讯是否故障,若为否,则通讯校验合格;

30、所述的软件校验具体为校验软件是否缺陷,若为否,则软件校验合格。

31、进一步,优选的是,还包括建立油中溶解气体在线监测装置标准台账,并对标准台账进行校验;所述的标准台账至少包含以下内容:单位名称、厂站名称、安装位置、电压等级、装置编码、装置型号、装置厂家、生产日期、投运日期、装置ip地址、维护时间、维护内容、评价时间、评价结果。

32、进一步,优选的是,还包括装置的性能评价校验;

33、所述的装置的性能评价校验包括误差试验校验和重复性试验校验;

34、(a)所述误差试验是利用低、中、高三种浓度的标准油样,通过与实验室色谱仪同步测试结果的比对,来评价在线监测装置的准确性,具体为:

35、(1)用油中溶解气体在线监测装置测定两次总烃含量小于10μl/l的标准油样(乙炔接近最低检测限值),取平均值作为该装置测定低浓度标油的结果与实验室数据进行比对;

36、(2)用油中溶解气体在线监测装置测定两次总烃含量介于10μl/l至150μl/l之间的标准油样,取平均值作为该装置测定中浓度标油的结果与实验室数据进行比对;

37、(3)用绝缘油中溶解气体在线监测装置测定两次总烃含量介于150μl/l和最高检测限值两者之间标准油样,取平均值作为该装置测定高浓度标油的结果与实验室数据进行比对;

38、然后计算装置准确性,若装置准确性在±30%范围内,则误差试验校验通过;

39、(b)所述重复性试验是对同一总烃≥10μl/l的混合油样连续进行6次在线监测装置油中溶解气体成分分析,重复性以总烃测量结果的相对标准偏差rs d表示;若相对标准偏差rsd小于5%,则误差试验校验通过本发明中,若灵敏度si≥2倍基线噪声时,表明检测器的性能合格;灵敏度si<2倍基线噪声时,表明检测器出现故障,通过调整检测器温度、气体纯度的方式继续进行校验调整;

40、若分离度r≥1.5时,色谱柱的性能合格;若分离度r<1.5时,色谱柱出现故障,需要对色谱柱进行故障排查,然后再进行校验;

41、所述相对误差r≤15%时,气相部分合格;所述相对误差r>15%时,气相部分出现故障,需要排查故障,然后再进行校验。

42、脱气效率η≥90%时,脱气装置合格;脱气效率η<90%时,脱气装置出现故障,通过调整密封、温度、气压这些方式进行调整,然后再进行校验。

43、灵敏度s计算公式为:

44、si=hi·y1/2i·vi/wi,

45、其中,si表示i组分的灵敏度,单位为mv·m l/m l;hi表示i组分的峰高,单位为mv;y1/2i表示i组分的半峰宽,单位为min;vi表示载气流速,单位为m l/min;wi表示进样量,单位为m l;i表示h2、ch4、c2h6、c2h4、c2h2、c o、co2中的一种;

46、所述分离度r计算公式为:

47、r=2·(tr2-tr1)/(y1+y2)

48、其中,tr1表示相邻两组分第一个色谱峰保留时间,单位为s;tr2表示相邻两组分第二个色谱峰保留时间,单位为s;y1表示相邻两组分第一个色谱峰峰底宽,单位为s;y2表示相邻两组分第二个色谱峰峰底宽,单位为s;

49、所述相对误差ri计算公式为:

50、ri=(ci 1-ci0)/ci0×100%,

51、其中,ri表示i组分的相对误差,ci0表示混合标准气样中i组分标准浓度,ci 1表示混合标准气样中i组分测量浓度,i表示h2、ch4、c2h6、c2h4、c2h2、co或co2组分。

52、脱气效率ηi计算公式为:

53、ηi=cig/ci l×100%,

54、其中,ηi表示i组分的脱气效率;ci l表示含气标准油样中i组分油中标准浓度;cig表示含气标准油样中i组分油中测量浓度;i表示h2、ch4、c2h6、c2h4、c2h2、co、co2中的一种。

55、所述装置准确性δ计算公式为:

56、δi=[(cio-cil)/cil]×100%,

57、其中,δi表示i组分的准确性;cio表示装置检测标准油样中i组分油中浓度,单位为μl/l,cil表示实验室检测标准油样中i组分油中测量浓度,单位为μl/l,i表示h2、ch4、c2h6、c2h4、c2h2、co或co2组分;

58、所述装置重复性rsd计算公式为:

59、

60、其中,ci表示第i次测量结果,单位为μl/l;表示n次测量结果的算术平均值,单位为μl/l;n表示测量次数。

61、本发明从技术运维着手,通过技术测试、校验等方法,采用标准油样或标准气样,进行装置的全组分定性、定量的标定,然后在通过油样的返测来检验其实际监测数据的结果,从而实现其监测范围之内的数据准确性。

62、本发明与现有技术相比,其有益效果为:

63、本发明提供了一种油中溶解气体在线监测装置运维一体化方法,全面地对油中溶解气体在线监测装置进行运维一体化,以提高油中溶解气体在线监测装置在线率和准确率,充分发挥其应有的故障监测和预警价值。

64、通过建立油中溶解气体在线监测装置标准台账、进行装置日常巡查、对装置进行维修维护、评价校验装置的性能和对装置进行专项分析,实现装置整体测量结果的准确性和可靠性,进一步保证在线色谱监测装置性能处在良好状态,发挥其应有的故障监测和预警价值。

- 还没有人留言评论。精彩留言会获得点赞!