一种电厂锅炉关键部位三维热位移在线测量和预测系统的制作方法

本发明涉及电厂锅炉管道检测设备,具体涉及一种电厂锅炉关键部位三维热位移在线测量和预测系统。

背景技术:

1、电厂锅炉在经历启动-带负荷-停炉这种不断循环的工作过程中,都会面临受热膨胀和放热收缩的考验,这种膨胀或收缩会产生相应的应力,引起锅炉本体及连接的热力部件也会产生形变或位移,尤其蒸汽温度和压力都很高的热力设备如过热器、再热器箱等,如果所产生的应力超过相应部件所能承受应变的能力,就有可能产生危及安全生产的泄露事故,导致汽水系统等热力设备处于带缺陷的运行状态。另一方面,电网负荷波动较大,需要火电机组频繁参与调峰。调峰过程中,加剧了组成锅炉汽水系统各级设备的热力学环境变化,从而更加影响了这些设备内部的热物理特性和热应力分布。因而,锅炉本体的形变、破裂等安全事故所造成非计划停炉的频次有着增加的趋势,严重威胁燃煤电站的安全运行

2、目前,电厂超超临界锅炉一般都安装了机械指针式膨胀指示器,用于测量锅炉的热膨胀导致的形变,并采用传统的人工巡检方式在启动锅炉、停炉、锅炉正常运行时,到现场记录锅炉壁面监测点的监测。这种人工读记录,耗时耗力,所记录的监测数据不连续、实时性差、自动化程度低、人工量较大,已难以满足陈家港公司高效、安全的生产需求。申请号为202111289798.2的中国发明专利,申请公开了一种非接触式三维热位移探测系统及其应用,这种系统包括双目摄像机、激光测距仪、视觉处理柜和计算机控制系统,采用人工智能技术,实现对锅炉膨胀量、管道位移量等参数的测量方式,对设备的安全运行能够自动预警。随着神经网络及深度学习技术的发展,利用基于无监督的神经网络学习方法,从众多的参数中识别出对锅炉主体有显著影响的参数,实现电厂锅炉关键部位三维热位移在线测量和预测,将是未来发展的趋势。

技术实现思路

1、本发明的目的:为了解决现有电厂锅炉膨胀量测量及方法存在的不足,本发明提供一种针对电厂锅炉关键部位三维热位移在线测量和预测系统,并采用机器学习的方法,对所测的实时数据和累积的历史数据进行深度挖掘,来实现对电厂锅炉关键部件的热膨胀、形变、位移相关的物性参数进行实时监测。

2、技术方案:为解决上述存在的问题,本发明提供一种电厂锅炉关键部位三维热位移在线测量和预测系统,具有如下创新和新颖亮点:

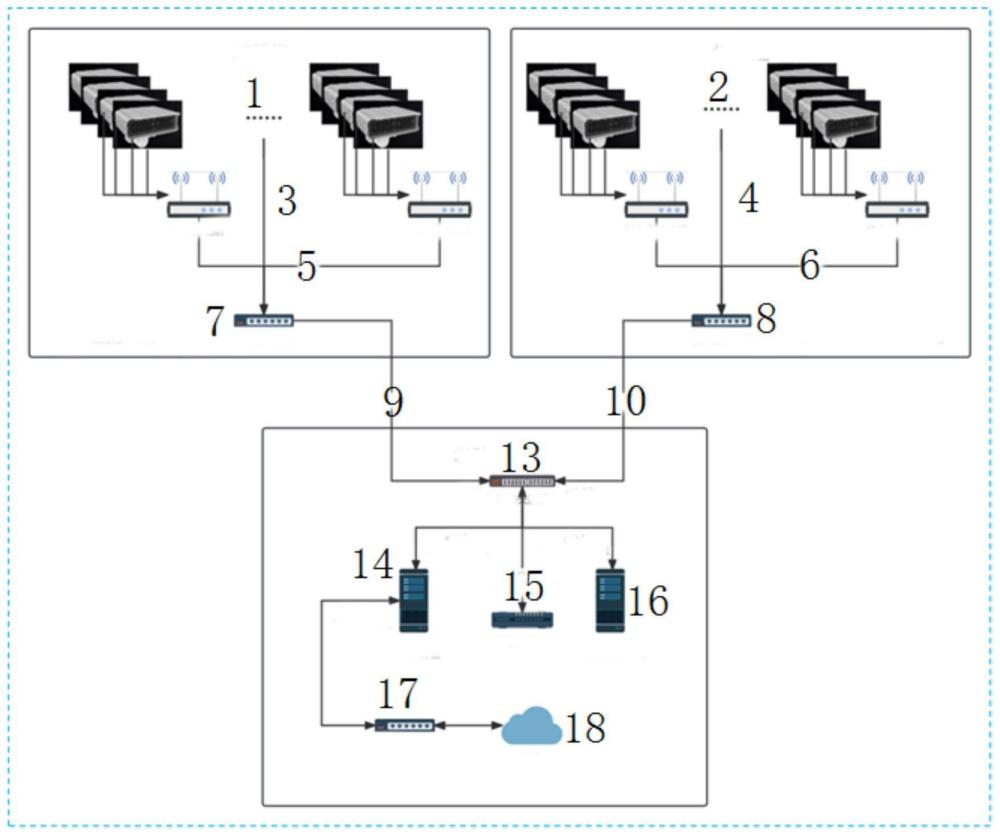

3、本发明提供一种电厂锅炉关键部位三维热位移在线测量和预测系统,包括:1#机组、2#机组、1#接入层交换机、2#接入层交换机、1#光纤、2#光纤、1#汇集层交换机、2#汇集层交换机、1#分光纤、2#分光纤、核心交换机、网络服务器、刻录机、工况预测服务器、工控域防火墙、sis电厂内部接口;其中,1#机组上各种信息数据,通过1#光纤与1#接入层交换机相连,再汇集到1#汇集层交换机上,然后通过1#分光纤汇集到核心交换机;同样,2#机组上各种信息数据,通过2#光纤与2#接入层交换机相连,再汇集到2#汇集层交换机上,然后通过2#分光纤汇集到核心交换机;核心交换机再将各种信息数据,分别传输到网络服务器、刻录机、工况预测服务器上,而工控域防火墙与sis电厂内部接口相连的同时,也与网络服务器相连。

4、具体地,所述1#接入层交换机和2#接入层交换机,采用千兆以太网交换机,用于网络构建。

5、具体地,所述1#汇集层交换机和2#汇集层交换机,应为工业级产品,应具备24口千兆光,8口千兆以太网,4口万兆光,企业网络web网管弱三层交换机,防雷共模土l okv,交换容量大于等于336gbps。

6、具体地,所述工况预测服务器,用于通过千兆以太网卡与网络交换机相联,以提高数据的存取速度,具有较大的存储容量和先进的数据压缩方式,用于保存所有设备运行状态的实时数据、历史数据和计算、分析结果,提供数据备份手段;磁盘容量至少能满足存储10年主辅助设备运行数据的要求;服务器必须采用成熟可靠的容错技术,通过配置必须的软件和硬件,保证服务器系统的可用性99.9%,无任何单点故障,并不得造成系统中断服务,保证对机组的连续监测和分析。

7、具体地,所述sis电厂内部接口与电厂内部系统相连,主要用于采集和输出信息。

8、具体地,所述服务器机柜,其外壳防护等级为nema12,机柜门有导电门封垫条,对需散热的电源装置应提供排气风扇和内部循环风扇且易于更换,有柜内照明,通讯电缆的连接采用光纤或双绞线插头,其它电缆采用端子排连接;机柜内的每个端子排或通讯接口都应有清晰的标志,并与俗纸和接线表相符,机柜色标采用ral9005。

9、进一步的,所述1#机组和2#机组,包括锅炉、监测网格标靶、双相机测量装置、三维坐标检测仪、服务器机柜、中央控制单元;

10、具体地,所述监测网格标靶,采用高精度氧化铝棋盘格,其精度为±0.001mm,外形尺寸为1000mm*800mm,网格尺寸为10mm*10mm,有效的角点数为95*64个;选用大标靶在xy平面内一次可以获取足够多的数据,监测网格标靶只需沿z向移动即可;实际上应用时,要求调整两个相机的角度,确保每个相机在标定范围内均能拍摄得到完整的标靶图案。

11、具体地,所述三维坐标检测仪,采用视觉测量方式对目标点位进行三维测量,每组数据的周期间隔时间应不大于1秒,且周期间隔可调整,测量误差小于1%;需支持数据断网保存,历史数据保存时间不小于2个月,历史数据可循环覆盖;需具备监控功能,可对检测区域附近进行视频监控;需提供数据接口,以便与其他系统进行数据通信。

12、具体地,所述中央控制单元用于获得双相机测量装置拍摄的图像,并对其进行处理分析,得到监测网格标靶角点在双相机测量装置23上的像素坐标,并基于bp神经网络,计算得到对应点位的空间坐标,完成锅炉热膨胀位移的测量;

13、进一步的,所述双相机测量装置包括左右两个相机,及一个用于固定左右相机的相机固定支架;由双目视觉测量原理可知,当双相机的视差较大时,其对深度方向的测量较为灵敏,但考虑实际现场安装方便,两个相机的间距设计为1000mm;实验使用的相机支持300万像素(2048×1536),1/2.8"cmos;使用前,要进行标定,标定范围在z轴正方向1500mm到2000mm的范围内(该距离范围可根据实际情况调整),使用焦距为8mm的镜头成像;具体标定方法如下:

14、本发明还提供一种电厂锅炉关键部位三维热位移在线测量和预测系统使用方法,其特征在于按照如下步骤进行:

15、s1:首先建立锅炉主体结构的三维模型;着重建立全尺寸1:1比例的锅炉主体三维可视化模型;

16、s2:在上述锅炉主体三维可视化模型基础上,建立三维可视化信息管理平台,包含锅炉壁监测点信息监测实时数据库、历史数据库、统计数据库,均可在三维可视化信息管理平台做功能扩展;

17、s3:在上述三维可视化信息管理平台上,建立在不同工况模式下预测模型,对锅炉热膨胀运行工况进行有效识别及主要影响参数识别;并引入基于无监督的神经网络学习方法,从众多的参数中识别出对锅炉主体有显著影响的参数;

18、s4:然后使用lstm神经网络,建立锅炉热膨胀运行工况智能预测模型,对锅炉壁面的各个测点未来数分钟内的l位移数据预测,同时对比分析预测数据和真实数据,通过数据偏离阙值的程度,检测锅炉运行是否正常;

19、s5:最后通过锅炉热膨胀运行状态评估与异常预警基于预测模型,建立ai视觉智能监控、预防和反馈平台;通过与数据库的信息以及设置的阙值进行比较分析,对锅炉热膨胀的安装状态进行实时监控并异常预警;如有故障,报警触发声音及三维场景随动,告警时电脑主机会产生报警声,同时图标闪烁,实时监控平台自动缩放平移至报警位置,并在屏幕上弹出报警的详细信息,以及关联的摄像头视频,结合深度学习和双目视觉的锅炉热膨胀位移监测装置,实现高精度、实时在线监测功能。

20、进一步的,本发明还提供一种ai视觉监控、预防及反馈平台装置,其特征在于,包括:

21、相机配置模块:用于配置相机的参数,如境头畸变参数,内方位元素等,辅助观测目标的安装,计算物方距离和像方距离的比例系数;

22、图像采集模块:用于通过特定程序可以直接读取所采集的数据,包括三轴位移和三轴坐标;

23、图像处理及位移计算模块:用于采取图像相关算法和双目视觉算法,得到标定后的角点提取图,计算xyz三个方向的位移,并进行预警运算和报警运算;

24、深度学习模块:用于通过深度学习和大数据分析,挖掘位移变化趋势,寻找预防锅炉热膨胀位移逐渐扩大的措施;

25、数据通信模块:用于软件按照设定的时间间隔自动实现阳片获取、角点提取、神经网络计算、位移计算的过程,将测量结果显示在界面中,实现位移的全自动监测。

26、实施本发明专利,可获得如下有益效果:该系统通过实时测量、显示和记录锅炉热膨胀的数据,并通过光纤或无线通讯将现场数据发送到电站控制室中,便于实时、准确地对锅炉运行工况进行监控和预警,可提高机组运行的安全性和稳定性;并结合深度学习和双相机视觉的锅炉热膨胀位移监测装置,实现高精度、实时在线监测和预测功能。

- 还没有人留言评论。精彩留言会获得点赞!