一种评价熔盐腐蚀对力学性能影响的实验方法

本发明涉及一种材料性能实验方法,尤其涉及一种评价熔盐腐蚀对力学性能影响的实验方法。

背景技术:

1、随着熔盐堆、光热发电与熔盐储能技术的发展,结构材料的耐熔盐腐蚀性能和耐高温力学性能成为行业发展的限制性环节。如何准确评价高温熔盐环境下结构材料的耐熔盐腐蚀性能及其对力学性能的影响成为问题的关键。

2、当前,一般通过长时间非盐环境的时效处理+熔盐环境的腐蚀性能评价来评价材料是否适合高温熔盐环境的应用。非盐环境的时效处理和熔盐环境的腐蚀实验分开由不同的设备进行实验,两者的实验条件很难实现完全的一致性,这与时效和熔盐腐蚀环境同时存在的工况存在很大的偏差,对于材料的规模应用存在一定的风险。

3、若考评熔盐腐蚀环境下,熔盐腐蚀对材料力学性能的影响时,可采用挂片或长时间浸入的方式开展高温熔盐长时间浸泡实验,结束后将样品取出,进行力学性能评估的方法。然而这样的实验将材料本身的时效作用和熔盐腐蚀的作用同时作用于材料上面,测得的力学性能难以区分力学性能的变化是因为时效产生还是熔盐腐蚀而产生。而对于不同的材料时效和熔盐腐蚀具有不同的作用原理,若不加以区分不利于研究其科学本质,也会影响到材料的工业应用方法。

技术实现思路

1、本发明所要解决的技术问题在于克服现有技术不足,提供一种评价熔盐腐蚀对力学性能影响的实验方法,可以将时效处理和熔盐腐蚀对材料力学性能的影响完全剥离,有助于理解其科学本质,也有利于高温熔盐系统和设备的工业设计和推广应用。

2、本发明具体采用以下技术方案解决上述技术问题:

3、一种评价熔盐腐蚀对力学性能影响的实验方法,包括以下步骤:

4、s1、使用待评价材料制作三组样品,第一组样品不做处理,作为原始样品;第二组样品和第三组样品分别放入同样的密封容器中后置于同一热环境下进行热暴露,其中,第二组样品作为时效样品,其密封容器内只有样品,而第三组样品作为熔盐腐蚀样品,其密封容器内还放置有熔融状态下可将样品浸没的熔盐;完成热暴露后将时效样品和熔盐腐蚀样品取出;

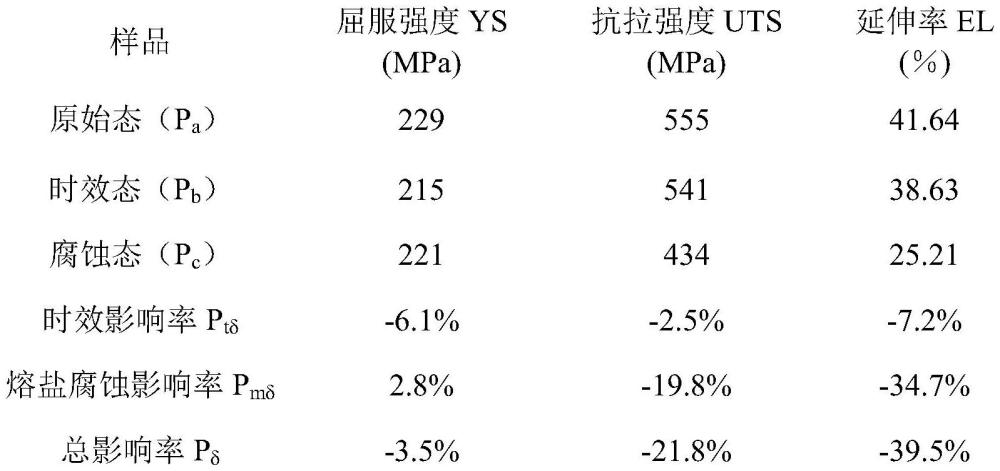

5、s2、分别对三组样品进行材料力学性能测试,得到三组样品的材料力学性能测试数据;s3、将三组样品的材料力学性能测试数据进行交叉对比,得到时效对待评价材料力学性能的单独影响数据,熔盐腐蚀对待评价材料力学性能的单独影响数据,以及时效与熔盐腐蚀复合作用对待评价材料力学性能的影响数据。

6、优选地,以时效样品和原始样品的材料力学性能测试数据差值,和/或,以时效样品和原始样品的材料力学性能测试数据差值与原始样品的材料力学性能测试数据的比值作为时效对待评价材料力学性能的单独影响数据。

7、优选地,以熔盐腐蚀样品和时效样品的材料力学性能测试数据差值,和/或,以熔盐腐蚀样品和时效样品的材料力学性能测试数据差值与原始样品的材料力学性能测试数据的比值作为熔盐腐蚀对待评价材料力学性能的单独影响数据。

8、优选地,以熔盐腐蚀样品和原始样品的材料力学性能测试数据差值,和/或,以熔盐腐蚀样品和原始样品的材料力学性能测试数据差值与原始样品的材料力学性能测试数据的比值作为时效与熔盐腐蚀复合作用对待评价材料力学性能的影响数据。

9、优选地,所述材料力学性能测试包括:屈服强度、抗拉强度、延伸率、断面收缩率的性能测试。

10、优选地,所述密封容器的制作材料与待评价材料相同。

11、优选地,所述密封容器的底部设置有可将固定在密封容器底部的样品固定机构;所述密封容器的内部空间高度被设置为:当密封容器在被翻转状态下,其中的熔盐与样品脱离接触。

12、进一步优选地,所述样品固定机构包括设置在密封容器底座上部的至少一组竖直方向的样品插槽,每一组样品插槽的水平方向均设置有贯穿这一组样品插槽的螺栓孔或销钉孔。

13、相比现有技术,本发明技术方案具有以下有益效果:

14、本发明实验方法可以将时效处理和熔盐腐蚀对材料力学性能的影响完全剥离,有助于理解其科学本质,也有利于高温熔盐系统和设备的工业设计和推广应用。

技术特征:

1.一种评价熔盐腐蚀对力学性能影响的实验方法,其特征在于,包括以下步骤:

2.如权利要求1所述评价熔盐腐蚀对力学性能影响的实验方法,其特征在于,以时效样品和原始样品的材料力学性能测试数据差值,和/或,以时效样品和原始样品的材料力学性能测试数据差值与原始样品的材料力学性能测试数据的比值作为时效对待评价材料力学性能的单独影响数据。

3.如权利要求1所述评价熔盐腐蚀对力学性能影响的实验方法,其特征在于,以熔盐腐蚀样品和时效样品的材料力学性能测试数据差值,和/或,以熔盐腐蚀样品和时效样品的材料力学性能测试数据差值与原始样品的材料力学性能测试数据的比值作为熔盐腐蚀对待评价材料力学性能的单独影响数据。

4.如权利要求1所述评价熔盐腐蚀对力学性能影响的实验方法,其特征在于,以熔盐腐蚀样品和原始样品的材料力学性能测试数据差值,和/或,以熔盐腐蚀样品和原始样品的材料力学性能测试数据差值与原始样品的材料力学性能测试数据的比值作为时效与熔盐腐蚀复合作用对待评价材料力学性能的影响数据。

5.如权利要求1所述评价熔盐腐蚀对力学性能影响的实验方法,其特征在于,所述材料力学性能测试包括:屈服强度、抗拉强度、延伸率、断面收缩率的性能测试。

6.如权利要求1所述评价熔盐腐蚀对力学性能影响的实验方法,其特征在于,所述密封容器的制作材料与待评价材料相同。

7.如权利要求1所述评价熔盐腐蚀对力学性能影响的实验方法,其特征在于,所述密封容器的底部设置有可将固定在密封容器底部的样品固定机构;所述密封容器的内部空间高度被设置为:当密封容器在被翻转状态下,其中的熔盐与样品脱离接触。

8.如权利要求7所述评价熔盐腐蚀对力学性能影响的实验方法,其特征在于,所述样品固定机构包括设置在密封容器底座上部的至少一组竖直方向的样品插槽,每一组样品插槽的水平方向均设置有贯穿这一组样品插槽的螺栓孔或销钉孔。

技术总结

本发明公开了一种评价熔盐腐蚀对力学性能影响的实验方法。包括以下步骤:S1、使用待评价材料制作三组样品,其中两组样品分别放入同样的密封容器中后置于同一热环境下进行热暴露,一组样品作为时效样品,其密封容器内只有样品,另一组样品作为熔盐腐蚀样品,其密封容器内还放置有熔盐,剩余一组为原始样品;完成热暴露后将时效样品和熔盐腐蚀样品取出;S2、分别对三组样品进行材料力学性能测试;S3、将三组样品的材料力学性能测试数据进行交叉对比,得到时效、熔盐腐蚀对待评价材料力学性能的单独影响数据,以及时效与熔盐腐蚀复合作用对待评价材料力学性能的影响数据。本发明可以将时效处理和熔盐腐蚀对材料力学性能的影响完全剥离。

技术研发人员:梁建平,姜金耀,孙鲁研

受保护的技术使用者:中国科学院上海应用物理研究所

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!