一种2K负压可视化换热器测试平台、系统及使用方法

本发明涉及制冷与深低温,尤其涉及一种2k负压可视化换热器测试平台、系统及使用方法。

背景技术:

1、氦低温系统是大科学装置中不可或缺的基础设施。2k负压换热器是指工作在4k液氦和2k超流氦温区的换热器,能够用于回收深低温系统冷量和提高超流氦的产生率。2k负压换热器运行在深低温和负压环境下,换热温差小。氦在深低温环境下的物性变化剧烈,且存在4k液氦和2k超流氦两种物态的转变。

2、2k负压换热器的传热、压降性能和体积,对深低温系统的性能、建设及运行成本有重要影响。目前,国内外在进行换热器设计时,要么直接采用通过空分实验得到的传热和流动关系式,要么直接将某一类型换热器的传热和流动关系式应用到另一类型或新工况下的换热器中,但是将这些关系式直接应用到超低温系统中会有较大误差。此外,采用传统侵入式测速方法不能高精度、大范围测量不透明通道中氦的速度分布。

技术实现思路

1、本发明的目的在于:针对上述现有技术中存在的不足,提供一种2k负压换热器测试平台、系统及使用方法,其可用于高精度研究深低温环境下不同换热器类型、翅片类型、几何尺寸和质量流量下换热器的流动、传热特性以及评价不同翅片单元的流动压降、换热系数随雷诺数变化关系,并可通过光学测试技术测量芯体和封头内部通道的速度分布,为未来更大制冷机中负压换热器选型设计提供数据支撑。

2、为实现上述目的,本发明采用以下技术方案:

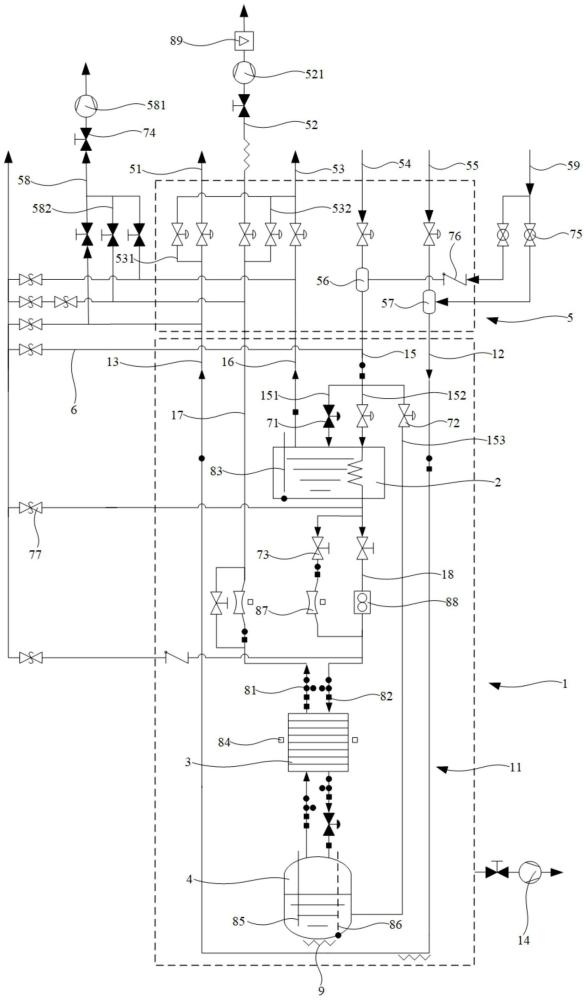

3、第一方面,本发明提供一种2k负压可视化换热器测试平台,包括真空罩、4k常压液氦罐、待测2k负压换热器和2k负压超流氦罐,所述真空罩内具有设置于其内壁上的冷屏,所述冷屏外侧设置的进气管道和回气管道分别连接第一进气管路和第一回气管路,所述真空罩还连接有第一真空泵,所述真空罩与所述第一真空泵的连接管道上设置有常温开关阀,所述4k常压液氦罐、所述待测2k负压换热器和所述2k负压超流氦罐设置于所述冷屏内;

4、所述真空罩上具有4k进液管路,所述4k进液管路进入所述真空罩内后分成第一支路、第二支路和第三支路,所述第一支路通过低温节流阀连接所述4k常压液氦罐的冷侧入口管路,所述第二支路通过低温调节阀连接所述4k常压液氦罐的热侧入口,所述第三支路连接所述2k负压超流氦罐,所述第三支路与所述2k负压超流氦罐的连接管路上设置有低温调节阀,所述4k常压液氦罐的冷侧出口连接第二回气管路,所述4k常压液氦罐的热侧出口连接所述待测2k负压换热器的热侧入口,所述4k常压液氦罐的热侧出口和所述待测2k负压换热器的热侧入口的连接管路上设置有低温截止阀和流量计,所述待测2k负压换热器的热侧出口连接所述2k负压超流氦罐,所述待测2k负压换热器的热侧出口和所述2k负压超流氦罐的连接管路上设置有低温节流阀,所述待测2k负压换热器的冷侧入口连接所述2k负压超流氦罐,所述待测2k负压换热器的冷侧出口连接第一回液管路;

5、所述第一进气管路上设置有温度传感器和压力传感器,所述第一回气管路上设置有温度传感器,所述4k进液管路上设置有温度传感器和压力传感器,所述4k常压液氦罐布置有温度传感器和4k常压液位计,所述4k常压液氦罐的冷侧出口管路上设置有压力传感器,所述待测2k负压换热器的热侧入口管路、热侧出口管路、冷侧入口管路和冷侧出口管路上分别设置有温度传感器和压力传感器,所述第一回液管路上设置有流量计、压力传感器和温度传感器,所述待测2k负压换热器的热侧两端之间和冷侧两端之间分别连接有差压传感器,所述2k负压超流氦罐布置有温度传感器、4k负压液位计和2k负压液位计;

6、所述待测2k负压换热器的部件由高透光材料制成,所述真空罩和所述冷屏上具有对应所述待测2k负压换热器设置的测速区域,所述测速区域由高透光材料制成。

7、优选的,所述4k常压液氦罐的热侧出口和所述待测2k负压换热器的热侧入口的连接管路包括多个并联设置的连接支路,每一所述连接支路上分别有低温截止阀和流量计,每一所述连接支路上的流量计类型不同。

8、优选的,所述4k常压液氦罐的热侧出口和所述待测2k负压换热器的热侧入口的连接管路包括多个并联设置的连接支路,每一所述连接支路上分别有低温截止阀和流量计,每一所述连接支路上的流量计类型不同。

9、优选的,所述待测2k负压换热器的热侧入口管路、热侧出口管路、冷侧入口管路和冷侧出口管路上分别设置有压力传感器,所述待测2k负压换热器的冷侧入口管路和冷侧出口管路上分别布置有两台量程不同的压力传感器。

10、优选的,所述2k负压超流氦罐罐底和所述冷屏外侧底部分别设置有加热器。

11、优选的,所述第一回液管路上具有并联设置于其上流量计两端的低温截止阀。

12、第二方面,本发明提供一种2k负压可视化换热器测试系统,包括低温测试阀箱、测控控制器以及如上述第一方面中所述的2k负压可视化换热器测试平台,所述测控控制器内装载有测控程序;

13、所述低温测试阀箱内分别设置有冷屏回气管路、换热器回液管路、降温回气管路、换热器进液管路、冷屏进气管路、第一混合器和第二混合器,所述冷屏回气管路连接所述第一回气管路,所述换热器回液管路连接所述第一回液管路,所述降温回气管路连接所述第二回气管路,所述冷屏回气管路、所述换热器回液管路和所述降温回气管路上分别设置有低温调节阀,所述换热器回液管路上还设置有位于其低温调节阀下游的加热器、常温开关阀和第二真空泵,所述冷屏回气管路与所述降温回气管路之间设置有第一支管,所述换热器回液管路与所述降温回气管路之间设置有第二支管,所述第一支管和所述第二支管上分别设置有低温调节阀,所述第一混合器分别连接所述4k进液管路和所述换热器进液管路,所述第二混合器分别连接所述第一进气管路和所述冷屏进气管路,所述换热器进液管路和所述冷屏进气管路上设置有低温调节阀,所述低温测试阀箱外还设置有抽空回温回气管路和置换回温进气管路,所述抽空回温回气管路上设置有第三真空泵和常温开关阀,所述抽空回温回气管路上设置有三个连接支管,所述连接支管上具有常温开关阀,所述冷屏回气管路、所述换热器回液管路和所述降温回气管路分别通过其中一个所述连接支管连接所述抽空回温回气管路,所述连接支管分别连接于所述冷屏回气管路、所述换热器回液管路和所述降温回气管路上的低温调节阀的上游处,所述置换回温进气管路分别连接所述第一混合器和所述第二混合器,所述置换回温进气管路和所述第一混合器的连接管路上设置有常温调节阀和单向阀,所述置换回温进气管路和所述第二混合器的连接管路上设置有常温调节阀;

14、所述测控控制器分别与所述真空罩和所述低温测试阀箱的各阀门和各传感器通信连接。

15、优选的,所述4k进液管路、所述4k常压液氦罐的热侧出口管路、所述待测2k负压换热器的热侧入口管路以及各所述连接支管上分别具有排气支管,所述排气支管上分别设置有安全阀和爆破片。

16、优选的,所述待测2k负压换热器的热侧入口管路的所述排气支管上还设置有单向阀。

17、第三方面,本发明提供一种如上述第二方面中所述的2k负压可视化换热器测试系统的使用方法,其特征在于,包括以下步骤:

18、s1.关闭除真空罩和第一真空泵的连接管道上的常温开关阀以外的所有阀门,启动第一真空泵对真空罩持续进行持续抽真空处理,使得真空罩内的真空度维持在1×10-3pa以下;

19、s2.分别打开真空罩内各管路上的阀门以及抽空回温回气管路和各连接支管上的常温开关阀,启动第三真空泵对4k常压液氦罐、待测2k负压换热器、2k负压超流氦罐以及各管路进行抽真空处理,待第一进气管路和4k进液管路上的压力传感器的显示压力为10-100pa时,关闭抽空回温回气管路和各连接支管上的常温开关阀并关停第三真空泵,打开置换回温进气管路与第一混合器和第二混合器连接管路上的常温调节阀分别向第一进气管路和4k进液管路输入300k氦气,待第一进气管路和4k进液管路上的压力传感器的显示压力约为1-2bara时,关闭置换回温进气管路与第一混合器和第二混合器连接管路上的常温调节阀,静置5-10分钟,完成一次气体置换过程;

20、s3.重复2次步骤s2;

21、s4.分别打开真空罩内各管路上的阀门以及抽空回温回气管路和各连接支管上的常温开关阀,启动第三真空泵对4k常压液氦罐、待测2k负压换热器、2k负压超流氦罐以及各管路进行抽真空处理,待第一进气管路和4k进液管路上的压力传感器的显示压力为10-100pa时,先关闭抽空回温回气管路和各连接支管上的常温开关阀并关停第三真空泵,再关闭真空罩各管路上的阀门;

22、s5.打开第一支管上和冷屏进气管路上的低温调节阀,向冷屏外侧螺旋绕管内输入50k氦气进行降温,待第一回气管路上的温度传感器的显示温度约为75k后,打开冷屏回气管路上的低温调节阀并关闭第一支管上的低温调节阀,通过冷屏进气管路向冷屏内输入50k氦气继续降温2-3小时,减少辐射漏热;

23、s6.分别打开第一支路上的低温节流阀以及降温回气管路和换热器进液管路上的低温调节阀,向4k进液管路输入加压液氦(4.7k,3bara),同步打开第三支路和第二支管上的低温调节阀向2k负压超流氦罐注入加压液氦(4.7k,3bara)进行预冷,待4k常压液氦罐的温度传感器的显示温度为4.7k时,将第一支路上的低温节流阀的开度设置为5%-8%以将第一支路上的加压液氦(4.7k,3bara)减压降温为常压液氦(4.2k,1bara),待第二回气管路上的压力传感器的显示压力约为1.1bara时,使用测控程序联锁第一支路上的低温节流阀和第二回气管路上的压力传感器,使得第二回气管路上的压力传感器的显示压力始终保持在1.1bara左右,打开第二支路上的低温调节阀、4k常压液氦罐的热侧出口和待测2k负压换热器的热侧入口的连接管路上的低温截止阀,通过4k常压液氦罐冷侧的常压液氦(4.2k,1bara)将4k常压液氦罐热侧的加压液氦(4.7k,3bara)预冷为加压液氦(4.2k,2.92bara)并保持其压力和温度稳定;

24、s7.打开待测2k负压换热器热侧出口和2k负压超流氦罐连接管路上的低温节流阀向待测2k负压换热器热侧输入加压液氦(4.2k,2.92bara),待2k负压超流氦罐的温度传感器和4k常压液位计的显示温度和显示液位分别约为4.7k和50%-80%时,将待测2k负压换热器热侧出口和2k负压超流氦罐连接管路上的低温节流阀开度设置为5%-10%以将待测2k负压换热器流出的加压液氦(4.2k,2.92bara)减压降温为2.2k超流氦(3130pa),同时打开换热器回液管路上的低温调节阀和常温开关阀,启动第二真空泵将2k负压超流氦罐中4k液氦的汽化热量带走,待待测2k负压换热器冷侧入口管路上的压力传感器的显示压力约为3100pa时,通过测控程序联锁待测2k负压换热器热侧出口和2k负压超流氦罐连接管路上的低温节流阀和待测2k负压换热器冷侧入口管路上的压力传感器,使得待测2k负压换热器冷侧入口管路上的压力传感器的显示压力始终保持在3100pa左右;

25、s8.关闭第三支路、第一支管和第二支管上的低温调节阀,打开冷屏回气管路和换热器回液管路上的低温调节阀,等待待测2k负压换热器热侧入口管路和冷侧入口管路上的温度传感器、4k常压液氦罐的4k常压液位计以及2k负压超流氦罐的2k负压液位计的显示参数达到以下测试工况并维持10分钟以上:待测2k负压换热器热侧入口管路和冷侧入口管路上的温度传感器显示温度分别约为4.2k和2.2k,4k常压液氦罐的4k常压液位计和2k负压超流氦罐的2k负压液位计显示液位分别约为70-90%;

26、s9.保持待测2k负压换热器的热侧入口和冷侧入口流量相等,测量待测2k负压换热器冷热两侧在不同流量下的温度和压降,并使用粒子图像测试法(piv)测量换热器不同流道内的速度分布,测量流量范围为1.0-5.0g/s,间隔0.5g/s测量一组,然后分析不同雷诺数下某一换热器的换热效率、流动压降、速度分布随雷诺数的变化关系,并评价j-f因子的变化关系,j-f因子的表达式如下:

27、

28、式中:nu为努塞尔数;re为雷诺数;pr为普朗特数;δp为压降,pa;d为水力直径,m;ρ为密度,kg/m3;v为速率,m/s,l为流动长度,m;

29、s10.固定待测2k负压换热器的热侧入口流量为某一数值不变,测量待测2k负压换热器冷侧入口在不同流量下的温度和压降,并使用粒子图像测试法(piv)测量换热器不同流道内的速度分布,冷侧测量流量范围为1.0-5.0g/s,间隔0.5g/s测量一组,然后分析不同雷诺数下某一换热器的换热效率、流动压降、速度分布随雷诺数的变化关系,并评价j-f因子的变化关系;

30、s11.固定待测2k负压换热器的冷侧入口流量为某一数值不变,测量待测2k负压换热器热侧入口在不同流量下的温度和压降,并使用粒子图像测试法(piv)测量换热器不同流道内的速度分布,热侧测量流量范围为1.0-5.0g/s,间隔0.5g/s测量一组,然后分析不同雷诺数下某一换热器的换热效率、流动压降、速度分布随雷诺数的变化关系,并评价j-f因子的变化关系;

31、s12.测试完成后,关闭真空罩与第一真空泵连接管道上的常温开关阀并关停第一真空泵,打开第一支管和第二支管上的低温调节阀,关闭冷屏回气管路、换热器回液管路、换热器进液管路和冷屏进气管路上的低温调节阀,停止向冷屏和4k进液管路分别注入50k氦气和加压液氦(4.7k,3bara),将第一支路以及待测2k负压换热器热侧出口和2k负压超流氦罐连接管路上的低温节流阀开度调整为100%,打开第三支路上的低温调节阀,打开各连接支管上的常温开关阀,通过置换回温进气管路向冷屏和4k进液管路输入300k氦气,调整置换回温进气管路与第一混合器和第二混合器之间的常温调节阀的开度使得第一进气管路和4k进液管路上的压力传感器的显示压力约为2-3bara;

32、s13.待2k负压可视化换热器测试系统的各管路和设备内的温度和压力分别恢复至常温和常压后,关闭2k负压可视化换热器测试系统的所有阀门和设备;

33、s14.将2k负压可视化换热器测试平台与低温测试阀箱分离,将待测2k负压换热器更换为其他翅片类型、几何尺寸的2k负压换热器,重复上述步骤进行性能测试。

34、与现有技术相比,本发明的有益效果在于:

35、本发明提供的2k负压换热器测试平台可用于高精度研究深低温环境下不同换热器类型、翅片类型、几何尺寸和质量流量下换热器的流动、传热特性以及评价不同翅片单元的流动压降、换热系数随雷诺数变化关系并可通过光学测试技术测量芯体和封头内部通道的速度分布,为未来更大制冷机中负压换热器的选型设计提供数据支撑。

- 还没有人留言评论。精彩留言会获得点赞!