一种用于永磁同步电机组装的厚度校核检测装置的制作方法

本发明涉及电机制造,具体为一种用于永磁同步电机组装的厚度校核检测装置。

背景技术:

1、电机自动化生产线应用于工业生产中的电机制造环节,通过自动化设备和系统,实现对电机生产过程的自动化管理和控制;它集成了机械、电气、自动控制、计算机等技术,能够实现电机的自动化组装、测试、调试和包装等工序,其中永磁同步电机组装工艺是装配工艺的重要环节,其重点在于将各个零部件组装成一个完整的电机产品,主要包括以下步骤:前期准备,合理布局和分配生产任务、检查准备材料和工具设备等;主轴、转子、静子、定子装配、定位、调整等;其中永磁同步电机内部需安装定子、转子、电容、球轴承、轴承、隔热垫、电线等零件,永磁同步电机外部需安装上外壳、散热器、端盖、风扇、定位孔、防护圈、橡胶垫等零件;

2、其中定子在组装过程中,需要进行一系列的准备工作,首先其需要进行加压工作,加压完成后,对定子进行相应的外观检测,随后对其进行厚度检测,并将检测合格的定子输送至定子收料仓内;在进行厚度检测过程中,部分定子的厚度未达到标准值,则会对该定子进行相应的厚度叠加工作,以确保定子的厚度达到标定值内,然而在实际操作过程中,定子在冲制过程中会产生毛刺,部分毛刺常会隐于中心位置,以使得在后续厚度叠加工作过程中,叠加冲片的定子,其厚度与标准值仍存有一定的尺寸差异,同时定子冲片也容易因自身材料的特性出现厚度公差,以使得在多重因素影响下,叠加冲片后的定子,其厚度值则容易出现大于标准值的状况,为此,我们提出一种用于永磁同步电机组装的厚度校核检测装置。

技术实现思路

1、本发明的目的在于提供一种用于永磁同步电机组装的厚度校核检测装置,以解决上述背景技术中提出的问题。

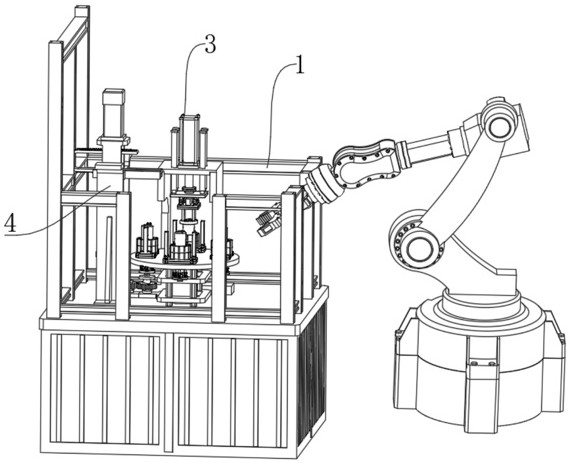

2、为实现上述目的,本发明提供如下技术方案:一种用于永磁同步电机组装的厚度校核检测装置,包括台架,安装于台架上的转盘,固定安装于台架上的厚度检测机构,以及固定安装于台架上的机架,且所述机架上安装有叠片加装机构,所述转盘上固定安装有多个支撑面板,多个所述支撑面板上均安装有用于对定子进行限位的限位套筒,所述限位套筒内部安装有与其内壁滑动连接的驱动面板,且所述驱动面板两侧设置有与其侧壁滑动连接的限位杆体,并在所述限位杆体内部设置有检测杆架,且所述检测杆架一端位于限位杆体外部,所述检测杆架一侧固定安装有触碰柱体,且所述限位杆体一侧内壁安装有多个感应元件,且多个所述感应元件均位于触碰柱体的运动轨迹上;

3、所述机架内部安装有与其内壁滑动连接的放置面板,且所述机架内部安装有转轴,并在所述转轴端部安装有驱动丝杆,且所述放置面板安装于驱动丝杆上,所述台架上安装有与其转动连接的驱动轴体,且所述驱动轴体端部安装有环形电磁铁,所述限位套筒内部安装有与其内壁转动连接的连接套筒,且所述连接套筒内部安装有与其内壁滑动连接的连接轴体,且所述连接轴体一端固定安装有圆形磁铁,所述连接轴体另一端安装有与其转动连接的延伸轴体,并在所述延伸轴体端部安装有固定面板,且所述固定面板上对称安装有作用块体,所述限位杆体上安装有受力块体;所述转轴与驱动轴体之间设置有传动组件,其中所述连接套筒顶部安装有丝杆本体,且所述驱动面板安装于丝杆本体上。

4、优选的,所述传动组件包括主动齿轮、传动齿轮、固定柱体和从动齿轮,

5、所述主动齿轮固定安装于转轴上;

6、所述固定柱体固定安装于机架上,且所述传动齿轮安装于固定柱体上,并与其转动连接,所述传动齿轮与主动齿轮处于啮合状态;

7、所述从动齿轮固定安装于驱动轴体上,并与传动齿轮处于啮合状态。

8、优选的,所述连接套筒上固定安装有环形板架,且所述环形板架位于圆形磁铁上方,其中所述环形板架一侧固定安装有多个导向套筒,所述圆形磁铁一侧固定安装有多个导向柱体,且所述导向柱体端部位于导向套筒内部,并与其内壁滑动连接,所述圆形磁铁一侧与导向套筒之间连接有多个复位弹簧。

9、优选的,所述延伸轴体端部贯穿丝杆本体内部并延伸至其外部,且所述延伸轴体外壁不与丝杆本体内壁接触。

10、优选的,所述台架上固定安装有多个磁性组件,且多个所述磁性组件均位于圆形磁铁的运动轨迹上,其中所述磁性组件对圆形磁铁产生相吸作用力。

11、优选的,所述作用块体和受力块体外形均呈梯形状,所述受力块体位于作用块体的运动轨迹上。

12、优选的,所述驱动面板两侧设置有空腔,且所述限位杆体端部位于空腔内,其中所述限位杆体端部与空腔内壁之间连接有弹簧本体。

13、优选的,所述检测杆架端部固定安装有橡胶面板。

14、优选的,所述限位杆体内部固定安装有支撑轴体,且所述检测杆架端部安装于支撑轴体上,并与其转动连接。

15、优选的,所述环形电磁铁通电对圆形磁铁产生相吸作用力,且所述环形电磁铁位于圆形磁铁的运动轨迹上。

16、与现有技术相比,本发明的有益效果是:

17、本发明利用检测杆架和其端部的橡胶面板以对定子叠片后的厚度进行检测,有效避免叠片后的定子厚度,出现与标准值存有差异的状况,通过转轴以带动驱动丝杆进行转动,使得放置面板于机架内进行位置调整,以便于叠片加装机构每次取样的行程一定,降低程序设定的出错率,同时在丝杆本体的作用下,可有效对驱动面板进行位置调整,以便于适应不同厚度尺寸的定子检测,提高多样性,利用检测杆架于支撑轴体上的限位转动,使得橡胶面板在触碰到厚度存有问题的定子时,可通过触碰柱体触碰感应元件,对加装后的定子进行有效检测,以提高定子的组装质量。

技术特征:

1.一种用于永磁同步电机组装的厚度校核检测装置,包括台架(1),安装于台架(1)上的转盘(2),固定安装于台架(1)上的厚度检测机构(3),以及固定安装于台架(1)上的机架(4),且所述机架(4)上安装有叠片加装机构(10),其特征在于:所述转盘(2)上固定安装有多个支撑面板(21),多个所述支撑面板(21)上均安装有用于对定子进行限位的限位套筒(22),所述限位套筒(22)内部安装有与其内壁滑动连接的驱动面板(5),且所述驱动面板(5)两侧设置有与其侧壁滑动连接的限位杆体(51),并在所述限位杆体(51)内部设置有检测杆架(52),且所述检测杆架(52)一端位于限位杆体(51)外部,所述检测杆架(52)一侧固定安装有触碰柱体(53),且所述限位杆体(51)一侧内壁安装有多个感应元件(54),且多个所述感应元件(54)均位于触碰柱体(53)的运动轨迹上;

2.根据权利要求1所述的一种用于永磁同步电机组装的厚度校核检测装置,其特征在于:所述传动组件(9)包括主动齿轮(91)、传动齿轮(92)、固定柱体(93)和从动齿轮(94),

3.根据权利要求1所述的一种用于永磁同步电机组装的厚度校核检测装置,其特征在于:所述连接套筒(23)上固定安装有环形板架(231),且所述环形板架(231)位于圆形磁铁(25)上方,其中所述环形板架(231)一侧固定安装有多个导向套筒(232),所述圆形磁铁(25)一侧固定安装有多个导向柱体(251),且所述导向柱体(251)端部位于导向套筒(232)内部,并与其内壁滑动连接,所述圆形磁铁(25)一侧与导向套筒(232)之间连接有多个复位弹簧(252)。

4.根据权利要求3所述的一种用于永磁同步电机组装的厚度校核检测装置,其特征在于:所述延伸轴体(26)端部贯穿丝杆本体(29)内部并延伸至其外部,且所述延伸轴体(26)外壁不与丝杆本体(29)内壁接触。

5.根据权利要求4所述的一种用于永磁同步电机组装的厚度校核检测装置,其特征在于:所述台架(1)上固定安装有多个磁性组件(11),且多个所述磁性组件(11)均位于圆形磁铁(25)的运动轨迹上,其中所述磁性组件(11)对圆形磁铁(25)产生相吸作用力。

6.根据权利要求5所述的一种用于永磁同步电机组装的厚度校核检测装置,其特征在于:所述作用块体(28)和受力块体(55)外形均呈梯形状,所述受力块体(55)位于作用块体(28)的运动轨迹上。

7.根据权利要求6所述的一种用于永磁同步电机组装的厚度校核检测装置,其特征在于:所述驱动面板(5)两侧设置有空腔(56),且所述限位杆体(51)端部位于空腔(56)内,其中所述限位杆体(51)端部与空腔(56)内壁之间连接有弹簧本体(57)。

8.根据权利要求1所述的一种用于永磁同步电机组装的厚度校核检测装置,其特征在于:所述检测杆架(52)端部固定安装有橡胶面板(58)。

9.根据权利要求1所述的一种用于永磁同步电机组装的厚度校核检测装置,其特征在于:所述限位杆体(51)内部固定安装有支撑轴体(59),且所述检测杆架(52)端部安装于支撑轴体(59)上,并与其转动连接。

10.根据权利要求1所述的一种用于永磁同步电机组装的厚度校核检测装置,其特征在于:所述环形电磁铁(81)通电对圆形磁铁(25)产生相吸作用力,且所述环形电磁铁(81)位于圆形磁铁(25)的运动轨迹上。

技术总结

本发明涉及电机制造技术领域,公开了一种用于永磁同步电机组装的厚度校核检测装置,包括台架,安装于台架上的转盘,安装于台架上的厚度检测机构,安装于台架上的机架,转盘上安装有多个支撑面板,支撑面板上均安装有限位套筒,限位套筒内部安装有驱动面板,且驱动面板两侧设置有限位杆体,限位杆体内部设置有检测杆架,检测杆架一侧安装有触碰柱体,且限位杆体一侧内壁安装有多个感应元件,此用于永磁同步电机组装的厚度校核检测装置,利用检测杆架和其端部的橡胶面板以对定子叠片后的厚度进行检测,有效避免叠片后的定子厚度,出现与标准值存有差异的状况,通过触碰柱体触碰感应元件,对加装后的定子进行有效检测,以提高定子的组装质量。

技术研发人员:李秋生,施红亮,阮晓勇,李剑文,左晨,马正阳

受保护的技术使用者:江苏微特利电机股份有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!