一种具有覆盖层的人工缺陷试块制作方法和涡流检测方法与流程

本发明涉及但不限于零件无损检测,尤指一种具有覆盖层的人工缺陷试块制作方法和涡流检测方法。

背景技术:

1、直升机飞行期间或定期维修期间,对出现磨损,磕伤,或处于恶劣工作环境中的部件,尤其对于长期在循环载荷下工作的部件,易出现疲劳损伤,或者产品中原有的微小缺陷在使用过程中扩展成危险性缺陷,如起落架等,通常采用无损检测手段进行内外部的质量监控。

2、直升机的维修手册中通常对在役金属部件具有以下规定:铁磁性零件或组件,对表面和近表面进行磁粉检测,非铁磁性零件或组件采用渗透检测对表面进行检测。磁粉检测通常的操作步骤为:1、拆卸为单个零件,2、去除通电部位的漆层或零件全部表面的漆层,3、对零件通电/通磁,磁化零件进行检测,4、发现缺陷进行打磨去除或换件维修,5、检测后清除表面残留,6、对检测部位重新喷漆,7、检验维修部位恢复情况。渗透检测通常的操作步骤为:1、拆卸为单个零件,2、去除检测部位的或整个零件表面的漆层,3、对零件进行彻底清洗或对局部检测零件进行检测部位的清洗,4、进行渗透检测,如发现缺陷进行打磨去除处理或换件维修,5、检测后清除表面残留,6、对检测部位重新喷漆,7、检验维修部位恢复情况。然而,在零件的实际维修过程中,并不是所有部位都能按照规定进行拆卸检测的,且整个检测维修过程费时费力,且严重影响飞机检修交付周期。

技术实现思路

1、本发明的目的:为了解决上述技术问题,本发明实施例提供了一种具有覆盖层的人工缺陷试块制作方法和涡流检测方法,以解决飞机零件的现有磁粉检测或渗透检测方式,难以对所有部位按照规定进行拆卸检测,以及整个检测维修过程费时费力,从而严重影响飞机检修交付周期的问题。

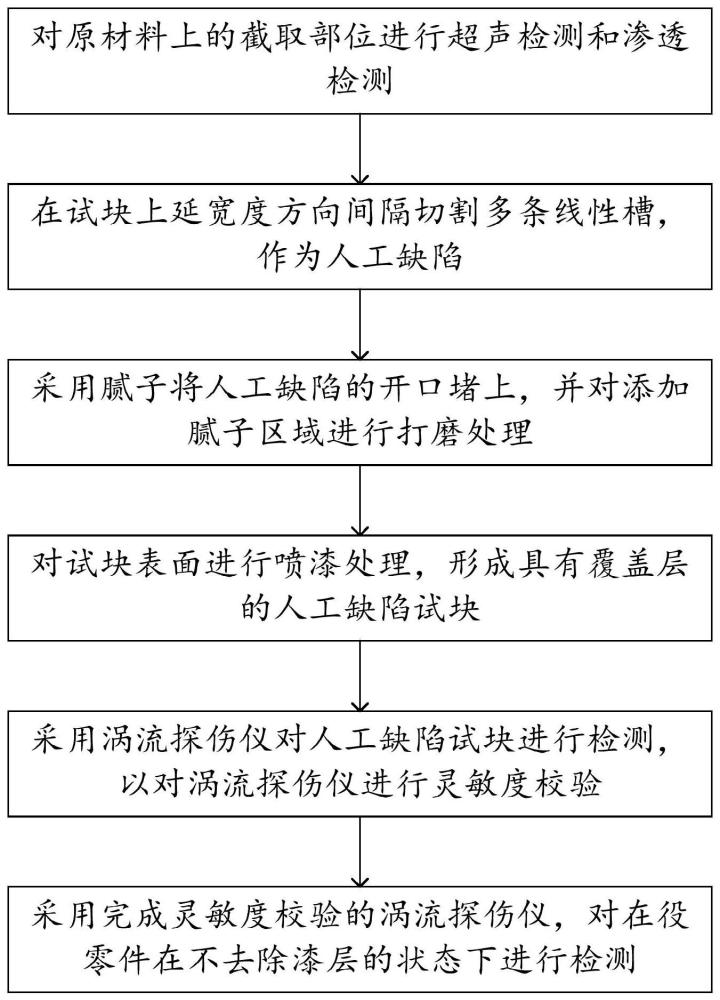

2、本发明的技术方案:本发明实施例提供一种具有覆盖层的人工缺陷试块制作方法和涡流检测方法,包括:

3、步骤1,对用于制作平板试块的原材料,在截取试块前对原材料上的截取部位进行超声检测和渗透检测;

4、步骤2,利用线切割方式在试块上延宽度方向间隔切割多条线性槽,作为人工缺陷;

5、步骤3,采用腻子将人工缺陷的开口堵上,并对添加腻子区域进行打磨处理;

6、步骤4,对试块表面进行喷漆处理,形成具有覆盖层的人工缺陷试块;

7、步骤5,采用涡流探伤仪对人工缺陷试块进行检测,以对涡流探伤仪进行灵敏度校验;

8、步骤6,采用完成灵敏度校验的涡流探伤仪,对在役零件在不去除漆层的状态下进行检测。

9、可选地,如上所述的具有覆盖层的人工缺陷试块制作方法和涡流检测方法中,

10、所述步骤1中,截取前通过对原材料的截取部位进行超声检测和渗透检测,以确定用于制作人工缺陷试块的原材料没有内外缺陷,截取后所截取试块的对边缘进行修磨。

11、可选地,如上所述的具有覆盖层的人工缺陷试块制作方法和涡流检测方法中,

12、所述步骤2中,依据验收标准切割出至少3条线性槽,且切割出作为人工缺陷的3条线性槽具有相同的预设长度和预设宽度,至少3条线性槽的预设深度依次递减。

13、可选地,如上所述的具有覆盖层的人工缺陷试块制作方法和涡流检测方法中,

14、所述步骤3中的打磨要求为:打磨后所添加腻子的人工缺陷区域与试块母材表面持平,且保证试块表面平整。

15、可选地,如上所述的具有覆盖层的人工缺陷试块制作方法和涡流检测方法中,

16、所述步骤4包括:在试块上喷涂与待检测在役机型或在役零件相匹配的漆层类型和厚度,且试块上喷涂的漆层厚度略大于待检测在役机型或在役零件的漆层厚度。

17、可选地,如上所述的具有覆盖层的人工缺陷试块制作方法和涡流检测方法中,所述步骤5包括:

18、步骤51,开启涡流探伤仪,将探头放在人工缺陷试块上无缺陷的完好区域移动,通过涡流探伤仪的阻抗图获得无缺陷时的信号;

19、步骤52,移动涡流探伤仪移动探头,在探头经过作为人工缺陷的各个线性槽时,获取特征阻抗图上的各个线性槽对应的缺陷信号。

20、可选地,如上所述的具有覆盖层的人工缺陷试块制作方法和涡流检测方法中,所述步骤52中获取的缺陷信号的不同相位和幅度的方式为:

21、通过移动探头,在探头经过第一线性槽时,在涡流探伤仪的特征阻抗图上显示出缺陷信号,通过对缺陷信号的相位和幅度进行调整,调整到适合观察的显示效果;从而在探头经过其他线性槽时,获取到所有线性槽的缺陷信号具有不同相位和幅度。

22、可选地,如上所述的具有覆盖层的人工缺陷试块制作方法和涡流检测方法中,所述步骤6之前还包括:

23、步骤6a,根据步骤5的检测结果,将人工缺陷试块上无缺陷区域的信号,以及具有不同深度的人工缺陷对应的缺陷信号进行对比,得到用于在役产品检测的检测基准。

24、可选地,如上所述的具有覆盖层的人工缺陷试块制作方法和涡流检测方法中,所述步骤6包括:

25、采用完成灵敏度校验的涡流探伤仪,对在役零件不去除漆层的检测部位进行检测;其中,检测过程中,通过对比采用人工缺陷试块得到检测基准进行检测,判断飞机上在役零件的检测部位漆层下的零件是否存在缺陷。

26、本发明的有益效果:本发明实施例提供一种具有覆盖层的人工缺陷试块制作方法和涡流检测方法,包括取样前对试块内、外部进行检测以保证试块原料无缺陷;制作一定尺寸的试块;在试块上加工人工线性槽;用腻子填充线性槽;打磨填充处保证与试块表面的平整度;在试块表面喷漆;用涡流探伤仪在试块上进行检测以调试仪器的检测灵敏度;对在役零件在不去除漆层的状态下进行检测。采用本发明实施例提供的方法,通过制作带覆盖层的人工缺陷试块,建立与零件制造状态一致的基准,通过涡流检测实现飞机在役金属零件的原位检测,避免了拆卸进行渗透检测或磁粉检测的繁琐工序。本发明实施例提供的具有覆盖层的人工缺陷试块制作方法和涡流检测方法,具有如下有益效果:

27、(1)、本发明实施例提供的技术方案,只需要制作与在役检测零件相同材料和覆盖层的对比试块,通过对比试块调整涡流探伤仪的检测灵敏度,即可对具有漆层的在役零件进行无破坏原始状态的检测,实现对零件表面和近表面的检测,无需执行去除漆层-检测-恢复漆层的工序。

28、(2)、本发明实施例提供的技术方案,通过制作专用的具有覆盖层的对比试块,对在役零件实现了表面和近表面检测,保证了质量,并方便观察,提高了检测效率和准确率。

29、现有检测方式中,对于一些带有覆盖层的零件,因为没有试块作为基准,无法在不去除覆盖层的情况下有效进行涡流检测,只能采用常规的磁粉检测和渗透检测。采用本发明实施例提供的具有覆盖层的人工缺陷试块制作方法和涡流检测方法,通过制作专用带有覆盖层的试块,解决了以下难点:1)对于难以拆卸的零件,如过盈配合件,常规渗透检测和磁粉检测无法进行,导致不能监控在役零件质量状况;2)表面有漆层和阳极化等覆盖层,进行渗透检测或磁粉检测必须去除覆盖层,但覆盖层难以去除;3)检测后需重新喷漆等处理,难以恢复零件的初始状态。

- 还没有人留言评论。精彩留言会获得点赞!