一种涡轮增压器的泄漏测试系统装置的制作方法

本技术涉及一种涡轮增压器的泄漏系统装置,具体地,本技术涉及一种汽车涡轮增压器的气体泄漏冷试系统装置。本技术汽车涡轮增压器的气体泄漏冷试系统装置比较以往技术,可对汽车涡轮增压器的(气体)泄漏点进行全面测试。

背景技术:

1、目前,各家汽车零部件研发厂商经常需要对各种零部件进行在线测试,其中就有对发动机涡轮增压器的冷测试验。发动机涡轮增压器的泄漏(漏气)冷测试验作为一种新型的发动机在线检测技术,由于其测试时间短,使用成本低,排放污染物少,环保等特点,被广泛运用到汽车发动机装配生产过程中。故随着汽车行业飞速发展,人们对于汽车关键零部件的质量要求越来越高,涡轮增压器的泄漏检测越来越普及化,检测标准也越来越高。

2、涡轮增压器是由涡轮机和压缩机两部分组成的,他们之间通过一根传动轴连接,涡轮的进气口和发动机的排气歧管相连接,排气口与排气管相连,压缩机的进气口与进气管相连,排气口则接在进气歧管上。

3、发动机在工作的过程中会产生一些废气,发动机排出的废气会冲击涡轮高速运转,从而带动同轴的压缩机高速转动,强制性将增压后的气体输送到发动机气缸中,利用发动机废气的能量带动压缩机来实现对进气的增压。

4、涡轮增压器主要由涡壳部件,压壳部件,核心体(主要是中间壳)部件组成,各个部件的连接处均由密封材料,密封材料漏装或损坏都会造成泄漏,泄漏会造成高温气体和润滑油泄漏,带来安全隐患,影响产品使用寿命。

5、现有技术,只能测量整个涡轮增压器的漏气量,并不能单独测试从压气机密封处泄漏的气体流量或从涡轮密封处泄漏的气体流量。了解并评估从不同密封装置处进入轴承体腔的漏气量,对于改进密封结构设计、评价不同位置漏气量对发动机性能的影响很重要。

6、但是,要想全面检测涡轮增压器寿命需要不止一台泄漏分析仪,还需要可靠合理的测试工艺和方法,从而,一般涡轮增压器泄漏测试很难全面检测涡轮增压器各个部位的泄漏。

技术实现思路

1、为解决上述问题,本实用新型的目的在于:提供一种涡轮增压器的泄漏系统装置,所述系统装置可单独测试从压气机密封处泄漏的气体流量或从涡轮密封处泄漏的气体流量,了解并评估从不同密封装置处进入轴承体腔的漏气量,为全方位检测涡轮增压器各个连接处气体泄漏情况。

2、本实用新型的一种汽车涡轮增压器的泄漏测试系统装置的技术方案如下:

3、一种汽车涡轮增压器的泄漏测试系统装置,所述系统装置包括:系统电路和系统气路,其特征在于;

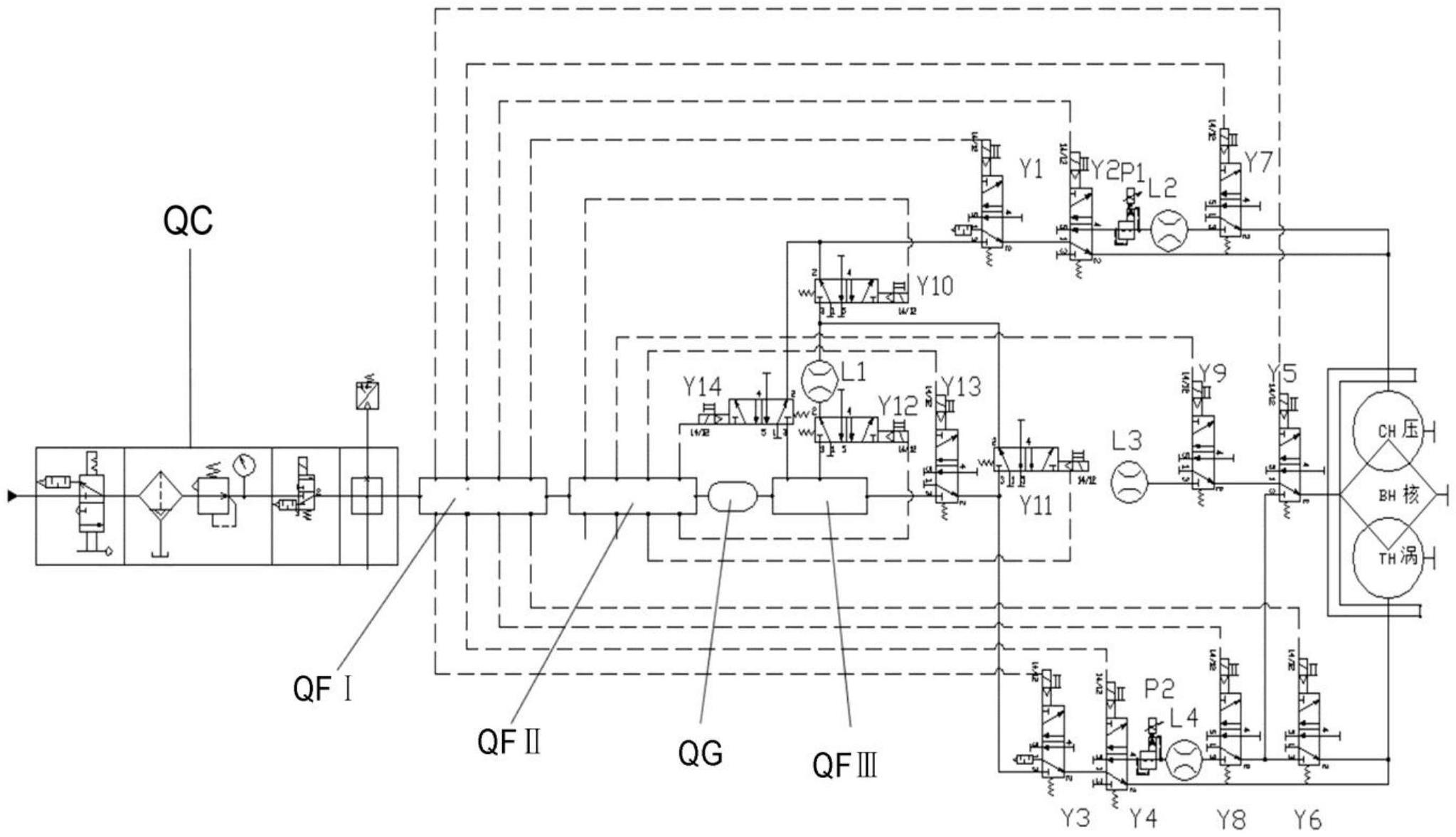

4、系统电路包括:第一气体分送模块(qfi)的控制端,分别与电磁阀y5、y7、y2、y1、y3、y4、y8、y6的控制线圈连接;

5、第二气体分送模块(qfii)的控制端,分别与电磁阀y10、y9、y13、y14、y11、y12的控制线圈连接。

6、根据本实用新型所述一种汽车涡轮增压器的泄漏测试系统装置,其特征在于;

7、系统气路包括:

8、外界空气经气源处理元器件qc、第一气体分送模块qfi、第二气体分送模块qfii、气体过滤装置qg送至第三气体分送模块qfiii;

9、电磁阀y1的2端与电磁阀y2的1端连接,电磁阀y1的3端与电磁阀y10的2端和电磁阀y14的2端连接;

10、电磁阀y2的2端,与压壳封堵机构连接,电磁阀y2的4端,经气体流量比例分配后至气体泄漏仪l2,与电磁阀y7的3端连接;

11、电磁阀y3的3端与电磁阀y11的3端及电磁阀y13的2端连接;电磁阀y3的2端与电磁阀y4的1端连接;

12、电磁阀y4的2端,与涡壳封堵机构连接;电磁阀y4的4端,经气体流量比例分配后至气体泄漏仪l4,与电磁阀y8的3端连接;

13、电磁阀y5的1端,与电磁阀y9的2端连接;电磁阀y5的2端与中间壳封堵机构连接;

14、电磁阀y6的2端,与涡壳封堵机构连接;

15、电磁阀y7的2端,与压壳封堵机构连接;

16、电磁阀y8的2端,与电磁阀y6的3端和电磁阀y5的3端连接;

17、电磁阀y9的3端,与气体泄漏仪l3连接;

18、电磁阀y10的3端,经气体泄漏仪l1与电磁阀y12的2端连接;电磁阀y10的3端,同时还与电磁阀y11的2端连接;

19、电磁阀y12的2端,与第三气体分送模块qfiii气路连接;

20、电磁阀y14的3端,与第三气体分送模块qfiii气路连接;

21、电磁阀y13的3端,与第三气体分送模块qfiii气路连接。

22、根据本实用新型所述一种汽车涡轮增压器的泄漏测试系统装置,其特征在于;

23、电磁阀y2的2端,与压壳封堵机构连接,电磁阀y2的4端,经电气比例阀p1、气体泄漏仪l2,与电磁阀y7的3端连接;

24、电磁阀y4的2端,与涡壳封堵机构连接;电磁阀y4的4端,经电气比例阀p2、气体泄漏仪l4,与电磁阀y8的3端连接。

25、电气比例阀用于自动调节气体流量,但也可手工调节。

26、根据本实用新型所述一种汽车涡轮增压器的泄漏测试系统装置,其特征在于;

27、电磁阀y1的1端及电磁阀y3的1端分别连接消音器。

28、根据本实用新型,将涡轮增压器的漏气试验用系统装置安装在涡轮增压器冷试台架上,连接及/或封堵空气进、出口管路和润滑油的进口管路,压气机端与连接压气机气体泄漏仪连接;涡轮端与涡轮气体泄漏仪连接。

29、所述系统装置的系统电路包括:第一气体分送模块(qfi)的控制端,分别与电磁阀y5、y7、y2、y1、y3、y4、y8、y6的控制线圈连接;

30、第二气体分送模块(qfii)的控制端,分别与电磁阀y10、y9、y13、y14、y11、y12的控制线圈连接。

31、所述系统装置的系统气路包括:

32、外界空气经气源处理元器件qc、第一气体分送模块qfi、第二气体分送模块qfii、气体过滤装置qg送至第三气体分送模块qfiii;

33、电磁阀y1的1端接消音器,电磁阀y1的2端与电磁阀y2的1端连接,电磁阀y1的3端与电磁阀y10的2端和电磁阀y14的2端连接;

34、电磁阀y2的2端,与压壳封堵机构连接,电磁阀y2的4端,经气体流量比例分配后至气体泄漏仪l2,与电磁阀y7的3端连接;

35、电磁阀y3的1端接消音器,电磁阀y3的3端与电磁阀y11的3端及电磁阀y13的2端连接;电磁阀y3的2端与电磁阀y4的1端连接;

36、电磁阀y4的2端,与涡壳封堵机构连接;电磁阀y4的4端,经气体流量比例分配后至气体泄漏仪l4,与电磁阀y8的3端连接;

37、电磁阀y5的1端,与电磁阀y9的2端连接;电磁阀y5的2端与中间壳封堵机构连接;

38、电磁阀y6的2端,与涡壳封堵机构连接;

39、电磁阀y7的2端,与压壳封堵机构连接;

40、电磁阀y8的2端,与电磁阀y6的3端和电磁阀y5的3端连接;

41、电磁阀y9的3端,与气体泄漏仪l3连接;

42、电磁阀y10的3端,经气体泄漏仪l1与电磁阀y12的2端连接;电磁阀y10的3端,同时还与电磁阀y11的2端连接;

43、电磁阀y12的2端,与第三气体分送模块qfiii气路连接;

44、电磁阀y14的3端,与第三气体分送模块qfiii气路连接;

45、电磁阀y13的3端,与第三气体分送模块qfiii气路连接;

46、驱动涡轮旋转,

47、步骤1)压充核开:电磁阀y1,y2,y7,y14得电,其余失电;气体泄漏仪l2读取数据为压气端和核心体之间大密封圈的泄漏量,

48、步骤2)涡充核开:电磁阀y3,y4,y6,y8,y13得电,其余失电;气体泄漏仪l4读取数据为涡轮端和核心体之间的泄漏量,

49、步骤3)核充压开:电磁阀y3,y4,y5,y8,y13得电,其余失电;气体泄漏仪l4读取数据为压气端和核心体之间小密封圈的泄漏量,

50、步骤4)压&涡充,核收气:电磁阀y1,y2,y3,y4,y6,y7,y8,y9,y13,y14得电,其余失电;气体泄漏仪l3读取数据为压气端、涡轮端和核心体之间密封圈的泄漏量,

51、步骤5)总成泄漏:电磁阀y1,y3,y5,y6,y10,y11,y12得电,其余失电;气体泄漏仪l1读取数据为总成外泄漏量。

52、“总成泄漏”表示外泄漏,窜漏表示内部窜漏。

53、根据本实用新型的汽车涡轮增压器的泄漏测试系统装置,可单独测试从压气机密封处泄漏的气体流量或从涡轮密封处泄漏的气体流量,了解并评估从不同密封装置处进入轴承体腔的漏气量,为全方位检测涡轮增压器各个连接处气体泄漏情况,并提高涡轮增压器寿命提供了可靠合理的测试工艺和方法。

- 还没有人留言评论。精彩留言会获得点赞!