iBSG总成效率测试台的制作方法

本技术涉及测试设备,尤其涉及ibsg总成效率测试台。

背景技术:

1、ibsg(integrated belt starter generator,启发电一体机)总成是电机和控制器高度集成的电机系统总成,由起动机和发电机结合形成,具备启停、发电和助力等功能。该总成设置于发动机前端轮系,可通过皮带传动在极短时间内将发动机转速由零增至怠速以上,从而实现发动机的快速起停,同时也可在汽车爬坡时助力,制动时回收能量,进而实现10%左右的节油效果,该系统属于轻混合动力领域的主要发展技术路线。ibsg总成通常直接固定于发动机缸体之上,其安装环境具有空间小、温度高和机械振动严苛等特点,因而对ibsg总成的体积、散热能力和可靠性提出了较高的要求。

2、其中,效率测试的结果为ibsg总成的重要参数,效率测试是为了统计在不同电压、温度和转速的情况下,电功率与机械功率的转换效率(例如输入电功率是100,输出机械功率是88,则最终的转换效率是88/100=88%)。

3、目前,常选用直驱效率测试台完成对ibsg总成的效率测试。直驱效率测试台也叫直驱测功机,目前常用于新能源汽车的驱动电机测试。

4、现有技术中,常见的两万转高速ibsg总成效率测试台如图1所示。底座100通过电机座110固定连接有三相异步交流电机210,通过轴承座120固定连接有中转轴承240,三相异步交流电机210的输出端连接有传感组件220(包括扭矩法兰传感器和转速传感器),并通过传动连轴器230与中转轴承240相连接,中转轴承240上伸出有连接法兰250,连接法兰250用于连接ibsg总成。同时,防护罩300罩设于传感组件220、传动连轴器230、中转轴承240和连接法兰250。

5、在现有的ibsg总成效率测试台中,ibsg总成通常会采用利用法兰进行连接的法兰式安装,这势必会遮挡需要进风散热的ibsg总成的前盖,从而显著地影响了ibsg总成的整体散热能力,温度的升高使得ibsg总成功率降额输出,最终导致效率测试的数据不准确。同时,现有的法兰需要加工出垂直度与同轴度均小于0.01毫米的法兰,且只能通过法兰与轴系做对中调试,之后生产开口配合的ibsg总成工装安装到法兰上。这致使ibsg总成输出端无法直接与伺服电机输出端进行对中数据的测试,既增加了误差的累积,也不存在调整的空间。

技术实现思路

1、本实用新型的目的在于提供ibsg总成效率测试台,以改善效率测试台的结构,使得ibsg总成的测试位置可调,保证了对中的准确度,提升了ibsg总成的散热能力,减少了对测试结果的影响。

2、为达此目的,本实用新型采用以下技术方案:

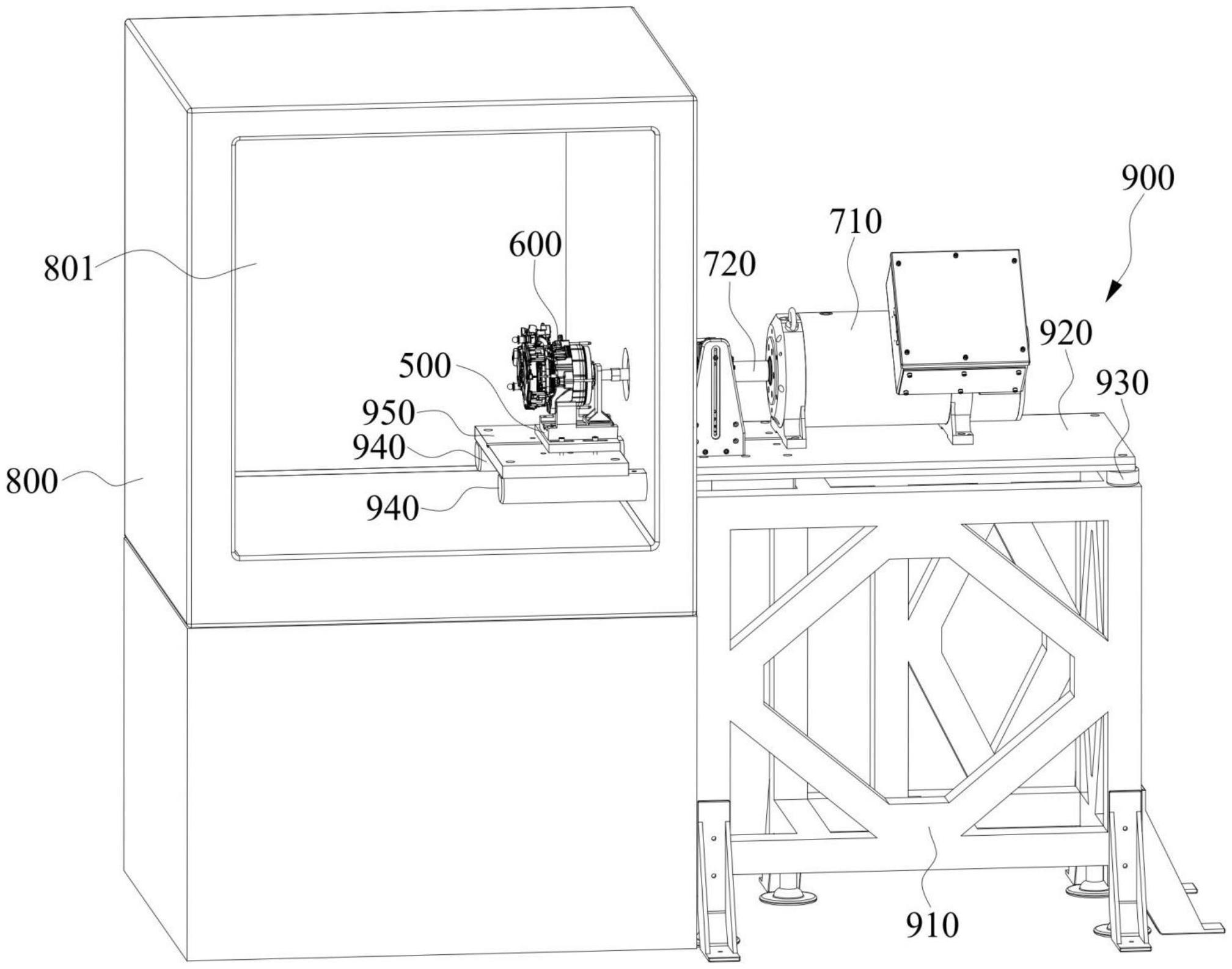

3、ibsg总成效率测试台,用于测试待测总成,包括承载模块、容置模块和测量模块;所述承载模块包括承载板和活动板,所述活动板能够靠近或远离所述承载板移动,所述活动板上安装有用于承载所述待测总成的载具工装;所述容置模块设有容置腔,所述活动板置于所述容置腔内;所述测量模块包括依次传动连接的电机主体、第一连轴器、扭矩传感器和第二连轴器,所述电机主体和所述扭矩传感器均固接于所述承载板,所述第二连轴器部分伸入所述容置腔内,所述第二连轴器用于与所述待测总成的输出端同轴传动连接。

4、作为ibsg总成效率测试台的优选技术方案,所述ibsg总成效率测试台还包括两个激光对中仪,所述激光对中仪用于测量所述测量模块的同轴度误差;一个所述激光对中仪安装于所述电机主体上,另一个所述激光对中仪安装于所述容置腔内。

5、作为ibsg总成效率测试台的优选技术方案,所述电机主体的底部安装有若干底脚调整块,所述底脚调整块通过底脚调整螺栓与所述承载板相螺接,所述底脚调整螺栓用于调整所述电机主体与所述承载板的相对位置。

6、作为ibsg总成效率测试台的优选技术方案,所述活动板能够沿工作方向靠近或远离所述承载板,所述电机主体、所述第一连轴器、所述扭矩传感器和所述第二连轴器沿所述工作方向依次连接。

7、作为ibsg总成效率测试台的优选技术方案,所述待测总成的输出端与所述第二连轴器挂脚连接。

8、作为ibsg总成效率测试台的优选技术方案,所述电机主体为伺服驱动电机。

9、作为ibsg总成效率测试台的优选技术方案,所述承载模块还包括支撑架,所述承载板通过定位柱与所述支撑架相连接,所述定位柱用于调整所述承载板与所述支撑架的相对位置。

10、作为ibsg总成效率测试台的优选技术方案,所述承载模块还包括固定轨,所述固定轨固接于所述承载板且部分伸入所述容置腔内,所述活动板的下板面滑设于所述固定轨。

11、作为ibsg总成效率测试台的优选技术方案,所述活动板上安装有锁固件,所述锁固件选择性锁固于所述固定轨。

12、作为ibsg总成效率测试台的优选技术方案,所述载具工装的底部可拆卸连接于所述活动板的上板面,所述载具工装的顶部设有输出端承载块和主体承载块,所述输出端承载块用于承载所述待测总成的输出端,所述主体承载块用于承载所述待测总成的主体。

13、本实用新型的有益效果:

14、该ibsg总成效率测试台通过设置能够靠近或远离承载板的活动板方式,使得载具工装与测量模块的相对位置可调,保证了待测总成与测量模块的相对位置能够按照预定轨迹变化,不仅扩展了ibsg总成效率测试台的测试范围,还能够对待测总成与第二连轴器的对中位置进行规划,保证了对中的准确度,降低了待测总成的输出端与第二连轴器同轴传动连接的难度,改变了待测总成的安装方式。容置模块的设置限定了待测总成的收纳的位置,达到了分隔待测总成与电机主体的工作环境的目的,起到了防护的效果。电机主体、第一连轴器、扭矩传感器和第二连轴器依次传动连接的设计,得以在取消轴承座的情况下完成效率测试台的轴系搭建。第二连轴器与待测总成直接连接的设计,减少了外部构件对待测总成前盖的遮挡,留出的空间满足了待测总成的进风和散热需求,减少了无关因素对测试结果的影响。

技术特征:

1.ibsg总成效率测试台,用于测试待测总成(600),其特征在于,包括:

2.根据权利要求1所述的ibsg总成效率测试台,其特征在于,所述ibsg总成效率测试台还包括两个激光对中仪,所述激光对中仪用于测量所述测量模块(700)的同轴度误差;一个所述激光对中仪安装于所述电机主体(710)上,另一个所述激光对中仪安装于所述容置腔(801)内。

3.根据权利要求1所述的ibsg总成效率测试台,其特征在于,所述电机主体(710)的底部安装有若干底脚调整块(711),所述底脚调整块(711)通过底脚调整螺栓与所述承载板(920)相螺接,所述底脚调整螺栓用于调整所述电机主体(710)与所述承载板(920)的相对位置。

4.根据权利要求1所述的ibsg总成效率测试台,其特征在于,所述活动板(950)能够沿工作方向靠近或远离所述承载板(920),所述电机主体(710)、所述第一连轴器(720)、所述扭矩传感器(730)和所述第二连轴器(740)沿所述工作方向依次连接。

5.根据权利要求1所述的ibsg总成效率测试台,其特征在于,所述待测总成(600)的输出端与所述第二连轴器(740)挂脚连接。

6.根据权利要求1所述的ibsg总成效率测试台,其特征在于,所述电机主体(710)为伺服驱动电机。

7.根据权利要求1所述的ibsg总成效率测试台,其特征在于,所述承载模块(900)还包括支撑架(910),所述承载板(920)通过定位柱(930)与所述支撑架(910)相连接,所述定位柱(930)用于调整所述承载板(920)与所述支撑架(910)的相对位置。

8.根据权利要求1-7任一项所述的ibsg总成效率测试台,其特征在于,所述承载模块(900)还包括固定轨(940),所述固定轨(940)固接于所述承载板(920)且部分伸入所述容置腔(801)内,所述活动板(950)的下板面滑设于所述固定轨(940)。

9.根据权利要求8所述的ibsg总成效率测试台,其特征在于,所述活动板(950)上安装有锁固件,所述锁固件选择性锁固于所述固定轨(940)。

10.根据权利要求8所述的ibsg总成效率测试台,其特征在于,所述载具工装(500)的底部可拆卸连接于所述活动板(950)的上板面,所述载具工装(500)的顶部设有输出端承载块(510)和主体承载块(520),所述输出端承载块(510)用于承载所述待测总成(600)的输出端,所述主体承载块(520)用于承载所述待测总成(600)的主体。

技术总结

本技术涉及测试设备技术领域,具体公开了iBSG总成效率测试台。该效率测试台用于测试待测总成,包括承载模块、容置模块和测量模块;承载模块包括承载板和活动板,活动板能够靠近或远离承载板移动,活动板上安装有用于承载待测总成的载具工装;容置模块设有容置腔,活动板置于容置腔内;测量模块包括依次传动连接的电机主体、第一连轴器、扭矩传感器和第二连轴器,电机主体和扭矩传感器均固接于承载板,第二连轴器部分伸入容置腔内,第二连轴器用于与待测总成的输出端同轴传动连接。该效率测试台通过第二连轴器直接连接待测总成的设计,为待测总成的前盖留出空间,保证了待测总成对中的准确度,提升了散热能力,减少了对测试结果的影响。

技术研发人员:汪晶磊,唐杰

受保护的技术使用者:上海法雷奥汽车电器系统有限公司

技术研发日:20230222

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!