多工位储水式电热水器能效智能检测装置的制作方法

本发明涉及电热水器监测设备,具体涉及多工位储水式电热水器能效智能检测装置。

背景技术:

1、根据国家标准gb21519中的储水式电热水器性能检测的相关技术指标,需要对储水式电热水器的24h固有能耗和热水出水率进行参数检测。目前,用于储水式电热水器能效检测的24小时固有能耗系数和热水输出率的测试装置,其原理主要是根据标准要求,将电热水器安装于测试平台上,然后使用功率计、热电偶及电子秤、流量计等仪器及测量工具,通过测量加热时水所获取的热量即电热水器的耗电能、测量电热水器内胆表面温度、测量测试时间、测量热水输出时水的温度以及水的出水量而计算24小时固有能耗系数和热水输出率。现有测试装置可参考公开号cn217819398u的中国专利。

2、参照公开号cn219914890u的中国专利所公开的测试平台,为了符合gb21519中的储水式电热水器性能检测的相关技术指标要求,达到模拟电热水器悬挂安装的状态,现有的测试平台的测试工位(电热水器悬挂的位置)通常会有一定的高度。在测试过程中需要对无水的电热水器和注满水后电热水器进行称重,目前电热水器从测试平台上转移到电子秤上进行称重的过程主要采用人工搬运实现,受电热水器自身重量的影响,搬运的难度较高;特别是工作人员搬运抬升注满水后电热水器时,搬运的难度更高,导致工作人员所要花费的转移时间长,工作强度也大,不利于工作人员进行检测工作。

技术实现思路

1、为了克服现有技术的不足,本发明提供多工位储水式电热水器能效智能检测装置。

2、本发明解决其技术问题所采用的技术方案是:

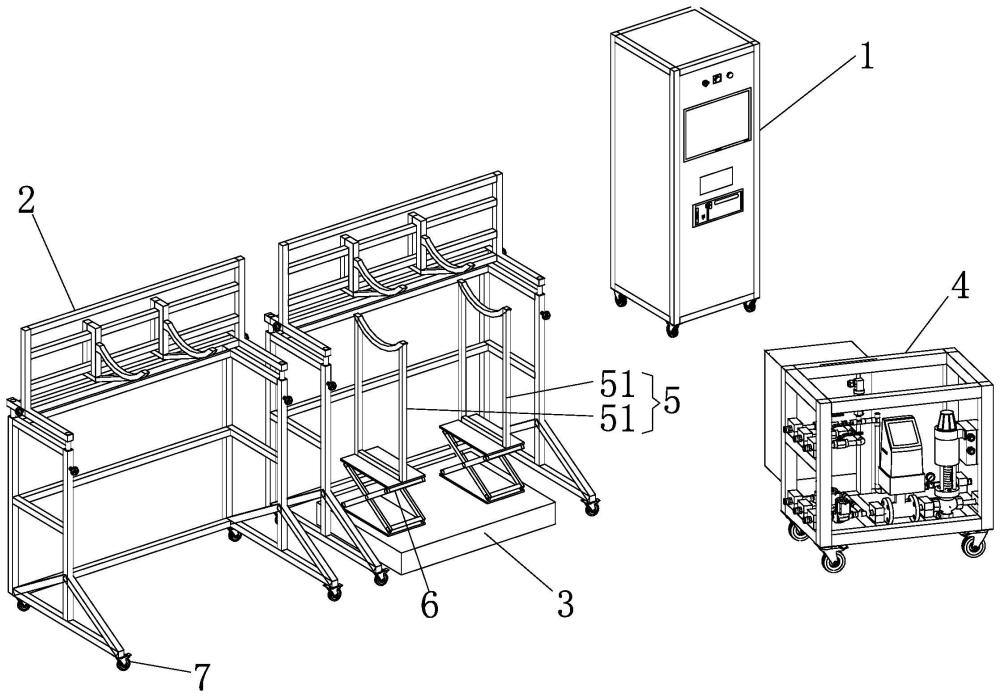

3、多工位储水式电热水器能效智能检测装置,包括总控装置、多个用于摆放安装电热水器的测试平台、用于称重的称重模块、用于控制电热水器进出水的进出水总成模块,每个所述测试平台上设置有测试工位;其特征在于:所述称重模块的称量平台上设有电热水器抬升模块,所述电热水器抬升模块和称重模块组成电热水器称重设备;所述电热水器抬升模块包括用于在称重过程中防止电热水器掉落的称重摆放架、用于控制电热水器升降的电动升降模块,所述电动升降模块的固定端与称重模块的称重平台连接,升降端与称重摆放架相连接。

4、在本发明中,所述测试平台包括安装底座、高度可调节地设于安装底座上的活动挂架和位置可调节地安装在活动挂架上的支撑悬挂件;同一个所述测试平台上的支撑悬挂件形成所述测试工位。

5、在本发明中,所述电动升降模块包括电动升降台,所述电动升降台包括连接在称重模块称量平台上的升降底座、位于升降底座上方的升降平台、设于升降底座和升降平台之间的折叠支架、驱动所述折叠支架展开或折叠的电驱动机构。

6、在本发明中,所述称重摆放架包括若干个称重托架,每个所述电动升降台的升降平台上设置有至少一个称重托架。

7、在本发明中,所述称重摆放架的顶部设有凹弧形的称量承托位。

8、在本发明中,所述进出水总成模块包括进水总成、排水总成和移动底座,所述进水总成、排水总成集成在同一个移动底座上。

9、在本发明中,所述进水总成包括电子调压阀、电磁流量计、进水分流管道和多个进水阀门,所述电子调压阀的进水端连接有进水管道;所述电子调压阀的出水端利用过流管道与电磁流量计的进水端连接;所述电磁流量计的出水端连接有所述进水分流管道的进水端;所述进水分流管道的出水端同时连接多根输水分流管,每根所述输水分流管的出水端通过一个所述进水阀门连接有用于给电热水器输入水源的电热水器进水管。

10、在本发明中,所述排水总成包括汇流管道、多个排水阀门,所述汇流管道的进水端同时连接多根汇流支管,每根所述汇流直管的进水端通过一个所述排水阀门连接有用于连接电热水器的电热水器排水管。

11、在本发明中,所述总控装置包括计算机、可编程控制器、数字功率计,所述可编程控制器与所述计算机、电子调压阀、电磁流量计、进水阀门、称重模块通讯连接;所述可编程控制器通讯连接有用于监测电热水器内胆表面温度的热电偶、用于监测每个电热水器进水温度的进水温度计、用于监测每个电热水器出水温度的出水温度计、用于监测电热水器进水压力的压力传感器。

12、本发明的有益效果:

13、1、本发明通过电热水器抬升模块、称重模块和称重摆放架组成电热水器称重设备,在电热水器容量检测时,可以通过电热水器抬升模块控制称重摆放架上升将电热水器抬离开称重摆放架,称重完成后可调整升降归位方便移除,继而可以利于电热水器称重设备接着下一台电热水器的称重检测,该结构通过自动升降替代以往人工搬运,有效提高了检测效率和降低了工作人员的工作强度;

14、2、总控装置的计算机的检测程序利用可编程控制器实时收集电热水器的测量数据而计算24小时固有能耗系数和热水输出率,计算完成后生产检测报告并在计算机的显示屏上显示,实现了自动测量的目的,有效地提高了检测过程的效率和检测的精准度。

15、综上所述,本发明所提供的智能检测装置能够提高检测储水式电热水器的24h固有能耗和热水出水率的自动化程度,提高检测效率和降低工作人员的检测工作强度。

技术特征:

1.多工位储水式电热水器能效智能检测装置,包括总控装置(1)、多个用于摆放安装电热水器的测试平台(2)、用于称重的称重模块(3)、用于控制电热水器进出水的进出水总成模块(4),每个所述测试平台(2)上设置有测试工位;其特征在于:所述称重模块(3)的称量平台上设有电热水器抬升模块,所述电热水器抬升模块和称重模块(3)组成电热水器称重设备;所述电热水器抬升模块包括用于在称重过程中防止电热水器掉落的称重摆放架(5)、用于控制电热水器升降的电动升降模块(6),所述电动升降模块(6)的固定端与称重模块(3)的称重平台连接,升降端与称重摆放架(5)相连接。

2.根据权利要求1所述的多工位储水式电热水器能效智能检测装置,其特征在于:所述测试平台(2)包括安装底座(21)、高度可调节地设于安装底座(21)上的活动挂架(22)和位置可调节地安装在活动挂架(22)上的支撑悬挂件(23);同一个所述测试平台(2)上的支撑悬挂件(23)形成所述测试工位。

3.根据权利要求1所述的多工位储水式电热水器能效智能检测装置,其特征在于:所述电动升降模块(6)包括电动升降台,所述电动升降台包括连接在称重模块(3)称量平台上的升降底座(61)、位于升降底座(61)上方的升降平台(62)、设于升降底座(61)和升降平台(62)之间的折叠支架(63)、驱动所述折叠支架(63)展开或折叠的电驱动机构(64)。

4.根据权利要求3所述的多工位储水式电热水器能效智能检测装置,其特征在于:所述称重摆放架(5)包括若干个称重托架(51),每个所述电动升降台的升降平台(62)上设置有至少一个称重托架(51)。

5.根据权利要求1所述的多工位储水式电热水器能效智能检测装置,其特征在于:所述称重摆放架(5)的顶部设有凹弧形的称量承托位。

6.根据权利要求1-5任一权利要求所述的多工位储水式电热水器能效智能检测装置,其特征在于:所述进出水总成模块(4)包括进水总成、排水总成和移动底座(401),所述进水总成、排水总成集成在同一个移动底座(401)上。

7.根据权利要求6所述的多工位储水式电热水器能效智能检测装置,其特征在于:所述进水总成包括电子调压阀(402)、电磁流量计(403)、进水分流管道(404)和多个进水阀门(405),所述电子调压阀(402)的进水端连接有进水管道(406);所述电子调压阀(402)的出水端利用过流管道与电磁流量计(403)的进水端连接;所述电磁流量计(403)的出水端连接有所述进水分流管道(404)的进水端;所述进水分流管道(404)的出水端同时连接多根输水分流管,每根所述输水分流管的出水端通过一个所述进水阀门(405)连接有用于给电热水器输入水源的电热水器进水管。

8.根据权利要求7所述的多工位储水式电热水器能效智能检测装置,其特征在于:所述排水总成包括汇流管道(407)、多个排水阀门(408),所述汇流管道(407)的进水端同时连接多根汇流支管,每根所述汇流直管的进水端通过一个所述排水阀门(408)连接有用于连接电热水器的电热水器排水管。

9.根据权利要求8所述的多工位储水式电热水器能效智能检测装置,其特征在于:所述总控装置(1)包括计算机(101)、可编程控制器(102)、数字功率计(103),所述可编程控制器(102)与所述计算机(101)、电子调压阀(402)、电磁流量计(403)、进水阀门(405)、称重模块(3)通讯连接;所述可编程控制器(102)通讯连接有用于监测电热水器内胆表面温度的热电偶(104)、用于监测每个电热水器进水温度的进水温度计(105)、用于监测每个电热水器出水温度的出水温度计(106)、用于监测电热水器进水压力的压力传感器(107)。

技术总结

多工位储水式电热水器能效智能检测装置,包括总控装置、多个用于摆放安装电热水器的测试平台、用于称重的称重模块、用于控制电热水器进出水的进出水总成模块,每个所述测试平台上设置有测试工位;所述称重模块的称量平台上设有电热水器抬升模块,所述电热水器抬升模块和称重模块组成电热水器称重设备;所述电热水器抬升模块包括用于在称重过程中防止电热水器掉落的称重摆放架、用于控制电热水器升降的电动升降模块,所述电动升降模块的固定端与称重模块的称重平台连接,升降端与称重摆放架相连接。本发明所提供的智能检测装置能够提高检测储水式电热水器的24h固有能耗和热水出水率的自动化程度,提高检测效率和降低工作人员的检测工作强度。

技术研发人员:吴丽滨,吴忠杰,易国贤,黄光保,林鼎添,周军红

受保护的技术使用者:广东省计量科学研究院(华南国家计量测试中心)

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!