电池壳盖焊接检测系统及方法与流程

本技术涉及电池,尤其涉及一种电池壳盖焊接检测系统及方法。

背景技术:

1、电池单体广泛用于电子设备,例如手机、笔记本电脑、电瓶车、电动汽车、电动飞机、电动轮船、电动玩具汽车、电动玩具轮船、电动玩具飞机和电动工具等等。电池单体可以包括镉镍电池单体、氢镍电池单体、锂离子电池单体和二次碱性锌锰电池单体等。

2、电池单体的壳体与端盖焊接过程中,容易出现焊接缺陷。如何提高焊接缺陷的检测精度,成为目前亟需解决的问题。

技术实现思路

1、本技术实施例提供了一种电池壳盖焊接检测系统及方法,其能提高电池单体焊接缺陷的检测精度。

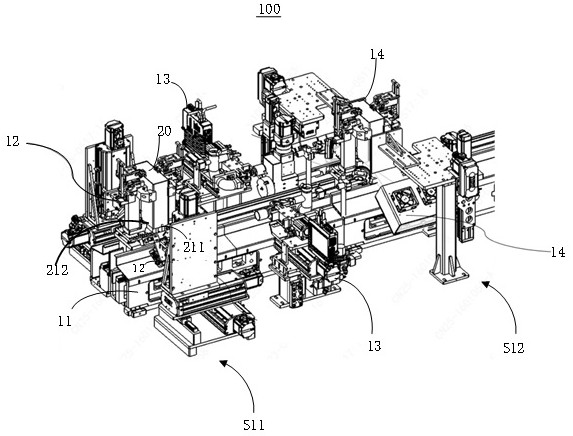

2、第一方面,本技术实施例提供了一种电池壳盖焊接检测系统,包括第一检测装置和上位机,第一检测装置包括第一输送线、第一辊压组件、第一检测组件、第二检测组件,第一输送线用于输送电池单体;第一辊压组件位于第一输送线的两侧,用于对电池单体的壳体和上盖之间的焊道的第一侧边进行辊压;第一检测组件沿第一输送线的输送方向位于第一辊压组件的上游,第一检测组件用于拍摄第一侧边辊压前的焊道图像;第二检测组件沿第一输送线的输送方向位于第一辊压组件的下游,第二检测组件用于拍摄第一侧边辊压后的焊道图像;其中,上位机用于根据第一侧边辊压前的焊道图像和第一侧边辊压后的焊道图像,确定第一侧边的焊接缺陷。

3、上述方案中,电池单体的壳体与端盖焊接后,将电池单体放在第一输送线上,通过第一输送线的输送增强检测的自动化程度,从而提高检测效率。通过第一辊压组件对焊道的第一侧边进行辊压,通过辊压可以提高焊接处的密封性,辊压有助于提高焊道的机械强度,减少焊缝处的松动或裂缝。在辊压前通过第一检测组件拍摄第一侧边辊压前的第一焊道图像,在辊压后通过第二检测组件拍摄第一侧边辊压后的第二焊道图像,焊道检测得更全面,从而提高了焊接缺陷检测的精度,提高了电池单体的可靠性。

4、在一些实施例中,第二检测组件包括结构光相机、平面光源和环形光源,结构光相机设置在第一输送线的两侧,用于拍摄第一侧边辊压后的焊道图像;平面光源设置在第一输送线的两侧,用于照亮焊道的第一侧边;环形光源设置在第一输送线的两侧,用于照亮焊道的r角。

5、上述方案中,通过结构光相机可拍摄得到电池单体的焊道的3d图像,然后关闭结构光相机的光机,点亮平面光源,使用结构光相机中的2d相机拍摄得到第一拍摄图像;然后关闭平面光源,点亮环形光源,使用结构光相机的2d相机拍摄得到第二拍摄图像,将第一拍摄图像与第二拍摄图像合成,可得到灰度正常的焊道2d图像,从而控制了电池单体的r角过曝,在一定程度上防止过漏杀,进一步提高电池单体缺陷的检测精度。

6、在一些实施例中,平面光源包括第一光源和第二光源,第一光源的发光面用于朝向电池单体的壳体;第二光源与第一光源呈垂直设置,第二光源的发光面用于朝向电池单体的上盖。

7、上述方案中,第一光源能够针对点亮电池单体的壳体靠近第一侧边的部分,第二光源能够针对点亮电池单体的上盖靠近第一侧边的部分,能够更全面地照亮第一侧边,提高拍摄图像的清晰度。

8、在一些实施例中,第一输送线的每一侧均设置有两个环形光源,两个环形光源在沿第一输送线的输送方向上分别设置在平面光源的上游和下游。

9、上述方案中,通过在第一输送线的每一侧均设置两个环形光源,能够对焊道的四个r角均能照亮,从而能控制电池单体的焊道的四个r角过曝,进一步提高电池单体缺陷的检测精度。

10、在一些实施例中,第一检测组件包括第一滑轨和第一激光相机,第一滑轨与第一输送线的输送方向呈平行设置;第一激光相机滑动连接于第一滑轨,第一激光相机用于拍摄第一侧边辊压前的焊道图像。

11、上述方案中,通过第一激光相机沿着第一滑轨的移动,拍摄第一侧边辊压前的焊道图像,能够覆盖辊压前的整个第一侧边,提高了检测效率。

12、在一些实施例中,电池壳盖焊接检测系统还包括第二检测装置,第二检测装置包括第二输送线、第二辊压组件、第三检测组件和第四检测组件,第二输送线用于输送电池单体;第二辊压组件位于第二输送线的两侧,用于对电池单体的壳体和上盖的焊道的第二侧边进行辊压;第三检测组件沿第二输送线的输送方向位于第二辊压组件的上游,第三检测组件用于拍摄第二侧边辊压前的焊道图像;第四检测组件沿第二输送线的输送方向位于第二辊压组件的下游,第四检测组件用于拍摄第二侧边辊压后的焊道图像;其中,上位机用于根据第二侧边辊压前的焊道图像和第二侧边辊压后的焊道图像,确定第二侧边的焊接缺陷。

13、上述方案中,电池单体的壳体与端盖焊接后,将电池单体放在第二输送线上,通过第二输送线的输送增强检测的自动化程度,从而提高检测效率。通过第二辊压组件对焊道的第二侧边进行辊压,通过辊压可以提高焊接处的密封性,辊压有助于提高焊道的机械强度,减少焊缝处的松动或裂缝。在辊压前通过第三检测组件拍摄第二侧边辊压前的焊道图像,在辊压后通过第四检测组件拍摄第二侧边辊压后的焊道图像,焊道检测得更全面,从而提高了焊接缺陷检测的精度。分别通过第一输送线和第二输送线对第一侧边与第二侧边的焊接缺陷检测,提高了壳体与端盖之间的焊道缺陷检测完整性。

14、在一些实施例中,第一侧边的长度小于第二侧边的长度。由于第一侧边相对第二侧边更短,使得结构光相机与光源能够更容易覆盖焊接位置。

15、在一些实施例中,第三检测组件包括第二滑轨和第二激光相机,第二滑轨与第二输送线的输送方向呈平行设置;第二激光相机滑动连接于第二滑轨,第二激光相机用于拍摄第二侧边辊压前的焊道图像。

16、上述方案中,通过第二激光相机沿着第二滑轨的移动,拍摄第二侧边辊压前的焊道图像,能够覆盖辊压前的整个第二侧边,提高了检测效率。

17、在一些实施例中,第四检测组件包括第三滑轨和第三激光相机,第三滑轨与第二输送线的输送方向呈平行设置;第三激光相机滑动连接于第三滑轨,第三激光相机用于拍摄第二侧边辊压后的焊道图像。

18、上述方案中,通过第三激光相机沿着第三滑轨的移动,拍摄第三侧边辊压后的焊道图像,能够覆盖辊压后的整个第三侧边,提高了检测效率。

19、第二方面,本技术实施例还提供了一种电池壳盖焊接检测方法,应用于上述任一实施方式的电池壳盖焊接检测系统,检测方法包括:

20、通过第一输送线运输电池单体;

21、在电池单体到达第一辊前检测工位的情况下,通过第一检测组件拍摄电池单体的壳体与上盖之间的焊道的第一侧边辊压前的焊道图像;

22、在电池单体到达第一辊压工位的情况下,通过第一辊压组件辊压焊道的第一侧边;

23、在电池单体到达第一辊后检测工位的情况下,通过第二检测组件拍摄第一侧边辊压后的焊道图像;

24、通过上位机对第一侧边辊压前的焊道图像和第一侧边辊压后的焊道图像进行检测,得到第一侧边的焊接缺陷检测结果。

25、上述方案中,电池单体的壳体与端盖焊接后,将电池单体放在第一输送线上,通过第一输送线的输送增强检测的自动化程度,从而提高检测效率。通过第一辊压组件对焊道的第一侧边进行辊压,通过辊压可以提高焊接处的密封性,辊压有助于提高焊道的机械强度,减少焊缝处的松动或裂缝。在辊压前通过第一检测组件拍摄第一侧边辊压前的焊道图像,在辊压后通过第二检测组件拍摄第一侧边辊压后的焊道图像,焊道检测得更全面,从而提高了焊接缺陷检测的精度。

26、在一些实施例中,通过第二检测组件拍摄第一侧边辊压后的焊道图像的步骤包括:

27、通过结构光相机的光机和2d相机获取焊道的第一侧边的3d图像;

28、屏蔽光机,点亮平面光源,通过2d相机获取第一侧边的第一拍摄图像;

29、关闭平面光源,点亮环形光源,通过2d相机获取第一侧边的第二拍摄图像;

30、将第一拍摄图像与第二拍摄图像合成,得到焊道的第一侧边的2d图像。

31、上述方案中,通过结构光相机可拍摄得到电池单体的焊道的3d图像,然后关闭结构光相机的光机,点亮平面光源,使用结构光相机中的2d相机拍摄得到第一拍摄图像;然后关闭平面光源,点亮环形光源,使用结构光相机的2d相机拍摄得到第二拍摄图像,将第一拍摄图像与第二拍摄图像合成,可得到灰度正常的焊道2d图像,从而控制了电池单体的r角过曝,在一定程度上防止过漏杀,进一步提高电池单体缺陷的检测精度。

32、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!