一种气动燃气蝶阀密封性测试系统及测试方法

本发明涉及一种密封性测试系统,具体是一种气动燃气蝶阀密封性测试系统及测试方法,属于密封性测试。

背景技术:

1、stc气动蝶阀是船舶柴油机相继增压系统进、排气管路控制的关键零部件。其工况温度高达650℃,压力达4公斤。管路中流经气体为船舶发动机燃烧后产生的高温有毒废气,当蝶阀密封性能不佳造成废气泄漏时,舱室气体浓度升高容易导致中毒或发生爆炸,严重危害安全。

2、船用发动机stc系统用气动蝶阀的密封性能主要体现在两方面,即通径方向蝶板与阀座之间的密封和阀轴轴向密封。直接使用发动机作为高温密封试验的气体发生设备成本昂贵、气体利用率低。当试验中管路中的气体流速过慢时,发动机易发生喘振现象,影响试验结果的准确性,且密封试验需要在多种不同的温度和压力条件下测试多组数据,而发动机通常设定在固定的工作循环下,无法满足实际试验需求。

3、采用燃气发生装置发生气体二次加热并调压的方法能够准确控制试验环境要求。完成试验后的气体经冷却装置冷却后可循环利用完成多组试验,提高气体利用率的同时降低了成本,减少环境污染。

技术实现思路

1、发明目的:针对现有技术中存在的不足,本发明提供了一种气动燃气蝶阀密封性测试系统及测试方法,该试验系统通过燃气发生装置发生气体二次加热并调压的方法以满足严格的试验要求。试验气体可经过气体加热装置与冷却装置循环多次利用进行多组变量试验,降低了试验成本,提高了气体利用率。

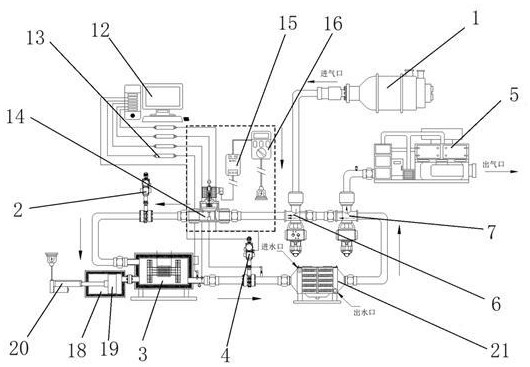

2、技术方案:一种气动燃气蝶阀密封性测试系统,包括燃气发生装置、进口侧气动蝶阀、气体加热装置、出口侧气动蝶阀和废气处理装置;所述燃气发生装置通过第一气动三通球阀和主气体管路连接,所述废气处理装置通过第二气动三通球阀和主气体管路连接;还包括设置在气体加热装置出气口一侧的温度传感器和第一气体压力传感器、安装在出口侧气动蝶阀出风口处的第二气体压力传感器以及安装在出口侧气动蝶阀直接密封盖上的第一烟雾传感器,所述温度传感器和第一气体压力传感器分别与控制主机通过数模转换器信号连接。

3、本发明采用燃气发生装置替换发动机进行测试,通过气体加热装置以及两侧蝶阀的控制,其中进口侧气动蝶阀为已经过测试的合格蝶阀,出口侧气动蝶阀为待检测蝶阀,将实验气体加热,模拟气动蝶阀的工作环境对气动蝶阀的密封性进行测试,解决了直接使用发动机作为高温密封试验的气体发生设备气体利用率低、成本昂贵,且密封试验需要在多种不同的温度和压力条件下测试多组数据,而发动机通常设定在固定的工作循环下,无法满足实际试验需求的问题。使用高精度压力传感器与温度传感器并利用数模转换器将实验中的压力与温度信息传输至电脑,通过此法能够对试验环境进行实时监测与远程控制,当试验过程中的压力和温度发生变化时及时采取相应措施,保证试验结果的准确性。

4、所述第一气动三通球阀和进口侧气动蝶阀之间的管路设置有流量控制组件,所述流量控制组件包括流量比例控制电磁阀、控制器和电流值输入表,所述流量比例控制电磁阀安装在主气体管路上,所述控制器与流量比例控制电磁阀信号连接,所述电流值输入表与控制器信号连接。

5、使用流量比例控制电磁阀能够实现管路内气体流速的定量控制,当管路内气体流速过慢时,减小电流值输入表输入电流,电磁阀柱塞与阀座下降,阀门开口半径减小,阀前气体压力大于阀后压力,气体流速增加,促进气体在管路中循环。

6、所述气体加热装置连通有附加气室,所述附加气室内设有推板,推板通过电推杆控制移动,以改变主气体管路内部的气体压力大小。

7、利用试验气体管道内循环,可变容积附加气室调压的方式能够利用较少量的气体重复使用从而完成多组不同要求的试验,缩短了试验时间,节约成本。

8、所述出口侧气动蝶阀与废气处理装置之间的管路设置有气体冷却装置,所述气体冷却装置包括冷却箱体和设置在冷却箱体内部且上下并列设置的螺旋状冷凝管,所述冷凝管两端分别连接两侧水箱,两侧水箱分别设置有进水口和出水口,冷却箱体中部由气液分离板隔开。

9、实验中,采用完成一组测试,对实验气体进行一次降温的方式,避免多次连续测试,若气动蝶阀存在泄露的情况,则高温实验区域的气体摩尔数会逐渐减少,影响测试准确度,同时多次连续实验会导致推板不断外推,最终超过推杆的有限量程范围,导致测试精度降低,采用多次冷却多次测试的方式,可以有效的增加测试数据的准确性。

10、所述气体加热装置包括加热箱体和加热棒,所述加热箱体由外到内依次设置外衬层、保温隔热层和内衬层,所述加热箱体两端固定设置有法兰盘,所述加热棒两端分别与两侧的法兰盘固定连接。

11、气体加热装置中电磁线圈采用铸铜材料,加热金属棒为多根并联分布结构,采用钽金属材料。金属棒不与电磁加热线圈直接接触,防止线圈因温度过高而失效。

12、所述废气处理装置的进气口管道设置有第二烟雾传感器。

13、所述附加气室与气体加热装置的箱体结构相同,其中所述保温隔热层为岩棉,推板边缘通过k型金属密封圈与附加气室内壁紧密连接。

14、一种气动燃气蝶阀密封性测试方法,包括以下步骤:

15、步骤1:进行测试准备,将主气体管路上的进口侧气动蝶阀和出口侧气动蝶阀打开,将燃气发生装置和废气处理装置与主气体管路连通,打开燃气发生装置,加入重油燃料和氧化剂,打开废气处理装置,实验气体由燃气发生装置生成并通入管道内,排空主气体管路内的空气,通过第二烟雾传感器检测出的环境颗粒物浓度来判断测试气体是否充满整个系统回路;

16、步骤2:进行气动蝶阀密封性测试,将进口侧气动蝶阀和出口侧气动蝶阀关闭,根据当前实验需求对封闭管道内的气体进行加热,温度传感器与压力传感器将试验区域的温度和压力信号通过数模转换器传输至控制主机;

17、通过推动推板,控制管内气体压力值变化以满足不同测试所对应的压力需求;

18、记录出口侧气动蝶阀阀后第二气体压力传感器所测量的压力随时间的变化与进口侧气动蝶阀直接密封盖处的第一烟雾传感器测量的烟雾浓度随时间的变化;

19、步骤3:进行试验后的清理,关闭气体加热装置和气体冷却装置,打开进口侧气动蝶阀和出口侧气动蝶阀,打开第二气动三通球阀,使管路与废气处理装置连通,打开废气处理装置,通入空气将管内废气排至废气处理装置中,通过第二烟雾传感器检测出的环境颗粒物浓度来判断测试废气是否排尽。

20、所述步骤1中,当第二烟雾传感器显示的环境颗粒物浓度数值骤升且趋于稳定时,判定管内空气已经排出;

21、所述步骤2中,进行完毕一组温度值和压力值下的实验后,打开进口侧气动蝶阀和出口侧气动蝶阀,打开气体冷却装置,将高温气体经过气体冷却装置使实验气体温度降低,并在管道中循环,通过温度传感器检测管内实验气体的温度降低至250℃~300℃时,即可开始下一组测试;

22、判断气动蝶阀轴向密封性的方法为,通过观察进口侧气动蝶阀直接密封盖处的第一烟雾传感器测量的烟雾浓度随时间的变化,当检测的环境颗粒物浓度超过35μg/m3,则判定为气动蝶阀轴向密封性能不合格;

23、判断气动蝶阀轴向密封性的方法为,通过观察出口侧气动蝶阀阀后第二气体压力传感器所测量的压力随时间的变化,当第二压力传感器的数值在实验过程中的变化量超过0.3mpa时,则判定为气动蝶阀径向密封性能不合格;

24、所述步骤3中,当第二烟雾传感器显示的环境颗粒物浓度数值骤降且趋于稳定时,判定管内实验气体已经排出。

25、有益效果

26、使用本试验系统解决了直接使用发动机作为高温密封试验的气体发生设备气体利用率低、成本昂贵,且密封试验需要在多种不同的温度和压力条件下测试多组数据,而发动机通常设定在固定的工作循环下,无法满足实际试验需求的问题。利用试验气体管道内循环,可变容积附加气室调压的方式能够利用较少量的气体重复使用从而完成多组不同要求的试验,缩短了试验时间,节约成本。

27、使用高精度压力传感器与温度传感器并利用数模转换器将实验中的压力与温度信息传输至电脑,通过此法能够对试验环境进行实时监测与远程控制,当试验过程中的压力和温度发生变化时及时采取相应措施,保证试验结果的准确性。

28、使用流量比例控制电磁阀能够实现管路内气体流速的定量控制,当管路内气体流速过慢时,减小电流值输入表输入电流,电磁阀柱塞与阀座下降,阀门开口半径减小,阀前气体压力大于阀后压力,气体流速增加,促进气体在管路中循环。

- 还没有人留言评论。精彩留言会获得点赞!