一种轴承运行圆度波动检测装置及检测方法与流程

本发明涉及检测,具体涉及一种轴承运行圆度波动检测装置及检测方法。

背景技术:

1、轴承是机械工程中的一种重要组件,主要用于支撑、限制转动力矩或运动摩擦。它的主要作用是减少摩擦损失、降低磨损、保护机器零件免受损坏。轴承的种类繁多,根据工作环境、工作原理、材料等因素可分为多种类型。常见的轴承有滚珠轴承、深沟球轴承、圆柱滚子轴承、调心球轴承、角接触球轴承、推力球轴承、滚针轴承等。轴承的主要结构包括内圈、外圈、滚动体、保持架和密封圈。其中,滚动体负责承受和分散径向和轴向负荷;保持架使滚动体在运转过程中保持在预定的轨道上;密封圈则用于防止润滑介质泄漏和污染物侵入。轴承的工作原理主要是靠滚动体的滚动来减小摩擦损失。在滚动过程中,由于内圈与外圈的配合,滚动体会不断地改变运动轨迹,使得其始终处于最佳状态下,从而达到降低摩擦损失的目的。轴承的使用范围广泛,涵盖了各种类型的机器设备,如汽车、摩托车、火车、船舶、飞机、机床、电机、家用电器等。

2、轴承强度的检测是指对轴承的力学性能进行测试,以评估其承载能力、刚度、耐久性等关键指标,确保其在使用过程中的可靠性和安全性。以下是几种常用的轴承强度检测方法:拉压试验:通过对轴承施加一定的轴向载荷,测量其抵抗破坏的能力。这种方法可以评价轴承抗疲劳和抗拉力的能力。弯曲试验:通过加载到轴承的最大弯曲应力,检查其弯曲变形和疲劳寿命。冲击试验:模拟实际应用中可能出现的冲击载荷,检查轴承的耐冲击性能。作。高温实验:模拟轴承在实际使用过程中可能遇到的高温条件,检查其热稳定性和抗氧化性能。以上这些测试方法都可以从不同的角度来评价轴承的强度,但具体的测试步骤和方法会因轴承的类型和使用环境而有所不同。同时,为了保证测试结果的准确性,还需要选择合适的测试设备和环境。

3、现有的检测装置多是对轴承的轴向压力进行检测,但是轴承的径向波动也是影响轴承使用的一个评价项目,现有的设备并没有有效的检测方式。

技术实现思路

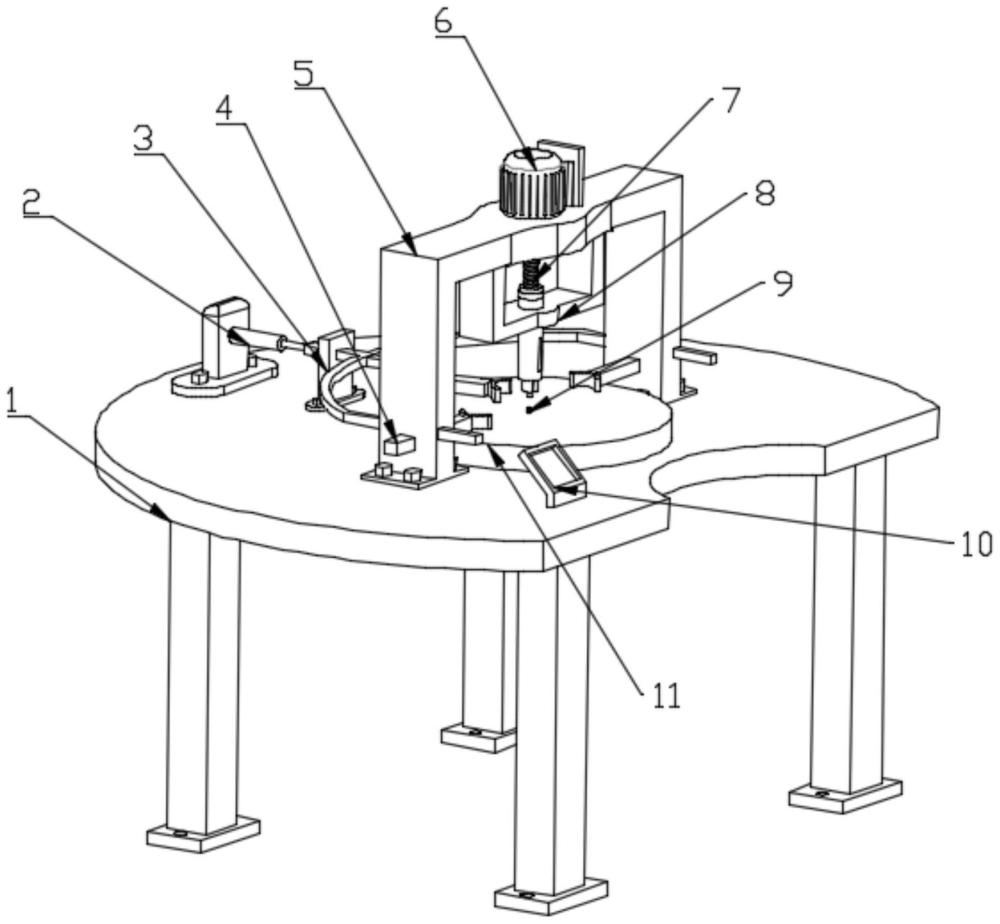

1、为解决上述技术问题,本发明提供一种轴承运行圆度波动检测装置,用于对轴承进行检测,用于检测轴承在运行的情况下其波动情况,所述的轴承运行圆度波动检测装置包括:

2、工作基台,用于形成支撑平台,所述的工作基台的上表面为水平结构,从而保证轴承在检测的过程其轴线可以垂直于水平面,避免检测过程中轴承本身重力造成检测干扰。所述的工作基台底部四角固定设置支撑腿,支撑腿底部可以固定连接在车间的地面上,支撑腿可以焊接在地面上,也可以在支撑腿底部固定连接在垫片,垫片上开设有安装孔,可以通过安装螺栓穿过安装孔将支撑腿固定在地面上,从而完成工作基台的水平支撑安装。由于工作基台的水平要求较高,还可以将工作基台安装在水平气垫装置上,所述的水平气垫装置为现有技术。

3、检测架,固定安装在工作基台上,检测架用于支撑和安装,所述的检测架可以是龙门结构或者三叉结构等,具体在此不再一一赘述,其具体的设置可以根据实际产线情况和操作情况进行设置。

4、夹持件,安装在工作基台上,用于对放置的轴承进行夹持,从而对待检测的轴承外圈进行固定。所述的夹持件至少从轴承的两侧进行夹持,夹持点可以是两个、三个等等,其中以三个为宜,三个夹持点可以分布在轴承的外围,可以是均布设置在轴承的外围并径向分布。

5、转动检测件,安装在检测架上,用于插入到轴承的内圈内,并通过转动使轴承的内圈转动。所述的转动检测件可以是伸缩转动杆和电机组合结构,电机安装在检测架上。伸缩转动杆竖直的转动连接在检测架上,电机输出轴与伸缩转动杆同轴固定连接。伸缩转动杆下端可以嵌入到轴承的内圈,当轴承进行检测时,将伸缩转动杆下端嵌入并固定到固定好的轴承内圈的内部。

6、拉力感应器,用于感应转动检测件的偏转离心力f。具体的可以与离心件连接,用于感应离心件受到的压力。当离心件受到离心力时,拉力感应器可以感应到拉力。

7、控制器,控制器用于通过夹持件对待检测的轴承外圈进行固定;转动检测件嵌入轴承的内圈内并固定;控制转动检测件以一个预设增长速度率使输出角速度ω增长;通过拉力感应器实时检测获得离心力f,直至检测驱动件的输出角速度达到一个预设的最大角速度ωm;控制转动检测件对轴承内圈释放,夹持件对轴承外圈释放;构建一个平面坐标系,所述的平面坐标系横坐标为角速度ω,纵坐标为拉力;并通过转动检测件转动的角速度ω和拉力感应器感应的离心力构建波动曲线ω-f,然后通过波动曲线获得拟合曲线ω-f’;计算获得该轴承的波动程度b,判断波动程度b是否大于一个预先设置标准波动程度b标,如果是,则判定为不合格,如果否,则判定为合格。

8、优选的:夹持件具体的可以包括给进驱动件、驱动鱼叉、夹持叉杆。所述的给进驱动件可以是液压杆、电动伸缩杆等,具体在此不做赘述。所述的给进驱动件固定安装在工作基台上,其可以与工作基台的上表面平行设置。驱动鱼叉,滑动设置工作基台上,所述的驱动鱼叉可以是叉状结构。本实施例中的夹持点为三个,那此处的驱动鱼叉就是为三叉结构,所述的驱动鱼叉中间直接滑动嵌入到检测架,且直接固定连接有夹持叉杆,所述的两侧的驱动鱼叉滑动嵌入到检测架,夹持叉杆滑动嵌入在检测架的内部,三个夹持叉杆滑动方向相交于轴承的放置点中心,两侧的驱动鱼叉上设置有齿纹,对应的夹持叉杆上设置有齿纹,夹持叉杆和驱动鱼叉之间通过传动结构进行传动。夹持叉杆的夹持端需要与轴承外表吻合夹持,避免了检测过程中轴承受外力变动。

9、优选的:所述的传动结构可以是齿轮或者不同直径的齿轮组成的齿轮组,齿轮组可以包括两个齿轮且分别为齿轮a和齿轮b,两个齿轮同轴固定连接且转动连接在检测架的内部,齿轮a、齿轮b分别与驱动鱼叉、夹持叉杆上的齿纹啮合。所述的齿轮a和齿轮b的半径比可以为其中v1和v2分别为中间的夹持叉杆和两侧夹持叉杆的滑动速度。在实际的作业中,两侧的夹持叉杆滑动速度需要大于中间夹持叉杆的滑动速度,这样可以快速的进行夹持和放开,给轴承放置的操作提供空间。三个所述的夹持叉杆需要同时对轴承进行夹持和放开,具体实现需要调节夹持叉杆的长短,具体在此不做赘述。

10、优选的:当工作基台的放置水平不能保证时,放置台下方设置有水平调节件,水平调节件结构多样,其中可以包括:调节螺栓,设置有三个,且螺纹穿过工作基台,调节螺栓上端均布的转动连接在放置台的底部,调节螺栓下端设置有调节柄,调节柄可以是多棱杆等,通过调节螺栓可以调节放置台的水平程度。所述的放置台上表面还可以设置有水平仪,水平仪用于指示放置台的水平度。

11、优选的:所述的转动检测件还可以包括:检测驱动件,检测驱动件固定安装在检测架上,检测驱动件可以是转动速度可调的电机,检测驱动件的输出轴垂直于放置轴承所在的平面,即工作基台或者放置台上表面。丝杆,与检测驱动件的输出轴同轴固定连接,检测架上固定连接有摩擦套,摩擦套的内部可升降的嵌套有丝杆套,丝杆套和摩擦套之间存在摩擦力,此时丝杆套外表可以设置摩擦层或者轴向的防转动条纹,具体在此不做赘述。丝杆下端螺纹嵌入到丝杆套的内部,丝杆套与摩擦套之间的摩擦力大于丝杆套与丝杆之间的摩擦力。丝杆套的下端设置有膨胀件,丝杆套的外侧壁开设有嵌入槽,嵌入槽的内部设置有离心件,离心件受到离心力时可以滑出嵌入槽。所述的离心件可以是配重块和转动杆结构,转动杆转动连接嵌入槽的内部,当离心件嵌入到嵌入槽的内部时,离心件可以与嵌入槽形成、丝杆套外围吻合的弧面结构。

12、优选的:所述的丝杆套上端外围可以设置有转动套,当转动套嵌入到摩擦套的内部时,丝杆套可以在摩擦套的内部自由转动。在检测驱动件的驱动下,丝杆随着检测驱动件的输出轴转动,由于丝杆套和摩擦套之间的摩擦力大于丝杆和丝杆套之间的摩擦力。丝杆套不能在摩擦套的内部转动。在丝杆的转动下,丝杆套在摩擦套的内部轴向滑动向下,膨胀件随着丝杆套下降,当膨胀件嵌入到轴承的内圈时,膨胀件不能降低,丝杆可以带动轴承的内圈转动。离心件受到离心力可以在被拉力感应器感应到。当膨胀件嵌入到轴承的内圈时,此时的转动套进入到摩擦套的内部,此时丝杆套不能轴向升降,丝杆套可以随着丝杆转动。当需要对轴承释放时,需要手动拖动丝杆套使转动套与摩擦套脱离。这样可以大大减少丝杆套与摩擦套之间的摩擦力,使检测更加顺畅。所述的膨胀件可以包括弧形片、连接杆、台型杆和支撑杆。所述的弧形片设置有多个,并径向滑动设置在丝杆套的底部,丝杆套和多个弧形片形成的圆柱需要同轴设置。弧形片的数量可以设置三组为宜。弧形片处于丝杆套轴线的外围,弧形片的内部轴向滑动嵌套有台型杆和支撑杆,支撑杆同轴固定连接台型杆的上下两端,支撑杆的上端轴向滑动嵌套在丝杆套的底部,支撑杆处于的下端伸出弧形片,台型杆上端的半径小于下端的半径,台型杆的斜弧面上开设有多个滑动驱动槽,滑动驱动槽的数量与弧形片的数量一致,弧形片的内弧面上固定连接有连接杆,连接杆滑动嵌套在滑动驱动槽的内部。当丝杆套下降时,支撑杆和弧形片插入到轴承的内圈内,此时的支撑杆抵触到放置台或者工作基台的台面上,丝杆套继续下降,支撑杆相对弧形片轴向移动,由于弧形片不能在丝杆套上轴向滑动,连接杆受到台型杆移动推动弧形片向外移动,从而使弧形片径向向外滑动完成膨胀,以此完成轴承的固定支撑。当丝杆套抬升时,支撑杆失去支撑,在重力的作用下,支撑杆下降会驱动弧形片靠拢,从而完成轴承的释放。此结构可以通过轴承在检测过程中进行对应的结构联动配合,实现各个结构与作业过程吻合并实现结构的有机配合,实现了自动膨胀支撑和释放,达到了机械的自动作业。

13、优选的:所述的放置台上可转动设计有转动凸出,当膨胀件嵌入到轴承的内圈时,支撑杆与转动凸出抵触,当支撑杆随着轴承的内圈转动,转动凸出的设置减少了轴承内圈转动的摩擦力,使轴承的检测更加顺畅和准确。

14、优选的:所述的最大角速度其中fm为轴承的设定承受力,可以通过轴承最大承受力确定,具体在此不做赘述。m为离心件的质量,可以通过设备参数获得,l为离心件连接的转动杆或者拉线的长度,θ为离心件的与丝杆套轴线的角度,由于丝杆套的转动速度较大,此处的θ无限接近90°,则可以理解为

15、优选的:所述的波动程度其中f为波动曲线的纵坐标数值,f’为拟合曲线的纵坐标数值,ω’为表征段终点坐标值,在实际的检测过程中一般取值为ωm,默认为在接近最大的角速度时波动合格,则小于最大角速度均合格,a为表征段长度。

16、本发明还提出了一种轴承运行圆度波动检测方法,包括如下步骤:

17、s1、通过夹持件对待检测的轴承外圈进行固定。

18、s2、转动检测件嵌入轴承的内圈内并固定。

19、s3、控制转动检测件以一个预设增长速度率使输出角速度ω增长。

20、s4、通过拉力感应器实时检测获得离心力f,直至检测驱动件的输出角速度达到一个预设的最大角速度ωm。

21、s5、控制转动检测件对轴承内圈释放,夹持件对轴承外圈释放。

22、s6、构建一个平面坐标系,所述的平面坐标系横坐标为角速度ω,纵坐标为拉力。

23、s7、并通过转动检测件转动的角速度ω和拉力感应器感应的离心力构建波动曲线ω-f,然后通过波动曲线获得拟合曲线ω-f’。

24、s8、计算获得该轴承的波动程度其中f为波动曲线的纵坐标数值,f’为拟合曲线的纵坐标数值,ω’为表征段终点坐标值,a为表征段长度。

25、s9、判断波动程度b是否大于一个预先设置标准波动程度b标,如果是,则判定为不合格,如果否,则判定为合格。

26、本发明的技术效果和优点:本发明可以通过判断出轴承的径向压力承受能力范围内的波动是否合格来评价轴承运行的稳定性,评价能力强。本技术评价仅限于离心力,其他干扰力量较少,不会受到外力干扰,评价更为客观。本技术通过丝杆和丝杆套连接,当轴向重合小时,对离心力干扰小,贴合轴承使用场景。

- 还没有人留言评论。精彩留言会获得点赞!