用于计时器摆轮枢轴的引导轴承的制作方法

用于计时器摆轮枢轴的引导轴承

1.本技术是申请号为201810274357.7,申请日为2018年3月29日,发明名称为“用于计时器摆轮枢轴的引导轴承”的发明专利申请的分案申请。

技术领域

2.本发明涉及一种用于引导计时器轴的旋转的轴承,特别是涉及一种用于计时器轴部或谐振器枢轴的引导轴承,特别是用于计时器摆轮枢轴柄的引导轴承。本发明还涉及包括这样的轴承的钟表减震器或减震器装置。本发明还涉及包括这样的轴承或这样的减震器的钟表机构。本发明还涉及包括这样的轴承或这样的减震器或这样的机构的钟表机芯。本发明还涉及包括这样的轴承或这样的减震器或这样的机构或这样的机芯的计时器。

背景技术:

3.传统的摆轮引导轴承或枢轴装置将摩擦力引入摆轮枢轴中,该摩擦力的大小随振荡器的位置而变化。一般而言,表处于垂直位置(也被称为“悬挂”位置)时的摩擦力高于表处于水平位置或“仰卧”位置时的摩擦力,这意味着摆轮的振幅在表处于垂直位置时比表处于水平位置时更低。振幅差异可以本身显著地表现为运行差异,因此表明了最小化“仰卧-悬挂”差异(即,“仰卧”位置与“悬挂”位置之间的运行差异)对计时器精度的重要性。

4.在传统的摆轮枢轴装置内,各个位置的摩擦力不同,因为摆轮枢轴与引导宝石之间的接触的构造发生变化。当表处于水平位置时,摆杆是垂直的,并且轴的枢轴尖端压住称为托钻的宝石。一般而言,该宝石是平面的并且枢轴的尖端是圆的,这意味着摩擦表面的半径小并且所产生的摩擦力低。当表处于垂直位置时,摆杆处于水平位置并且对形成在宝石中的孔的边缘进行摩擦,该孔通常是橄榄形孔和/或具有圆形边缘的孔。摩擦力较高,因此摆轮的振幅比表处于水平位置时更低。

5.文献ch239786公开了将橄榄形宝石与相对于轴倾斜的托钻转弯部结合的枢轴装置。这意味着,当表处于水平位置时,轴的柱状部分与橄榄形宝石之间的摩擦力可以持续不断地产生,从而增大处于该位置时的摩擦力。

6.文献us2654990公开了一种具有略微圆化的边缘的平头枢轴,该圆化的边缘摩擦具有半球形凹部的托钻。此处的目的还在于通过使表处于水平位置时的枢轴接触表面的摩擦半径最大化来增大处于该位置时的摩擦力。

7.按照相同的模式,专利申请ch704770提出了以倒角终止的枢轴,以便增大表处于水平位置时的摩擦力。

8.由于枢转间隙,特别是径向间隙,上述实施方式根据表的位置在枢轴与宝石之间产生各种接触构造。因此,仍存在水平位置与垂直位置之间的运行差异。

9.还已知其中摆轮枢轴的枢转装置与返回装置制成单件的单件式减震器。例如,文献ch700496涉及一种简化的单件式减震器,其中摆轮枢轴衬套引导装置通过用于使减震器本体弹性地返回的装置来体现。在传统的计时器运行期间,这些弹性返回装置使枢轴衬套紧紧地压住由减震器的本体形成的转弯部,使得它们对摆轮枢轴没有影响。此外,没有给出

关于这样的装置的计时性能的任何信息。

10.文献ch701995涉及一种轴承,其具有在弹簧的作用下紧紧地压住摆轮枢轴的特定特征,所述弹簧被设计成施加相对于摆轮枢轴杆轴向定向的力。轴承和弹簧被预组装在随时可以安装于钟表机芯上的枢轴结构内。目的在于消除枢轴的移动,并因此消除由于表位置的变化而造成的枢轴与轴承之间的接触构造的变化。因此,当计时器在运行时,弹簧被预加载,使得其能够作用于摆轮枢轴上,这与传统的减震器的抗震弹簧不同,该抗震弹簧在冲击情况下在摆轮枢轴的纵向移动的作用下仅通过反作用来起作用。在优选的实施方式中,弹簧具有类似于抗震弹簧的几何形状。作为替代,该弹簧可以采取螺旋弹簧的形式。还提及的是,轴承和弹簧可以制成单件。由于弹簧预加载依赖于枢轴结构的轴向位置,并因此尤其依赖于许多装配公差,因此这样的方案不是最佳的。文献ch701995还公开了用于通过轴向移动枢轴结构(例如,通过轴承本体的外周带螺纹的机构)使得其能够与摆轮夹板上制作的龙头配合来调节弹簧的预加载的装置。此外,还指出,由弹簧产生的力被设定为其允许枢轴装置在冲击情况下适当地运转。因此,枢转和减震功能相互依赖。

11.专利申请ch709905公开了装有叶片的枢轴的各种实施方式。在一种实施方式的替代形式中,由摆轮支撑的两个叶片在可弹性变形的臂的作用下保持压住凹槽的底部。这样的结构需要复杂的构造,限定了两个不同的虚拟枢转轴。在实施方式的替代形式中,由可弹性变形的臂返回的叶片可以限定一个且相同的虚拟枢转轴线,但是需要设置在不同的平面中。这样的实施方式同样也不适合传统的摆轮结构。特别地,在这样的枢轴上的振幅非常有限。

技术实现要素:

12.本发明的目的在于提供一种能够克服上述缺点并改善现有技术中已知的钟表轴承的引导轴承。特别地,本发明提出一种结构简单的引导轴承,其也能够使处于各种钟表装置位置时谐振器的抗震力矩之间存在的差异最小化。

13.根据本发明的引导轴承由权利要求1限定。

14.轴承的各种实施方式由权利要求2至11限定。

15.根据本发明的减震器由权利要求12限定。

16.根据本发明的机构由权利要求13限定。

17.轴承的一种实施方式由权利要求14限定。

18.根据本发明的机芯由权利要求15限定。

19.根据本发明的计时器由权利要求16限定。

附图说明

20.附图通过举例的方式描绘了根据本发明的计时器的实施方式。

21.图1是包括引导轴承的第一实施方式的计时器的一种实施方式的示意图。

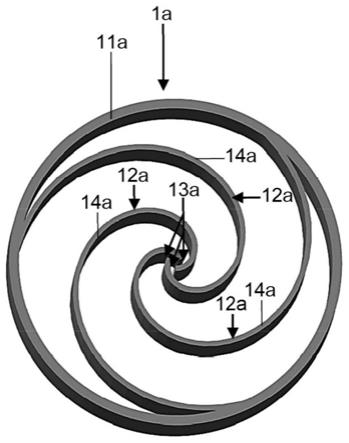

22.图2是引导轴承的第一实施方式的第一替代形式的立体图。

23.图3和图4是引导轴承的第一实施方式的第一替代形式的部分视图,其中摆杆由轴承引导。

24.图5是引导轴承的第一实施方式的第二替代形式的示意图。

25.图6是引导轴承的第一实施方式的第三替代形式的示意图。

26.图7是引导轴承的第二实施方式的立体图。

27.图8和图9是引导轴承的第二实施方式的示意图,其中摆杆由轴承引导。

28.图10是引导轴承的第二实施方式的示意图,其中没有由轴承引导的摆杆。

29.图11至图13是示出特别适用于引导轴承的第一实施方式或引导轴承的第二实施方式的整个轴承结构的示意图。

30.图14是引导轴承的第三实施方式的第一替代形式的正面(face-on)视图。

31.图15是引导轴承的第三实施方式的第二替代形式的正面视图。

32.图16是引导轴承的第三实施方式的第三替代形式的正面视图。

33.图17是针对各种钟表装置位置示出作为谐振器的振幅a的函数的谐振器的品质因子fq的变化,谐振器的摆轮由根据现有技术的轴承引导。

34.图18是针对各种钟表装置位置示出作为谐振器的振幅a的函数的谐振器的品质因子fq的变化,谐振器的摆轮由根据第二实施方式的轴承引导。

具体实施方式

35.在下文参照图1描述计时器130的一种实施方式。例如,计时器为表,特别是手表。计时器包括钟表机芯120,特别是机械钟表机芯。

36.机芯包括钟表机构110,特别是通过发条轮系连接至动力源(例如,主发条盒)的振荡器。振荡器包括谐振器,特别是摆轮和游丝型的谐振器。谐振器包括轴2(例如,在图3和图4中示意性描绘的),例如摆杆。

37.所述机构包括至少一个引导轴承,特别是用于引导谐振器在轴部上的旋转的至少一个轴承1a;1b;1a’;1b’;1c’。该至少一个轴承有利地形成减震器100的一部分,减震器100形成该机构的一部分。优选地,为了引导谐振器的旋转,该机构包括两个减震器100,每个减震器包括谐振器引导轴承。作为优选,谐振器通过两个轴承在轴2的每一侧枢转。同样有利地,谐振器轴到引导轴承的安装引起轴承的至少一部分弹性变形。然后,一旦轴被安装在了引导轴承中,引导轴承就被预加载。

38.有利地,所述的减震器或多个减震器100包括托钻宝石,该托钻宝石因弹簧的作用而返回到稳定位置,并且能够在使谐振器对抗该托钻宝石而移动的加速或冲击的情况下克服弹簧的作用相对于谐振器的轴线而轴向移动。称为抗震弹簧的弹簧被设计用于通过托钻宝石吸收谐振器轴的力,其功能是限制谐振器轴的振动,特别是轴向振动。在冲击的情况下,轴所经受的力经由托钻宝石被抗震弹簧吸收。在传统计时器的运行中,抗震弹簧使托钻宝石和枢轴宝石紧紧地压住由减震器的本体预定的转弯部,使得抗震弹簧对谐振器轴没有轴向作用。通过这种方式,在存在轴向间隙的情况下将谐振器轴安装在减震器内。

39.所述减震器或多个减震器100可以包括枢轴宝石。在这种情况下,当发生使谐振器克服引导轴承的作用而相对于谐振器的轴线径向移动的加速或冲击时,在轴承已经在一定程度上变形之后,谐振器可以抵靠该枢轴宝石。

40.可替代地,所述减震器或多个减震器100可以不包括枢轴宝石。在这种情况下,引导轴承1a;1b;1a’;1b’;1c’可以代替从现有技术中已知的减震器的枢轴宝石。

41.一般而言,引导轴承1a;1b;1a’;1b’;1c’沿轴线21引导轴2,特别是谐振器轴。该轴

承包括被设置成相对于轴线沿径向或大致径向持续不断地对所述轴施加作用(特别是对所述轴施加力)的至少一个挤压元件13a;13b;131a;132a;13a’;13b’;13c’。然而,由于挤压元件/轴界面处的摩擦系数,该作用可能相对于轴21的径向方向倾斜。

42.优选地,该作用垂直于所述轴的轴线21施加。因此,旋转引导功能可以与吸收轴向载荷的功能分离。例如,作用方向与垂直于轴线21的平面形成小于20度或小于10度或小于5度的角度。

[0043]“持续不断地施加”的意思是,当谐振器在机芯的其余部分处于适当位置时,不论机芯在空间中的位置如何,特别是不论谐振器在空间中的位置如何,该作用随时间持续不断地施加。然而,当机芯受到高于预定阈值的加速度时,挤压元件与轴之间的接触可能暂时被中断,例如,该预定阈值是对应于地球重力场的强度的1g量级的阈值,特别是在0.1g和1g之间的阈值。这样的阈值范围有利地允许根据能量考虑最佳地评估轴承,特别是根据轴承对轴引起的摩擦力。然而,加速度阈值可以设定为任何其他值,特别优选大于或等于1g的任何其他值,特别是2g量级。

[0044]

有利地,当谐振器在机芯静止状态处于适当位置并且谐振器在运转时,不论机芯在空间中的位置如何,特别是不论谐振器在空间中的位置如何,对抗由于至少一个挤压元件施加在轴上的作用造成的谐振器的移动的力矩的强度是恒定的或大致恒定的,特别是随时间恒定。有利地,一旦谐振器在机芯的其余部分处于合适的位置时,不论机芯在空间中的位置如何,特别是不论谐振器在空间中的位置如何,由至少一个挤压元件对轴施加的作用的强度是恒定的或大致恒定的,特别是随时间恒定。

[0045]

由轴承引导的轴部可以是枢轴或枢轴柄。枢轴可以特别地具有柱状或截头圆锥状横截面。

[0046]

优选地,轴承包括与至少一个挤压元件配合的至少一个返回元件12a;12b;12a’;12b’;12c’。因此,是至少一个返回元件12a;12b;12a’;12b’;12c’使至少一个挤压元件13a;13b;131a;132a;13a’;13b’;13c’返回与轴2接触。该至少一个返回元件有利地可弹性变形。因此,用于使至少一个挤压元件返回为压在轴上的返回力由至少一个返回元件的弹性变形产生。该至少一个返回元件被限定或设计成确保接触是恒定的,只要计时器所经受的加速度保持低于上文所述的加速度阈值。

[0047]

在下文参照图2至图6描述的第一实施方式中,轴承包括至少一个弯曲叶片14a,特别是三个弯曲叶片或甚至多于三个弯曲叶片,特别是四个或五个弯曲叶片,每个弯曲叶片都构成:

[0048]-用于压在轴上的至少一个挤压元件13a,以及

[0049]-用于使至少一个挤压元件返回到压在轴上的返回元件12a。

[0050]

优选地,叶片被弯曲成螺线形状。特别是该螺线可以使得其由半径与角度成比例或半径与自乘的角度成比例的极坐标方程来限定。作为另一种替代,叶片可以具有任何任意的形状,只要它们表现出合适的刚度。它们可以具有之字形状、直线形状或曲线形状。叶片可以在其两端之间弯曲超过180度,特别是大约270度。对于给定的尺寸,叶片的曲线形状可以优化它们占据的空间,从而获得适于该应用的叶片的机械负荷特征和叶片的刚性特征。叶片的形状可以是平面的(特别是在垂直于轴承的轴线的平面中)。叶片的形状也可以是非平面的。因此,可以增加叶片的有效长度。

[0051]

在下文参照图2至图4描述的第一实施方式的第一替代形式中,轴承主要包括:底架11a,特别是环形底架;以及朝底架的内部延伸的叶片14a,特别是三个叶片。例如,叶片从环形底架的内表面延伸出来。每个叶片都具有凸面和凹面。每个叶片的第一端部都附接至或固定至底架。每个叶片的第二端部都是自由的。在这些自由的第二端部附近,凹面可以形成用于压在轴上的挤压元件。例如,每个挤压元件是在叶片的自由端部附近的凹面的一部分。在所描绘的替代形式中,挤压元件通过凹面在面部形成。这些凹面的曲率半径大于旨在被轴承接受的轴2的半径。例如,这些凹面在挤压元件的水平位置处的曲率半径大于旨在被轴承接受的轴2的半径的五倍。

[0052]

每个挤压元件通过返回元件机械地连接至底架。该返回元件由叶片的一部分构成,该部分将下述部分分开:

[0053]-构成挤压元件的凹面部;以及

[0054]-底架。

[0055]

底架的内面的直径可以是轴2的直径的30倍或甚至40倍。

[0056]

在下文参照图5描述的第一实施方式的第二替代形式中,该轴承与第一实施方式的第一替代形式中描述的轴承的不同之处在于,挤压元件131a在垂直于轴线21的平面中相对于叶片的自由端部垂直地或大致垂直地延伸。因此,该替代形式中的挤压元件131a是相对于叶片的自由端部垂直地或大致垂直地设置的柱状部分。这样的构造特别有利于枢轴相对于轴承的定位和稳定性。因此,可以保证,即使在大量负荷对谐振器作用的情况下,轴2的轴线21仍保持在轴承的中心位置限定的附近区域中。

[0057]

在下文参照图6描述的第一实施方式的第三替代形式中,该轴承与第一实施方式的第二替代形式中描述的轴承的不同之处在于,挤压元件132a包括被设计为限制返回元件12a的变形的转弯部或钩133a。因此,可以保证,即使在大量负荷对谐振器作用的情况下,轴2的轴线21仍保持在轴承的中心位置限定的附近区域中。那么这就避免了在组装轴承时、特别是在将轴2装配到轴承上时或者在谐振器运转时的机芯的运行期间,叶片的断裂风险。例如,转弯部由相对于挤压元件的挤压轴的表面大致垂直地延伸的臂形成。这些转弯部用于与轴承的另一个相邻的挤压元件配合。在图6中,以其中转弯部处于不活动的构造(即,其中它们没有通过接触来与相邻的元件配合的构造)描绘了各个元件。

[0058]

在下文参照图7至图10描述的第二实施方式中,该轴承与第一实施方式中描述的轴承的区别之处在于,叶片14b是直的或直线的(而不是曲线的)。另外,在该实施方式中,挤压元件与轴2的接触的表面是平面的。因此,柔性叶片采取直梁的形式。它们的横截面可以是恒定的。

[0059]

在这种实施方式中,轴承包括限制返回元件的变形的转弯部。具体地,叶片保持接近底架的构成转弯部的表面16。当返回元件的变形达到一定程度时,叶片与该转弯部接触,因此其变形受到限制。那么这就避免了在轴承的组装期间、特别是在将轴2装配到轴承上时或者在谐振器运转时的机芯的运行期间,特别是在冲击情况下,叶片的断裂风险。

[0060]

无论前两个实施方式中的替代形式如何,返回元件都由柔性叶片的一部分构成。优选地,各个柔性叶片形成一个单个部件,从而形成包括底架的单件式轴承。

[0061]

无论前两个实施方式中的替代形式如何,谐振器轴都可以在柔性叶片之间枢转。无论谐振器的位置如何,叶片、特别是挤压元件在它们各自的预加载的作用下紧紧地压住

轴。具体地,当轴被引入轴承时,叶片、特别是返回元件弹性变形。当轴被引入时,这种弹性变形导致具有使叶片返回到其初始位置的倾向的返回力。

[0062]

如图3所描绘的,当表处于水平位置(轴线21处于垂直时的位置)时,每个叶片都对轴施加理论上尽可能最小化的相同的力。理论上,该力适合于引起与处于垂直位置时作用的摩擦力大致相等的摩擦力。当机芯受到高于预定阈值的加速度时,叶片与轴之间的接触可能暂时被中断。可以在0.5g和1g之间的阈值有利地是指,叶片对轴的摩擦力可以尽可能地最小化。

[0063]

当表处于水平位置时,轴的重量理论上不被轴承吸收。例如,该重量被托钻宝石吸收。如图4所描述的,当表处于垂直位置(轴线21水平时的位置)时,谐振器的重量被轴承的叶片吸收。这造成小的移动(垂直于轴线21)。该移动有利地类似于或低于传统轴承中已知的移动。由于这种移动,位于轴上方的叶片比位于轴下方的叶片对轴施加的力更小。只要所有叶片都保持与轴接触,不论谐振器的位置如何,叶片在轴上的负荷的强度之和保持大致相同。因此,当谐振器在机芯内移动时,不论谐振器的位置如何,由叶片在轴上的负荷产生的摩擦力矩的强度也大致保持相同。这具有平衡在各个钟表装置位置之间的谐振器的品质因子的效果。

[0064]

图10部分地描绘了轴承,在轴承上没有安装轴。在该构造中,三个叶片限定半径为r0的内切圆。

[0065]

将轴安装于轴承中时,柔性叶片在rp-r0的距离内弹性变形,即被预加载,rp是在叶片压住轴的点处的轴的半径。

[0066]

因此,每个柔性叶片的预加载力f0由下式给出:

[0067]

f0=k

·

(rp-r0),其中k是每个柔性叶片的刚度。

[0068]

基于静力平衡的研究表明,无论谐振器在空间中的位置如何,由柔性叶片对谐振器的轴引起的静摩擦力矩c都是恒定的或大致恒定的,并且该力矩大致取决于:

[0069]-该预加载力f0(只要它在每个叶片处严格为正),

[0070]-轴与每个柔性叶片之间的摩擦系数η,以及

[0071]-轴的半径rp。

[0072]

因此,无论谐振器的位置如何,静摩擦力矩c都等于或大致等于表处于水平位置(轴2和轴线21垂直取向)时由柔性叶片对谐振器的轴引起的静摩擦力矩ch。在谐振器的图9所描绘的这种构造(并且假设重力p仅沿轴的旋转轴线取向)中,力矩ch可以表示如下:

[0073]

ch=3

·

η

·

f0

·

rp或者ch=3

·

η

·

k(rp-r0)

·

rp

[0074]

因此:

[0075]

c=3

·

η

·

f0

·

rp或者c=3

·

η

·

k(rp-r0)

·

rp

[0076]

由于无论表的位置如何,该值c都是恒定的或大致恒定的,因此其具有平衡各个位置之间的谐振器的品质因子的效果。

[0077]

举例来说,图18示出了随振荡器的振幅和装配有由两个像图7所示的那样的轴承枢转的振荡器的表的空间位置的不同而不同的各个品质因子fq的图。可以看出,无论谐振器的位置如何,这些品质因子fq都是标准化的,并且通过与以传统方式枢转的相同谐振器的品质因子(如图17所描绘的)相比较来看显著如此。

[0078]

预加载力f0可以根据所选的谐振器尽可能地最小化,以优化维持其振荡所需的能

量。力fm的最小强度由极限情况定义,在该极限情况下,在谐振器的重力作用(最大1g的加速度)下,由一个柔性叶片产生的力fi(图8中的f2)被抵消。计算表明,只有在恒定的摩擦η下f0》2

·

p/3才能实现这样的情况,其中p是由谐振器对轴承施加的力。

[0079]

通过遵守该标准,f0可尽可能地最小化,从而产生可能的最小静摩擦力矩,同时平衡处于所有水平和垂直位置的摩擦力矩。

[0080]

更具体而言,每个柔性叶片的刚度k需要满足下述标准:

[0081]

k》2

·

p/(3

·

(rp-r0))

[0082]

无论前两个实施方式中的替代形式如何,这些叶片的横截面可能是恒定的或不恒定的。这些叶片中的每一个也可以由连成一体或不是连成一体的多个叶片构成,以便根据谐振器的各种移动或位置优化并区分它们的刚度。例如,这样的实施方式可以使压住轴的径向力最小化,以便使对轴的摩擦力最小化,同时确保轴线在轴承的中心。

[0083]

无论前两个实施方式中的替代形式如何:

[0084]-一个或多个叶片在挤压元件的附近平行于或大致平行于挤压元件延伸,和/或在挤压元件附近相对于轴线正交地或大致正交地延伸,或者

[0085]-一个或多个叶片在挤压元件附近相对于挤压元件垂直或大致垂直地延伸,和/或在挤压元件附近相对于轴线正交地或大致正交地延伸。

[0086]

无论第一实施方式和第二实施方式如何,例如,叶片以及一般而言轴承可以由镍、镍-磷合金制成或者由硅制成和/或涂覆硅(氧化硅、氮化硅等)。这样的部件优选可以通过电铸或通过刻蚀来制造。或者,这样的部件可以通过电火花加工来加工。

[0087]

在下文参照图14至图16描述的第三实施方式中,轴承包括至少一个径向或大致径向的突起14a’、14b’,每个突起包括:

[0088]-用于压在轴上的至少一个挤压元件;以及

[0089]-用于使至少一个挤压元件返回到压在轴上的返回元件。

[0090]

因此,优选地,轴承包括具有几何形状的环,该环包括指向环的轴线的多个突起或凸起部、特别是指向环的轴线并从指向环的内部的环表面延伸的多个突起或凸起部。优选地,环包括至少两个突起。特别是其可以包括两个或三个或四个或五个或六个突起。

[0091]

优选地,轴承包括由弹性体材料制成的环。轴承可以由天然橡胶或合成橡胶制成,例如氯丁橡胶、聚丁二烯、聚氨酯或者有机硅。

[0092]

作为替代,环可以具有恒定的横截面。在这种情况下,其可以表现为包括连续表面的挤压元件,该连续表面在其整个圆周上或其大部分圆周上(例如,大于240度或大于270度或大于300度)压住轴。因此,在这种替代形式中,轴承包括用于压在轴上的单个挤压元件。该挤压元件由与轴接触的表面组成。位于与轴接触的表面和环的较大直径的表面之间的环的环形部分构成返回元件,在这种情况下是单个返回元件。

[0093]

在下文参照图14描述的第三实施方式的第一替代形式中,轴承1a’包括三个突起14a’。每个突起包括用于压在轴上的挤压元件13a’和用于使挤压元件返回与轴接触的返回元件12a’。挤压元件由与轴接触的突起的表面构成。返回元件由将挤压元件连接至构成底架并且具有恒定的横截面的环11a’的其余部分的突起材料构成。突起是用材料填充的凸起部或凸台。

[0094]

在下文参照图15描述的第三实施方式的第二替代形式中,该轴承与轴承的第三实

施方式的第一替代形式的不同之处在于,突起是已经制作了切口91的凸起部或凸台。因此,轴承可以包括至少一个径向或大致径向的突起,每个突起包括用于压在轴上的至少一个挤压元件和用于使至少一个挤压元件返回到压在轴上的至少一个返回元件,该一个或多个返回元件包括切口。“切口”在此应理解为是指可以特别是通过除切割之外的一些技术、尤其是通过成型产生的任何空穴。这些切口91可以调节每个突起的刚度。

[0095]

在下文参照图16描述的第三实施方式的第三替代形式中,该轴承与第三实施方式的第一替代形式或第三实施方式的第二替代形式的不同之处在于,环机械地连接至、特别是固定至、尤其是二次成型在构成底架的带11c’上。

[0096]

无论实施方式如何并且无论替代形式如何,至少一个返回元件和至少一个挤压元件优选制成一体。

[0097]

在所描述的替代形式和实施方式中,轴承具有三个返回元件和三个挤压元件。然而,无论实施方式如何并且无论替代形式如何,轴承可以具有除了三个之外的多个返回元件以及除了三个之外的多个挤压元件。特别地,无论实施方式如何并且无论替代形式如何,轴承可以具有一个或两个或三个或四个或五个或六个返回元件以及一个或两个或三个或四个或五个或六个挤压元件。优选地,轴承具有的返回元件与其具有的挤压元件一样多。

[0098]

无论实施方式如何并且无论替代形式如何,每个挤压元件的压住轴2的挤压表面可以是平的或凹的或凸的。特别的,所有挤压表面都可以是平的或凹的或凸的。

[0099]

无论实施方式如何并且无论替代形式如何,底架、特别是环形底架可以制成单件或以多个独立的部件生产,特别是以与返回元件同样多的独立的部件生产。在叶片相互独立地生产的情况下,它们都被固定到基座111a上。该基座有利地设置有定位元件,且可能地设置有调节元件,特别是设置有定心元件,例如孔。这些定位元件可以限定轴承的轴线。图12中描绘了这样的包括基座的实施方式。例如,定位元件与销配合。

[0100]

无论实施方式如何并且无论替代形式如何,轴承都可以设置有组装轴承的装置。例如,如图13中所描绘的,底架可以包括开口环,该开口在那里允许其弹性变形,并因此允许叶片在组装期间合适地定位。如图11所描绘的,底架也可以包括连续的环。

[0101]

无论实施方式如何并且无论替代形式如何,轴承都可以包括用于限定返回元件的形变的转弯部。

[0102]

无论实施方式如何并且无论替代形式如何,挤压元件和/或返回元件优选围绕轴线21均匀地成角度分布。

[0103]

所描述的方案旨在通过提出一种轴承来克服位置之间的运行差异的问题,该轴承被构造成无论谐振器的位置如何都在谐振器的轴上产生大致恒定的力。为了实现这一点,轴承具有下述特定的特征:设置有至少一个返回装置,该返回装置被设计成对谐振器的轴施加大致径向的力,并且这样做与谐振器的位置无关。

[0104]

轴承设置有至少一个返回装置,该返回装置被设计成对轴施加大致径向的力,以在轴和轴承之间引起大致恒定的力,并且这样做与表的位置无关。

[0105]

通过这种方式,位置之间的运行差异被减小至严格的最小值。因此,谐振器的品质因子可以是恒定的或大致恒定的,而与谐振器的位置无关,并且可以优化机芯的计时性能。

[0106]

返回装置优选具有支撑谐振器的轴的功能和至少在轴承的横向平面中定位该轴的功能。

[0107]

无论实施方式如何,轴承可以结合到减震器中,特别是结合到传统结构的减震器中。

[0108]

在根据本发明的减震器中,可以注意到,轴向减震功能可以与径向减震功能分开。具体地,轴向减震主要由传统的托钻宝石和传统的抗震弹簧来提供。径向减震功能可以由轴承提供。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1