用于豆瓣酱生产线的多指标多工位检测系统的制作方法

[0001]

本发明涉及豆瓣酱生产品控,具体涉及用于豆瓣酱生产线的多指标多工位检测系统。

背景技术:

[0002]

豆瓣酱是较为传统的发酵制品,主要用于菜肴的调味,豆瓣酱本身的营养丰富,味道鲜美,使其较为广泛的被男女老少所喜爱。通常豆瓣酱的制备原理是利用各种微生物之间相互作用,产生复杂的生物化学反应而将原料中的蛋白质、淀粉等大分子物质中酿造例如醇、酸、脂等呈味元素。

[0003]

豆瓣酱的主要原料是大豆或蚕豆,并在制备过程中配制辣椒、香油、豆油、味精、辣椒等配料,通过混合而形成多样化的品种类别,从而豆瓣酱便具备了不同的生理功能,例如抑制胆固醇、抗肿瘤、降血压、祛除放射性物质、防止胃溃疡、抗氧化作用等。但是通过分析豆瓣酱原料以及传统的工艺过程,影响豆瓣酱品质的因素主要在于原料品质影响,其次可能在制曲时出现外界污染; 以及发酵过程中未留意到的微生物污染。

[0004]

现有的豆瓣酱生产线主要是将大豆、蚕豆进行浸泡、接种制曲、发酵和定量包装,虽然工艺简约,但是豆瓣酱品质变化较大,不同批次之间的具有一定的风味偏差,因此在豆瓣酱的生产过程中,如何确保豆瓣酱的质量是值得研究的。

技术实现要素:

[0005]

本发明的目的在于提供一种用于豆瓣酱生产线的多指标多工位检测系统,以期望豆瓣酱在生产过程中能够及时检测不同工艺步骤下的豆瓣酱品质,确保豆瓣酱不会出现品质偏差的问题。

[0006]

为解决上述的技术问题,本发明采用以下技术方案:一种用于豆瓣酱生产线的多指标多工位检测系统,上述豆瓣酱生产线中从浸泡池到灌装点,每个工艺设备之间设有运输豆瓣酱的绞龙管,上述绞龙管中设有积料口,上述积料口一侧设有检测仓,上述检测仓与积料口之间通过倾斜阀门连通,上述检测仓上设有取料口,上述取料口一侧设有抽检台,由每个抽检台作为相对独立的检测工位;上述检测工位配置有计算机和对应工艺的检测设备,且每个抽检工的计算机数据同步连接,用于由检测设备检测豆瓣酱的指标,并将指标数据通过计算机录入数据;上述豆瓣酱生产线配置有监管室,上述计算机录入的数据均显示在监管室的监控终端上,由监控终端将绞龙管取出的豆瓣酱数据进行汇总,并发送对应指令到不同检测工位的计算机上为工作人员提供指导。

[0007]

作为优选,上述豆瓣酱生产线还包括原料堆和筛选池,上述原料堆与筛选池之间的运输带,上述运输带上方设有摄像头,用于由摄像头连接计算机对物料进行图像取样。

[0008]

进一步的技术方案是,上述运输带包括第一运输段和第二运输段,上述第二运输段位于第一运输段下方,用于物料从第一运输段翻落至第二运输段,上述摄像头为多个,且分别分布在第一运输段和第二运输段上方。

[0009]

作为优选,上述豆瓣酱生产线通过浸泡池输出物料到蒸煮锅炉,且上述浸泡池与蒸煮锅炉之间的检测工位对进行浸泡后的物料抽检,且抽检到的物料放置在抽检台进行挤压,并将浸泡后的挤压后的物料体征参数输入计算机。

[0010]

进一步的技术方案是,上述豆瓣酱生产线通过蒸煮锅炉将物料输送到搅拌池,且上述蒸煮锅炉与搅拌池之间的检测工位对蒸煮锅炉输出的物料进行抽检,检测蒸煮锅炉输出的物料成熟程度,并将成熟度参数输入计算机。

[0011]

作为优选,上述豆瓣酱生产线还包括制曲槽、发酵罐和杀菌池,上述制曲槽、发酵罐和杀菌池依次通过绞龙管连通,且每个绞龙管进行独立启停,上述制曲槽、发酵罐和杀菌池任意一个设施工作时,且工艺设施对应的两个绞龙管处于停止状态。

[0012]

进一步的技术方案是,上述制曲槽中设有电子温湿计,上述电子温湿计将湿度或温度参数的信号输出到监管室的显示单元,由监管室根据湿度和温度参数向操作人员下达对应指令。

[0013]

更进一步的技术方案是,上述制曲槽附近的检测工位至少有一个存放有面粉,用于由操作人员根据监管室的指令向制曲槽中加入一定量的面粉。

[0014]

进一步的技术方案是,上述杀菌池与灌装点之间的检测工位,上述抽检台上放置的检测设备还包括分析天平、电热恒温箱、干燥箱、微波炉和灭菌锅。

[0015]

与现有技术相比,本发明的有益效果是:本发明利用各个绞龙管运输物料,并通过检测工位截取绞龙管中的物料进行抽检,从而确保物料的水分活度和当前物料的的霉菌情况,有利于整个生产线对物料水分的控制,通过对不同工位的物料进行指标性检测,并将参数汇总到监管室,由监管室中的专家,对比正常参数的偏差,进行适应性的调整,使产出的豆瓣酱生化指标达到品质标准,从而有效避免产品偏差,有助于稳定豆瓣酱生产的品质稳定性。通过对应的监管室在生产过程中进行全天候的监控,使用计算机进行常规交互,从而使工作人员能够根据检验结果及时从整个产品线上做出快速优化调整,有效降低次品产出率。

[0016]

本发明的绞龙管能够根据检测需求,适应性的开启倾斜阀门,使物料中随机选取部分落入检测仓,从而工作人员根据检测需求,从取料口中取出检测仓中的物料进行指标检测。

[0017]

本发明通过摄像头和运输带的配合,对物料外部特征进行记录,避免原料堆中存放的物料出现腐坏而不易被察觉的风险。

附图说明

[0018]

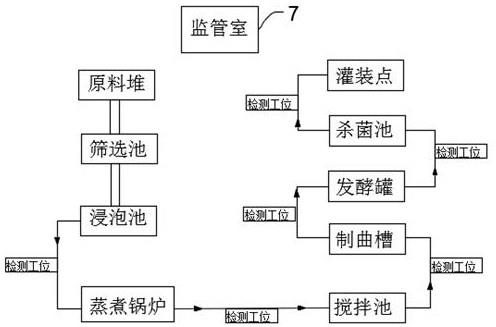

图1为本发明生产线的工艺示意图。

[0019]

图2为本发明绞龙管工作示意图。

[0020]

图3为本发明运输带和摄像头工作示意图。

[0021]

附图标记说明:1-绞龙管、2-积料口、3-检测仓、4-倾斜阀门、5-取料口、6-抽检台、7-监管室、8-运输带、9-摄像头、801-第一运输段、802-第二运输段。

具体实施方式

[0022]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0023]

实施例1:参考图1到图2所示,本发明的一个实施例是,一种用于豆瓣酱生产线的多指标多工位检测系统,上述豆瓣酱生产线中从浸泡池到灌装点,其中,豆瓣酱的主要物料是大豆或蚕豆,大豆或蚕豆也是为豆瓣酱主要原料。对于大豆的生物发酵而言,为了保证豆瓣酱发酵的品质,即发酵过程需要对温度进行控制,由于豆瓣酱生产线属于批量生产模式, 其细节控制较为困难,导致豆瓣酱的生产过程中可能出现杂菌污染;同时豆瓣酱的生产周期相对较长,因此生产过程难免在局部工艺中出现一些偏差;从而导致产品质量不稳定。在实际生产中常见于黄曲霉毒素 可能接近产品标准线,若不对原材料的质量进行严格把控,甚至可能出现部分毒素超标的等安全问题。

[0024]

因此,对于原料而言,包括但不限于大豆、蚕豆、辣椒等,在选料和投入生产线进行生产之前至少各自进行一次原料检测,检测原料上携带的农药和金属物资是否超标,避免原料因为地理条件差异而携带农药残留和重金属残留风险。

[0025]

考虑到,豆瓣酱品质的影响因素较多,因此,每个工艺设备之间设有运输豆瓣酱的绞龙管1,上述绞龙管1中设有积料口2,上述积料口2一侧设有检测仓3,上述检测仓3与积料口2之间通过倾斜阀门4连通,上述检测仓3上设有取料口5,上述取料口5一侧设有抽检台6,由每个抽检台6作为相对独立的检测工位;其中绞龙管1为现有商品,通过绞龙管1中的螺旋输送机,带动物料稳定的匀速移动;通过绞龙管1使各个工艺设备之间完成周转,避免外界环境对物料的污染风险。

[0026]

其中,积料口2置于绞龙管1上,位于积料口2处的螺旋输送机的旋转叶与积料口2对应,从而有效在积料口2降低物料的流动速度,通过在积料口一侧设置检测仓3,并利用倾斜阀门4连接,在取样时,通过打开倾斜阀门4使积料口2中缓慢移动的物料落入倾斜阀门4,在重力作用下,由倾斜阀门4流入检测仓3,并在检测仓3中存放。

[0027]

其中检测仓3为透明玻璃材料制成,并在检测仓3外壁上印刷有刻度尺,当检测仓3中存放的物料满足检测所需时,关闭倾斜阀门4,使绞龙管1中的物料能够正常移动。当工作人员在准备好检测设备的检测试剂后,通过取料口5取出检测仓3中的物料,对物料进行抽检。

[0028]

对于抽检过程,除了检测工艺过程中的豆瓣酱工艺指标外,对于涉及生物反应的工艺设施,其在进入设施前和从设施输出时,原则上均需要检测相应物料的受污染程度,污染程度一般是按照检测菌落总数和霉菌总数确定,其参数指标按照gb47892-94《食品卫生微生物学检验菌落总数测定》的方法进行测定和gb/t4789.15-2003《食品卫生微生物学检验霉菌和酵母计数》方法测定。

[0029]

上述检测工位配置有计算机和对应工艺的检测设备,且每个抽检工的计算机数据同步连接,用于由检测设备检测豆瓣酱的指标,并将指标数据通过计算机录入数据;上述豆瓣酱生产线配置有监管室7,上述计算机录入的数据均显示在监管室7的监控终端上,由监控终端将绞龙管1取出的豆瓣酱数据进行汇总,并发送对应指令到不同检测工位的计算机

上为工作人员提供指导。

[0030]

其中监管室7为独立的工艺监控办公室,其内部轮流驻守技术人员和管控人员,是用于统筹指挥整个生产线的工人调配,以确保生产线处于正常工作,并在特殊情况及时传达对应指令,保障生产安全和工作人员操作安全重要建筑。

[0031]

其中计算机为现有电脑设备,通过检测人员将检测结果录入到计算机中,并同步传输到监管室7的对应终端机上,通过计算机反馈的参数与正常参数进行数据对比,当出现参数范围超过正常工艺偏差时,终端机及时示警,由技术人员根据异常参数提供解决方案至相应工艺操作人员,以便于及时调整生产线的设备参数,避免大量次料产生。

[0032]

实施例2:参考图3所示,本发明的一个实施例是,上述豆瓣酱生产线还包括原料堆和筛选池,上述原料堆与筛选池之间的运输带8,上述运输带8上方设有摄像头9,用于由摄像头9连接计算机对物料进行图像取样,由于物料投入前进行的是抽检,不排除有部分原料可能在前期运输过程中出现腐坏,因此在投入原料堆后,由原料堆将物料运送到筛选池的过程中,需要对物料进行一个兜底的筛选, 即通过摄像头9对运输带8上分布的物料进行图像取样,取样图片可以通过图像处理软件进行智能筛选并配合人工复查的方式进行高效筛选,其中智能筛选主要是利用现有图像处理软件,针对物料表面色调偏差区域进行快速标记,以便于工作人员识别和复查。

[0033]

进一步的是,考虑到物料表面接触运输带8可能出现遮挡风险而不易于识别腐坏物料,故上述运输带8包括第一运输段801和第二运输段802,上述第二运输段802位于第一运输段801下方,用于物料从第一运输段801翻落至第二运输段802,上述摄像头9为多个,且分别分布在第一运输段801和第二运输段802上方,通过第一运输段801上的物料落入第二运输段802,从而实现物料的翻身,通过第二运输段802上的摄像头9进行筛选,从而实现两次筛选,极大避免了可能出现的原料腐坏而不被识别的风险。

[0034]

需要注意的是,该方式仅仅是初步筛选,主要避免批量出现腐坏原料的情况,在实际工艺生产中,筛选池还会进行精细筛选,运输带8的初步筛选有助于提高筛选池的效率,从而降低生物处理前的工艺生产周期。

[0035]

实施例3:本发明的一个实施例是,上述豆瓣酱生产线通过浸泡池输出物料到蒸煮锅炉,且上述浸泡池与蒸煮锅炉之间的检测工位对进行浸泡后的物料抽检,且抽检到的物料放置在抽检台6进行挤压,并将浸泡后的挤压后的物料体征参数输入计算机。浸泡的最佳物料体征为浸泡,物料挤碎后豆内无白心,工作人员用手捏,正常施力情况下容易成均匀的两瓣为适度状态。

[0036]

需要注意的是,通常在浸泡过程中,会影响物料的水分,蚕豆如果含水量如果大于20%,且所处温度在24-30摄氏度之间,则容易产生黄曲霉,从而对物料进行污染,并且在后续工艺过程中可能由此产生一定量的毒性。因此在浸泡后需要对浸泡后的物料进行抽检。

[0037]

进一步的,上述豆瓣酱生产线通过蒸煮锅炉将物料输送到搅拌池,且上述蒸煮锅炉与搅拌池之间的检测工位对蒸煮锅炉输出的物料进行抽检,检测蒸煮锅炉输出的物料成熟程度,并将成熟度参数输入计算机,

对于蒸煮锅炉而言,无论是常压或分压的蒸煮形式,其蒸熟程度要求物料全部均匀且熟透,物料体征处于用手施力出现软而不烂为佳,同时保持整粒存在且不夹心为适度。原则上,物料体征不软这成熟度偏低,若物料体征过于柔软而易碎则成熟度过高,通过工作人员将测试结果输入计算机反馈到监管室7,以便于监管室7监管流程。

[0038]

需要注意的是,搅拌池在搅拌过程中可能会增加盐渍过的辣椒,而辣椒在盐渍过程中可能会产生亚硝酸盐,亚硝酸盐是能使血液中正常携氧的低铁血红蛋白被氧化成高铁血红蛋白,从而血液携氧能力降低,可能而引起组织缺氧气,若人体摄入过高的亚硝酸盐,具有引发疾病的风险。同时在后续发酵过程中,产生亚硝酸盐的形成不可避免, 因此在搅拌池完成搅拌后,对物料进行检测,由于腌渍过程中亚硝酸盐含量均呈先增加后减少的变化趋势,故避免后期且存在超标现象,需要在投入搅拌池前检测盐渍过的辣椒ph值和亚硝酸盐含量。

[0039]

实施例4:本发明的一个实施例是,上述豆瓣酱生产线还包括制曲槽、发酵罐和杀菌池,上述制曲槽、发酵罐和杀菌池依次通过绞龙管1连通,且每个绞龙管1进行独立启停,上述制曲槽、发酵罐和杀菌池任意一个设施工作时,且工艺设施对应的两个绞龙管1处于停止状态。其中制曲槽、发酵罐和杀菌池均为现有生产线设备,且分别在工艺上对应制曲、发酵以及降低保藏风险的必要工艺。

[0040]

因此在任意一个设施工作时,需要降低外界因素的影响,并独立监控对应工艺进度,降低食品污染风险。

[0041]

事实上,豆瓣酱制作过程中黄曲霉毒素的含量在发酵过程和后期成熟阶段增加较为明显,因此除了在发酵过程中定期取样检测外,在成熟后也需要进行菌落总数测定,通过定期取样检测,并上报监管室7,由监管室7制定对应方案,例如在发酵过程中加入食盐来抑制细菌继续繁殖,阻止豆瓣酱出现发酸和变质。需要注意的是,上述优化效率,并不能保证菌落总数处于可控范围,依然存在超标风险, 故定期检测菌落依旧是必须的。

[0042]

进一步的,上述制曲槽中设有电子温湿计,上述电子温湿计将湿度或温度参数的信号输出到监管室7的显示单元,由监管室7根据湿度和温度参数向操作人员下达对应指令。在制曲过程中,实质是为米曲霉等有益微生物提供生长繁殖的环境,同时减少黄曲霉等有害菌繁殖。米曲霉具有很强的蛋白酶合成能力,同时含有丰富的糖苷水解酶, 在豆瓣酱发酵过程中起着核心作用。基于现有豆瓣食品研究,采用添加熟面粉的方式,制曲时间一般为30-36小时,其制曲温度需要控制在28到33摄氏度,且接种量为0.04%为佳。因此需要通过电子温湿计对制曲槽进行温度管控。

[0043]

上述制曲槽附近的检测工位至少有一个存放有面粉,用于由操作人员根据监管室7的指令向制曲槽中加入一定量的面粉。利用淀粉或纤维素提高生产蛋白酶的效率。

[0044]

更进一步的,上述杀菌池与灌装点之间的检测工位,上述抽检台6上放置的检测设备还包括分析天平、电热恒温箱、干燥箱、微波炉和灭菌锅。

[0045]

需要注意的是,通常需要根据原料物质确定先高温后低温发酵,还是先低温后高温发酵,因此制曲后的检测过程中,用电子天平精确称取15克豆瓣酱进行酱,并充分研磨,从中称取五克置于烧杯,用不同缓冲液在40摄氏度的水浴提取半小时,并每隔五分钟进行一次搅拌,最后用纱布过滤两次,得到粗酶液。

[0046]

对中性蛋白酶酶活进行测定:将待测酶液加入试管,在40摄氏度的水浴锅中预热2分钟后,加入同时预热的酪蛋白1毫升,精确保湿十分钟后,立即加入三氯乙酸终止反应,其加入量为两毫升;此时继续保湿20分钟,是的蛋白质充分沉淀,随后用滤纸过滤,再吸取1毫升滤液,加入5毫升碳酸钠和1毫升已经稀释的福林酚试剂,充分摇均,在40摄氏度的水浴锅中保温20分钟,然后对其冷却到室内温度,并在光度计波长为660nm的条件下测试吸光度;而空白组需要在加酪蛋白之前加入三氯乙酸,酶活定义1毫升酶液在一定条件下,十分钟水解干酪素产生1ul酪氨酸为一个蛋白酶活力单位。

[0047]

对淀粉酶酶活的测定:用10毫升质量分数为2%的可溶性淀粉溶液,置于37摄氏度的水浴保温10分钟,加入稀释过的粗酶液1毫升.并在37摄氏度时精确保温5分钟,然后用5毫升0.1mol的硫酸终止反应。取1毫升反应液与5毫升稀释过的碘液混合显色,在光度计波长为620nm下测吸光度。空白组用0.5毫升的蒸馈水代替。淀粉酶活力的定义:在55摄氏度下5分钟内水解1mg淀粉的酶量为一个活力单位。

[0048]

安装实验导入对应产出,由发醇时间的增加,测得豆瓣酱酱醅中分离提取出的中性蛋白酶活力降低,而酱醅中酸性物质生成增加,使得酱醅中ph值逐渐降低,因此,发酵过程中,先低温后高温,从而分解蛋白质角度看,比先高温后低温的发酵方式更好。

[0049]

在本说明书中所谈到的“一个实施例”、“另一个实施例”、

ꢀ“

实施例”、“优选实施例”等,指的是结合该实施例描述的具体特征、结构或者特点包括在本申请概括性描述的至少一个实施例中。在说明书中多个地方出现同种表述不是一定指的是同一个实施例。进一步来说,结合任一实施例描述一个具体特征、结构或者特点时,所要主张的是结合其他实施例来实现这种特征、结构或者特点也落在本发明的范围内。

[0050]

尽管这里参照本发明的多个解释性实施例对本发明进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本申请公开的原则范围和精神之内。更具体地说,在本申请公开、附图和权利要求的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1