一种铸轧机前箱液面测控系统及其测控方法与流程

1.本发明涉及连续铸轧技术领域,尤其涉及一种铸轧机前箱液面测控系统及其测控方法。

背景技术:

2.在铝铸轧的生产过程中,前箱铝液液面的波动会直接影响轧制出的铝板的质量。同时,为了保证铸轧过程的连续性,当铸轧速度变化时,铝液流量也需要相应变化,所以对前箱液面的精确测控就显得尤为重要。

3.目前,在铸轧生产过程中,要求前箱的铝液的液位必须保持稳定,而控制前箱液位的方式,通常是通过人工观察并且手动调整保温炉炉眼钎塞,这种人工控制方式存在铝液速度呈阶梯状变化,造成液面波动大,进而影响产品铸扎质量。严重时可导致断板,使轧制中断,既降低了生产效率,又增加制造成本,占用人工,产品质量不稳定。

4.因此,需要开发一种铸轧机前箱液面测控系统及其测控方法。

技术实现要素:

5.本发明的目的是提供一种铸轧机前箱液面测控系统,能够精准的测量前箱内铝液液位同时联动控制铝液的供应流量,闭环控制,节省了人力,保证了前箱铝液液面稳定,提高了铸轧质量。

6.为解决上述技术问题,本发明采用如下技术方案:

7.本发明一种铸轧机前箱液面测控系统,包括液位测量机构、炉口流量调节机构和电控箱;

8.所述液位测量机构设置在铸轧机前端的前箱上,所述液位测量机构包括支座组件、角位移编码器、第一立杆、第一横杆和第一浮漂,所述角位移编码器通过支座组件支撑在所述前箱上方一侧,所述第一横杆的中间位置连接在所述角位移编码器的中轴上,所述第一立杆底端连接所述第一浮漂并竖直设置在所述前箱中,所述第一立杆顶端销轴连接在所述第一横杆的内端,所述第一横杆的外端设置有调整平衡的第一配重块;所述角位移编码器电连接设置在一旁的所述电控箱的控制器输入端;

9.所述炉口流量调节机构包括电动推杆、连接摆臂、支撑组件和调整堵杆,所述电动推杆底端销轴安装且工作端连接所述连接摆臂的摇柄部分,所述连接摆臂的横杆部分通过所述支撑组件可旋转支撑在流槽上方,所述横杆部分中间位置设置有调整座,所述调整堵杆销轴连接在所述调整座上,所述调整堵杆前端的堵头能够封堵保温炉的出液孔;所述电动推杆电连接到所述电控箱。

10.进一步的,所述支座组件包括第一销轴座和摆臂,所述第一销轴座的底部固定连接在所述铸轧机机架上,所述摆臂的一端通过销轴连接所述第一销轴座,所述角位移编码器设置在所述摆臂的另一端顶部。

11.进一步的,所述液位测量机构还包括第一轴承座,所述第一轴承座内安装有旋转

轴,所述旋转轴和所述角位移编码器中轴同轴连接,所述旋转轴的轴端固定连接在所述第一横杆的中间位置。

12.进一步的,所述第一轴承座的端面上设置有限位螺钉,所述限位螺钉的数量为两个,两个所述限位螺钉分别设置在所述旋转轴两侧限制所述第一横杆的摆动范围。

13.进一步的,所述电动推杆的电机具体采用伺服电机或者变频电机,所述电机电连接到所述电控箱内的伺服或者变频驱动器。

14.进一步的,所述支撑组件包括第二轴承座和连接座,两个所述第二轴承座分别在所述流槽侧壁上方架设所述连接摆臂,所述连接座的顶端安装所述第二轴承座,所述连接座内板通过螺栓连接到焊装块上,所述焊装块焊接在所述流槽侧壁上;所述电动推杆的底端通过销接第二销轴座连接到一旁的支撑架上。

15.进一步的,还包括流槽液面监测机构,所述流槽液面监测机构设置所述流槽靠近所述保温炉的一端;

16.所述流槽液面监测机构包括支架、第二横杆、支点块、第二立杆和第二浮漂,所述支架固定连接在所述流槽侧壁上,所述第二横杆通过中间穿装的所述支点块可摆动连接在所述支架中部的支点底支架顶部,所述第二横杆的一端销轴连接所述第二立杆另一端设置有感应挡边,所述支架在所述感应挡边一侧设置有位移传感器,所述位移传感器电连接到所述电控箱的控制器输入端;所述第二立杆竖直设置在所述流槽内且底端连接所述第二浮漂。

17.进一步的,所述感应挡边具体采用直角边形状钢板,所述位移传感器包括第一位移传感器和第二位移传感器,所述第一位移传感器配合所述感应挡边的下平板边设置,所述第二位移传感器配合所述感应挡边的竖直板边设置。

18.进一步的,所述第一位移传感器具体采用电感式传感器,所述第二位移传感器具体采用接近开关。

19.本发明还公开一种铸轧机前箱液面测控方法,应用上述任一项的铸轧机前箱液面测控系统对前箱液面进行闭环控制,利用角位移编码器采集前箱液面位置并控制电动推杆动作调整铝液的供应流量。

20.与现有技术相比,本发明的有益技术效果:

21.本发明一种铸轧机前箱液面测控系统,通过液位测量机构的设置,建立平衡状态的杆件结构,降低了第一浮漂的负载阻力,能够更好的反应液位变化,更高精度的角位移编码器的采用,能够将液位信号变换为灵敏的角度信号进行采集,提高了液位采集精度通过电动推杆驱动连接摆臂进而带动调整堵杆前后移动,能够调整所述出液孔的流通截面积,进而控制铝液的供应流量;循环采集进行pid计算,闭合控制,做的精准的前箱液面控制。本发明铸轧机前箱液面测控系统及其测控方法,能够精准的测量前箱内铝液液位同时联动控制铝液的供应流量,闭环控制,节省了人力,保证了前箱铝液液面稳定,提高了铸轧质量。

22.此外,通过由第一销轴座和摆臂销轴铰接方式组成的所述支座组件安装角位移编码器,能够灵活的使第一立杆就位,而且发生故障需要检修时,转动摆臂就能够将第一立杆和第一浮漂取出,便于维护检修。通过设置辅助的第一轴承座,增加所述旋转轴承载第一横杆上传递的倾覆力矩,保护了角位移编码器中轴,保证了测量精度和角位移编码器使用寿命。通过限位螺钉的设置,能够对第一横杆的摆动范围进行限制,避免出现超范围偏转而无

法复位。通过采用伺服电机的电动推杆,能够较为精确的控制电动推杆的伸缩行程,进而控制堵头的位移调整所述出液孔的流通截面积;通过采用第二轴承座的所述支撑组件,能够降低旋转阻力,而且稳定性较高;通过手柄和调整座顶部的开口槽的设置,便于人工灵活取用调整堵杆,进行人工干预。通过流槽液面监测机构的设置,能够在流槽靠近保温炉的一端进行采集流动铝液的液位,传递给电控箱的控制器,作为辅助判断的依据。通过第一位移传感器和第二位移传感器的设置,能够采集此处液位的调整点。

附图说明

23.下面结合附图说明对本发明作进一步说明。

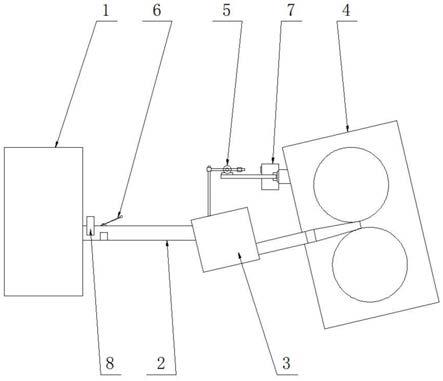

24.图1为本发明铸轧机前箱液面测控系统的组成结构示意图;

25.图2为本发明液位测量机构的主视结构示意图;

26.图3为本发明液位测量机构的俯视结构示意图;

27.图4为图3中a向向视结构示意图;

28.图5为本发明炉口流量调节机构的主视结构示意图;

29.图6为本发明炉口流量调节机构的俯视结构示意图;

30.图7为本发明炉口流量调节机构的侧视结构示意图;

31.图8为本发明流槽液面监控机构的主视结构示意图。

32.附图标记说明:1、保温炉;2、流槽;201、焊装块;202、焊装垫板;3、前箱;4、铸轧机;5、液位测量机构;501、第一销轴座;502、摆臂;503、角位移编码器;504、第一立杆;5041、连接块;505、第一横杆;5051、销接臂;5052、第一配重块;506、第一轴承座;5061、限位螺钉;507、第一浮漂;6、炉口流量调节机构;601、第二销轴座;602、电动推杆;603、连接摆臂;6031、调整座;604、第二轴承座;605、连接座;606、调整堵杆;6061、堵头;6062、手柄;7、电控箱;8、流槽液面监测机构;801、支架;8011、支点底支架;802、第二横杆;8021、感应挡边;803、支点块;804、第二配重块;805、第三配重块;806、第二立杆;807、第二浮漂;808、第一位移传感器;809、第二位移传感器。

具体实施方式

33.本发明的核心是提供一种铸轧机前箱液面测控系统及其测控方法,能够精准的测量前箱内铝液液位同时联动控制铝液的供应流量,闭环控制,节省了人力,保证了前箱铝液液面稳定,提高了铸轧质量。

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.参考附图,图1为本发明铸轧机前箱液面测控系统的组成结构示意图;图2为本发

明液位测量机构的主视结构示意图;图3为本发明液位测量机构的俯视结构示意图;图4为图3中a向向视结构示意图;图5为本发明炉口流量调节机构的主视结构示意图;图6为本发明炉口流量调节机构的俯视结构示意图;图7为本发明炉口流量调节机构的侧视结构示意图;图8为本发明流槽液面监控机构的主视结构示意图。

37.在一具体实施方式中,如图1~7所示,本发明一种铸轧机前箱液面测控系统,包括液位测量机构5、炉口流量调节机构6和电控箱7:

38.液位测量机构5安装在铸轧机4的机架牌坊上,并检测前箱3的液面高度,液位测量机构5包括支座组件、角位移编码器503、第一立杆504、第一横杆505和第一浮漂507,角位移编码器503通过所述支座组件支撑在前箱3上方一侧,第一横杆505的中间位置通过顶丝顶紧固定穿接在角位移编码器503的中轴探出端上,第一立杆504底端连接第一浮漂507并竖直设置在前箱3中,第一立杆504顶端为螺杆并螺纹连接有连接块5041,连接块5041销轴连接销接臂5051,销接臂5051设置在第一横杆505的内端。第一横杆505的外端设置有调整平衡的第一配重块5052。角位移编码器503电连接设置在一旁的电控箱7的控制器输入端。前箱3内铝液液位发生变化后,第一浮漂507带动第一立杆504发生竖直方向移动,进而打破第一横杆505的平衡状态,带动角位移编码器503的中轴旋转一定角度,角度信号反馈到所述控制器输入端。

39.炉口流量调节机构6包括电动推杆602、连接摆臂603、支撑组件和调整堵杆606,电动推杆602底端销轴安装且工作端销接连接摆臂603的摇柄部分。连接摆臂603的横杆部分通过支撑组件可旋转支撑在流槽2上方,横杆部分中间位置设置有调整座6031,调整堵杆606销轴连接在调整座6031上,调整堵杆606前端的堵头6061能够封堵保温炉1的出液孔;电动推杆602电连接到电控箱7。电动推杆602伸缩运动时,带动连接摆臂603的摇柄部分并驱动接摆臂603的横杆部分旋转,进而调整座6031前后摆动带动调整堵杆606前后移动,向前移动时,能够减小所述出液孔的流通截面积,向后移动时,能够增加所述出液孔的流通截面积。

40.所述控制器具体采用plc控制单元并配置有模拟量输入输出模块,所述控制器根据采集到的角度信号计算得到前箱3内铝液液位信息,程序根据设定值范围作出判断,控制电动推杆602伸缩运动,调整流量,并循环采集进行pid计算,闭合控制。

41.通过液位测量机构5的设置,建立平衡状态的杆件结构,降低了第一浮漂507的负载阻力,能够更好的反应液位变化,更高精度的角位移编码器503的采用,能够将液位信号变换为灵敏的角度信号进行采集,提高了液位采集精度通过电动推杆602驱动连接摆臂603进而带动调整堵杆606前后移动,能够调整所述出液孔的流通截面积,进而控制铝液的供应流量;循环采集进行pid计算,闭合控制,做的精准的前箱液面控制。本发明铸轧机前箱液面测控系统及其测控方法,能够精准的测量前箱内铝液液位同时联动控制铝液的供应流量,闭环控制,节省了人力,保证了前箱铝液液面稳定,提高了铸轧质量。

42.在本发明的一具体实施方式中,如图2和图3所示,所述支座组件包括第一销轴座501和摆臂502,第一销轴座501的底部通过螺栓固定连接在铸轧机4机架的焊装垫板上,摆臂502的一端通过销轴连接第一销轴座501,角位移编码器503设置在摆臂502的另一端顶部。

43.具体而言,如图3和图4所示,液位测量机构5还包括第一轴承座506,第一轴承座

506内安装有旋转轴,所述旋转轴和角位移编码器503中轴同轴连接,旋转轴的轴端插接在在第一横杆505的中间孔上并采用顶丝锁紧。所述中间孔的位置根据流槽前箱与铸轧机机架的距离决定,由配重5052调节平衡。

44.具体而言,如图3和图4所示,第一轴承座506的端面上设置有限位螺钉5061,限位螺钉5061的数量为两个,两个限位螺钉5061分别对称安装在旋转轴两侧靠上位置,限位螺钉5061限制第一横杆505的摆动最低位置和最高位置范围。

45.通过由第一销轴座501和摆臂502销轴铰接方式组成的所述支座组件安装角位移编码器503,能够灵活的使第一立杆504就位,而且发生故障需要检修时,转动摆臂502就能够将第一立杆504和第一浮漂507取出,便于维护检修。通过设置辅助的第一轴承座506,增加所述旋转轴承载第一横杆505上传递的倾覆力矩,保护了角位移编码器503中轴,保证了测量精度和角位移编码器503使用寿命。通过限位螺钉5061的设置,能够对第一横杆505的摆动范围进行限制,避免出现超范围偏转而无法复位。

46.在本发明的一具体实施方式中,如图5~7所示,电动推杆602的驱动电机具体采用伺服电机或者变频电机,所述电机电连接到电控箱7内的伺服或者变频驱动器。

47.具体而言,如图5~7所示,所述支撑组件包括第二轴承座604和连接座605,两个第二轴承座604分别在流槽2侧壁上方架设连接摆臂603,连接座605的顶端安装第二轴承座604,连接座605内板通过螺栓连接到焊装块201上,焊装块201焊接在流槽2侧壁上。电动推杆602的底端通过销接第二销轴座601连接到一旁的支撑架上。

48.具体而言,如图6所示,调整堵杆606的杆主体一端设置堵头6061另一端安装有手柄6062,所述杆主体的中间位置设置有销轴,所述销轴放置到调整座6031顶部的开口槽中,形成便于拆卸的销接结构。

49.通过采用伺服电机的电动推杆602,能够较为精确的控制电动推杆602的伸缩行程,进而控制堵头6061的位移调整所述出液孔的流通截面积;通过采用第二轴承座604的所述支撑组件,能够降低旋转阻力,而且稳定性较高;通过手柄6062和调整座6031顶部的开口槽的设置,便于人工灵活取用调整堵杆606,进行人工干预。

50.在本发明的一具体实施方式中,如图8所示,本发明铸轧机前箱液面测控系统还包括流槽液面监测机构8,流槽液面监测机构8设置流槽2靠近保温炉1的一端。

51.流槽液面监测机构8包括支架801、第二横杆802、支点块803、第二立杆806和第二浮漂807,支架801固定连接在流槽2侧壁上,第二横杆802通过中间穿装的支点块803可摆动连接在支架801中部的支点底支架8011顶部,第二横杆802的一端销轴连接第二立杆806另一端设置有感应挡边8021,支架801在感应挡边8021一侧设置有位移传感器,所述位移传感器电连接到电控箱7的控制器输入端;第二立杆806竖直设置在流槽2内且底端连接第二浮漂807。

52.具体而言,流槽液面监测机构8还包括第二配重块(804)和第三配重块块(805),所述第二配重块(804)和第三配重块块(805)可活动穿接在第二横杆802且分别位于支点块803的两侧,能够辅助调整第二横杆802的平衡位置。

53.具体而言,如图8所示,感应挡边8021具体采用直角边形状钢板,所述位移传感器包括第一位移传感器808和第二位移传感器809,第一位移传感器808配合感应挡边8021的下平板边设置,第二位移传感器809配合感应挡边8021的竖直板边设置。

54.具体而言,如图8所示,第一位移传感器808具体采用电感式传感器,第二位移传感器809具体采用接近开关。

55.具体而言,所述接近开关的数量为四个,竖直方向的中间两个所述开关作用为检测液面上升或下降,能够起点动控制堵头6061位置的作用,竖直方向上下两端的所述接近开关作用为加速调整堵头6061位置或液面异常报警。

56.通过流槽液面监测机构8的设置,能够在流槽2靠近保温炉1的一端进行采集流动铝液的液位,传递给电控箱7的控制器,作为辅助判断的依据。通过第一位移传感器808和第二位移传感器809的设置,能够采集此处液位的调整点。

57.本发明还公开了一种铸轧机前箱液面测控方法,应用上述任一具体实施方式中的铸轧机前箱液面测控系统对前箱液面进行闭环控制,利用角位移编码器采集前箱液面位置并控制电动推杆动作调整铝液的供应流量。

58.本发明铸轧机前箱液面测控系统,通过液位测量机构5的设置,建立平衡状态的杆件结构,降低了第一浮漂507的负载阻力,能够更好的反应液位变化,更高精度的角位移编码器503的采用,能够将液位信号变换为灵敏的角度信号进行采集,提高了液位采集精度通过电动推杆602驱动连接摆臂603进而带动调整堵杆606前后移动,能够调整所述出液孔的流通截面积,进而控制铝液的供应流量;循环采集进行pid计算,闭合控制,做的精准的前箱液面控制。本发明铸轧机前箱液面测控系统及其测控方法,能够精准的测量前箱内铝液液位同时联动控制铝液的供应流量,闭环控制,节省了人力,保证了前箱铝液液面稳定,提高了铸轧质量。此外,通过由第一销轴座501和摆臂502销轴铰接方式组成的所述支座组件安装角位移编码器503,能够灵活的使第一立杆504就位,而且发生故障需要检修时,转动摆臂502就能够将第一立杆504和第一浮漂507取出,便于维护检修。通过设置辅助的第一轴承座506,增加所述旋转轴承载第一横杆505上传递的倾覆力矩,保护了角位移编码器503中轴,保证了测量精度和角位移编码器503使用寿命。通过限位螺钉5061的设置,能够对第一横杆505的摆动范围进行限制,避免出现超范围偏转而无法复位。通过采用伺服电机的电动推杆602,能够较为精确的控制电动推杆602的伸缩行程,进而控制堵头6061的位移调整所述出液孔的流通截面积;通过采用第二轴承座604的所述支撑组件,能够降低旋转阻力,而且稳定性较高;通过手柄6062和调整座6031顶部的开口槽的设置,便于人工灵活取用调整堵杆606,进行人工干预。通过流槽液面监测机构8的设置,能够在流槽2靠近保温炉1的一端进行采集流动铝液的液位,传递给电控箱7的控制器,作为辅助判断的依据。通过第一位移传感器808和第二位移传感器809的设置,能够采集此处液位的调整点。

59.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1