生产控制方法、装置、系统、生产设备及介质与流程

1.本发明实施例涉及建筑设备技术领域,尤其涉及一种生产控制方法、装置、系统、生产设备及介质。

背景技术:

2.目前建筑废弃物、尾矿、矿渣、淤泥等的资源化再生利用均是根据固体废物的种类和特性分多种处理方式,根据处理后再生的产品的类别再做成深加工的混凝土制品进行使用。

3.目前,混凝土制品的生产线自动化程度低,在原料及成品运输方面往往需要人工参与,导致运输成本增高。

技术实现要素:

4.本发明实施例提供一种生产控制方法、装置、系统、生产设备及介质,以实现降低人工成本,提高生产效率的效果。

5.第一方面,本发明实施例提供了一种生产控制方法,应用于生产系统,所述生产系统包括至少两个不同生产功能的机器人,该方法包括:

6.获取各机器人的初始位置及生产过程中的目标位置;

7.根据各所述机器人的所述初始位置及所述目标位置规划各所述机器人的工作路径,基于各所述机器人的工作路径和工作时序分别控制对应机器人进行工作,以完成生产任务。

8.第二方面,本发明实施例还提供了一种生产控制装置,应用于生产系统,所述生产系统包括至少两个不同生产功能的机器人,该装置包括:

9.位置获取模块,用于获取各机器人的初始位置及生产过程中的目标位置;

10.路径规划模块,用于根据各所述机器人的所述初始位置及所述目标位置规划各所述机器人的工作路径,基于各所述机器人的工作路径和工作时序分别控制对应机器人进行工作,以完成生产任务。

11.第三方面,本发明实施例还提供了一种生产系统,其中,所述生产系统包括:服务器,控制器和至少两个不同生产功能的机器人;

12.其中,所述服务器用于获取各机器人的初始位置及生产过程中的目标位置,根据各所述机器人的所述初始位置及所述目标位置规划各所述机器人的工作路径,将所述工作路径发送至控制器;

13.所述控制器用于接收所述工作路径,根据所述工作路径和工作时序分别控制对应机器人进行工作;

14.所述机器人用于进行生产工作,以完成生产任务。

15.第四方面,本发明实施例还提供了一种生产设备,其中,所述生产设备包括:

16.一个或多个处理器;

17.存储装置,用于存储一个或多个程序;

18.当所述一个或多个程序被所述一个或多个处理器执行,使得所述一个或多个处理器实现如本发明任意实施例所提供的生产控制方法。

19.第五方面,本发明实施例还提供了一种计算机可读存储介质,其上存储有计算机程序,其中,该程序被处理器执行时实现如本发明任意实施例所提供的生产控制方法。

20.本发明实施例应用于生产系统,生产系统包括至少两个不同生产功能的机器人,通过获取各机器人的初始位置及生产过程中的目标位置;根据各所述机器人的所述初始位置及所述目标位置规划各所述机器人的工作路径,基于各所述机器人的工作路径和工作时序分别控制对应机器人进行工作,以完成生产任务,解决了生产线自动化程度低的问题,实现了降低人工成本,提高生产效率的效果。

附图说明

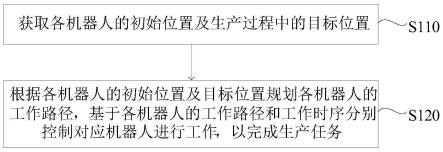

21.图1是本发明实施例一中的一种生产控制方法的流程图;

22.图2是本发明实施例二中的一种生产控制方法的流程图;

23.图3是本发明实施例二中的一种生产控制方法的流程示意图;

24.图4是本发明实施例三中的一种生产控制装置的结构图;

25.图5是本发明实施例四中的一种生产系统的结构示意图

26.图6是本发明实施例五中的一种生产设备的结构示意图。

具体实施方式

27.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

28.实施例一

29.图1为本发明实施例一提供的一种生产控制方法的流程图,本实施例可适用于通过不同功能的机器人进行生产的情况,该方法可以由生产控制装置来执行,具体包括如下步骤:

30.s110、获取各机器人的初始位置及生产过程中的目标位置。

31.在生产如混凝土制品等需多种工艺才可制成的产品时,如需提高生产效率,需多个具有不同生产功能的机器人进行协作,减少人工参与,提升生产线的自动化程度。在控制多个具有不同生产功能的机器人进行协作生产协作时,需获取各机器人的初始位置及成产过程中的目标位置,以通过各机器人的初始位置及目标位置规划各机器人的工作路径,从而控制各机器人根据对应的工作路径进行移动,从而完成生产工作。

32.s120、根据各机器人的初始位置及目标位置规划各机器人的工作路径,基于各机器人的工作路径和工作时序分别控制对应机器人进行工作,以完成生产任务。

33.通过各机器人进行协作完成生产任务,根据产品的生产工艺的时序,确定具有不同生产功能的各机器人的工作时序,根据各机器人的初始位置及目标位置规划各机器人的工作路径,基于各机器人的工作路径和工作时序分别控制对应的机器人进行工作。

34.可选的,基于各所述机器人的工作路径和工作时序分别控制对应机器人进行工

作,包括:基于各所述机器人的工作时序以及工作时长,确定各所述机器人的起始工作时间;基于所述起始工作时间和对应的工作路径分别控制对应机器人进行工作。各机器人的工作时序决定了机器人开始进行工作的先后顺序。通过各机器人的工作时序和工作时长,可以确定各机器人的开始工作时间。示例性的,共有3个不同功能的机器人用于生产工作,分别为机器人1、机器人2和机器人3。它们的工作时序为机器人1,机器人2,机器人3。机器人1的工作时长为1小时,机器人2的工作时长为30分钟,机器人3的工作时长为20分钟,故机器人1的起始工作时间为预设开始工作时间。机器人2在机器人1工作1小时后开始工作,机器人3在机器人2工作30分钟后起始工作。根据各机器人的起始工作时间和工作路径控制各机器人进行工作,以完成生产任务。

35.可选的,基于各所述机器人的工作路径和工作时序分别控制对应机器人进行工作,包括:接收当前工作时序机器人的工作完成信息,触发给下一工作时序机器人发送工作路径,以控制下一工作机器人开始工作;或者,将各工作路径分别发送至对应的机器人,当接收到当前工作时序机器人的工作完成信息时,触发给下一工作时序机器人发送开始工作指令。在控制各机器人进行生产工作时,还可以根据当前工作机器人的工作完成信息触发下一工作时序的机器人开始工作。示例性的机器人a生产出一个胚体时,触发将工作路径发送至下一工作时序的机器人b,控制机器人b根据工作路径开始进行坯体转运的工作。或者,将预先规划好的工作路径分别发送至对应机器人,机器人a生产出一个坯体时,向服务器上报产出一个坯体完成的信息,服务器收到机器人a发送的产出一个胚体完成的信息时,向下一工作时序的机器人b发送开始工作的指令,机器人b根据工作路径进行移动开始进行胚体转运工作。

36.本实施例的技术方案,应用于生产系统,生产系统包括至少两个不同生产功能的机器人,通过获取各机器人的初始位置及生产过程中的目标位置;根据各所述机器人的所述初始位置及所述目标位置规划各所述机器人的工作路径,基于各所述机器人的工作路径和工作时序分别控制对应机器人进行工作,以完成生产任务,解决了生产线自动化程度低的问题,实现了降低人工成本,提高生产效率的效果。

37.实施例二

38.图2为本发明实施例二提供的一种生产控制方法的流程图,本实施例是在上一实施例的基础上的进一步细化,获取各机器人的初始位置及生产过程中的目标位置,包括:获取生产任务,根据所述生产任务确定执行所述生产任务的机器人;获取确定的各机器人的初始位置,并根据所述生产任务确定各所述机器人在执行生产任务过程中的目标位置。确定用于完成生产任务的机器人,并有针对性地获取确定的各机器人的初始位置及执行生产任务过程中的目标位置,无需获取其他不参与当前生产任务的机器人的位置信息,提高信息获取效率,进而提高路径规划效率和生产效率。

39.如图2所示,具体包括如下步骤:

40.s210、获取生产任务,根据生产任务确定执行生产任务的机器人;获取确定的各机器人的初始位置,并根据生产任务确定各机器人在执行生产任务过程中的目标位置。

41.根据预先确定的生产任务确定完成生产任务所需的机器人,确定完成生产任务的机器人的初始位置及在执行生产任务中的目标位置。示例性的,生产任务为生产预设数量的胚体,并将生产出的胚体转运至预设位置,则完成该生产任务的机器人为生产线机器人,

用于获取级配骨料及上料机器人输送的其他原料,生产胚体;上料机器人用于将原料输送至生产线机器人;转运机器人用于将坯体从生产线机器人处转运至预设位置。获取生产线机器人、上料机器人和转运机器人的初始位置,根据生产线机器人、上料机器人和转运机器人各自的生产任务确定执行生产过程中的目标位置。示例性的,生产线机器人需从级配骨料堆处获取级配骨料,用于生产胚体,故生产线机器人的目标位置为级配骨料堆的位置。上料机器人的生产任务为向生产线机器人输送其他原料,故上料机器人的目标位置为生产线机器人接收原料的位置。转运机器人需将生产线机器人生产的胚体转运至预设位置。故转运机器人的目标位置为生产线机器人生产胚体的位置和坯体转运后放置的预设位置。

42.可选的,机器人的目标位置为至少一个,所述机器人用于根据所述工作路径达到任一目标位置时,执行所述目标位置对应的操作。示例性的,转运机器人的目标位置有两个,分别为生产线机器人生产胚体的位置和坯体转运后放置的预设位置。转运机器人到达生产线机器人生产胚体的位置时,获取胚体,将胚体按照规划的工作路径运输至预设位置后,将坯体卸载。

43.可选的,根据所述生产任务确定执行所述生产任务的机器人之后,包括:根据所述生产任务确定各机器人的工作模式。根据机器人的生产任务确定机器人的工作模式,示例性的,转运机器人可将产品转运至预设位置1或预设位置2,转运至预设位置1为工作模式1,转运至预设位置2为工作模式2,根据转运机器人的生产任务,确定转运机器人的工作模式,若生产任务为将产品转运至预设位置1,则确定转运机器人为工作模式1。通过设定多种工作模式,以使机器人完成不同的生产任务。

44.s220、根据各机器人的初始位置及目标位置规划各机器人的工作路径,基于各机器人的工作路径和工作时序分别控制对应机器人进行工作,以完成生产任务。

45.可选的,在生产如混凝土制品时,机器人包括:生产线机器人和至少一个上料机器人;相应的,所述根据各机器人的所述初始位置及所述目标位置规划各机器人的工作路径,包括:基于所述生产线机器人的初始位置及生产原料存储位置规划所述生产线机器人的工作路径;基于所述上料机器人的初始位置、取料位置及所述生产线机器人的工作路径规划中的目标位置规划所述上料机器人的工作路径。在生产混凝土制品时,至少包括生产线机器人和至少一个上料机器人。获取生产线机器人和至少一个上料机器人的初始位置,级配骨料及各原料的取料位置。根据级配骨料的位置即生产线机器人的目标位置和生产线机器人的初始位置,规划生产线机器人的工作路径,控制生产线机器人由初始位置向目标位置移动,以获取级配骨料,生产混凝土制品。根据生产线机器人的目标位置,即生产线机器人获取级配骨料的位置,至少一个上料机器人的初始位置和各原料的取料位置,规划至少一个上料机器人的工作路径,以使上料机器人从初始位置出发,至对应的取料位置处获取原料,将原料输送至生产线机器人。

46.可选的,生产线机器人包括:取料装置、行走装置、生产装置和车架中的至少一种生产装置。可选的,生产线机器人还包括:喂料装置、原料计量装置、原料输送装置、搅拌装置、坯体成型装置、坯体输送装置、坯体码垛装置。上述装置安装于车架上,可通过行走装置带动一起进行移动。行走装置安装在车架下方,具有独立转动的车轮,均带制动,可以通过差速实现转弯及原地换向,其驱动装置为电机驱动;取料装置通过机械臂驱动,拾取级配骨料并送到喂料装置内,喂料装置用于接收取料装置拾取的级配骨料,过皮带将级配骨料传

输至原料计量装置进行称量,上料机器人运输的原料也会通过原料计量装置进行称量,使得每种原料按照预设的工艺配方进行配比。原料输送装置是将计量后的级配骨料及其它种类的原料输送到对应的搅拌装置中;所述的搅拌装置是用来将不同的原料进行均匀的混合搅拌,达到后续成型步骤的要求。成型装置是将搅拌后的一种或多种混合料通过静压和震动成型的原理制成成品的坯体;坯体输送装置是一种水平输送机构,将成型装置产出的每坯体输送到后续的坯体码垛设备位,同时为下次成型的坯体预留放置空间;坯体码坯装置是一个框架式提升装置,将输送机送到位的坯体整体移到码垛位,一层一层的码成目标垛型。

47.可选的,生产线机器人还包括:收尘装置和降尘装置。收尘装置为负压收尘设备,是利用风机形成的负压,将设备中具有一定密封程度的扬尘点的尘吸到集尘袋中。如密封了的皮带,通过负压收尘设备将尘土收集到集尘袋中。降尘装置为流体雾化降尘设备,是在一些开放式扬尘点设置随动作而执行喷雾的雾化喷头,通过雾化降尘来消除扬尘。示例性的,在皮带与各装置间的对接位置,无法进行密封,属于开放性的扬尘点,故需通过流体雾化降尘设备消除扬尘。

48.可选的,生产线机器人可独立配置遥控器,便于操作手离开操作台时在设备周边可处理各种紧急状况并能手动操作关键动作,从空间上扩大了操作人员的活动范围。

49.可选的,机器人还包括:转运机器人、码垛机器人、包装机器人、成品转运机器人和装车机器人的至少一项;相应的,所述根据各机器人的所述初始位置及所述目标位置规划各机器人的工作路径,包括:基于所述转运机器人、所述码垛机器人、所述包装机器人、所述成品转运机器人和所述装车机器人的至少一项的初始位置、所述目标位置中的起点位置和终端位置生产所述转运机器人、所述码垛机器人、所述包装机器人、所述成品转运机器人和所述装车机器人的至少一项的工作路径。根据生产任务,获取转运机器人、码垛机器人、包装机器人、成品转运机器人和装车机器人中至少一项的初始位置,目标位置中的起点位置和终点位置,规划工作路径,以使各机器人根据对应的工作路径进行移动,从而完成生产任务。

50.可选的,机器人包括:控制模块、定位模块,探测模块和路径纠偏模块;其中,所述控制模块用于接收各所述机器人的工作路径,根据所述工作路径控制所述机器人进行工作;所述定位模块用于获取各所述机器人的初始位置及工作过程中的实时位置;所述探测模块用于在所述机器人工作过程中探测所述工作路径中是否有障碍物;所述路径纠偏模块用于控制所述机器人始终沿所述工作路径移动。每个机器人中都包含控制模块、定位模块,探测模块和路径纠偏模块,通过定位模块获取每个机器人的初始位置和在工作过程中的实时位置,通过如wifi等无线通信模块将位置信息发送至总服务器,实现各机器人的位置及作业区域的共享,以使总服务器对各机器人的工作路径进行规划。通过控制模块接收规划好的工作路径,控制机器人根据工作路径移动,在移动过程中通过探测模块探测工作路径中是否有障碍物,若有,将障碍物绕过,若无沿原工作路径移动。可选的,探测模块探测包括:红外探测器、超声波探测器或激光探测器。通过路径纠偏模块控制机器人沿工作路径移动,防止机器人偏离工作路径。

51.可选的,在上述实施例的基础上,对混凝土制品的成产过程进行详细描述,如图3所示,设备电源启动,通过定位模块定位各机器人的初始位置,通过wifi等无线通信设备将

初始位置的三维坐标反馈至服务器,服务器规划各机器人的工作点位置即目标位置,根据初始位置和目标位置规划工作路径,通过无线通信装置将工作路径发送至各机器人的控制模块。生产线机器人启动,生产线机器人的控制模块根据工作路径控制机器人移动,通过探测模块探测路径中有无障碍物,使生产线机器人能够避过障碍物到达目标位置即获取级配骨料合适的取料位置,开始工作。生产线机器人到达目标位置后通过取料装置获取级配骨料,上料至喂料装置。上料机器人从各原料处获取原料,将原料运输至生产线机器人。生产机器人获取各原料后通过计量装置称量,将各原料按照预设的工艺配方进行配比,将计量后的原料通过搅拌装置进行搅拌,搅拌装置为至少一个,根据原料的种类决定,示例性的,原料1与原料2通过搅拌装置1进行搅拌,原料3与原料4通过搅拌装置2进行搅拌。将搅拌后的混合原料通过成型装置根据静压和震动成型的原理进行胚体成型,将成型的胚体放置于托盘中。通过转运机器人将成型的胚体及托盘转运至养护区,胚体养护后变为成品。码垛机器人将胚体与托盘分离,将胚体运输至码垛区进行码垛,包装机器人移动至码垛区与码垛机器人进行协作,对码垛好的胚体进行包装。成品转运机器人移动至码垛区将包装好的坯体转运至成品存放区。当有运输车辆进如到指定区域时,对车辆进行扫描,根据车辆信息定位其载货斗的位置,装车机器人移动至成品堆放区获取成品,将成品装车。

52.各机器人的生产任务完成后将所有装置回归初始运行状态并行走至待工作区等待原料的到达或做好立场准备。示例性的,当混合原料消耗完毕,且转运机器人已将生产线机器人产出的坯体全部运出时,生产线机器人自动将所有装置回归初始运行状态并行走至待工作区等待原料的到达或做好立场准备;当上料机器人对应的原料消耗完毕,且完成了最后一次装载运输至生产线机器人时,上料机器人自动回归初始运行状态并行走至待工作区等待原料的到达或做好立场准备。转运机器人最后一次转运胚体后,回归初始运行状态并行走至待工作区等待原料的到达或做好立场准备。

53.本实施例的技术方案,应用于生产系统,生产系统包括至少两个不同生产功能的机器人,通过获取生产任务,根据生产任务确定执行所述生产任务的机器人;获取确定的各机器人的初始位置,并根据生产任务确定各机器人在执行生产任务过程中的目标位置;根据各所述机器人的所述初始位置及所述目标位置规划各所述机器人的工作路径,基于各所述机器人的工作路径和工作时序分别控制对应机器人进行工作,以完成生产任务,解决了生产线自动化程度低的问题,实现了降低人工成本,提高生产效率的效果。

54.实施例三

55.图4为本发明实施例三提供的一种生产控制装置的结构图,应用于生产系统,所述生产系统包括至少两个不同生产功能的机器人,该生产控制装置包括:位置获取模块310和路径规划模块320。

56.其中,位置获取模块310,用于获取各机器人的初始位置及生产过程中的目标位置;路径规划模块320,用于根据各所述机器人的所述初始位置及所述目标位置规划各所述机器人的工作路径,基于各所述机器人的工作路径和工作时序分别控制对应机器人进行工作,以完成生产任务。

57.在上述实施例的技术方案中,路径规划模块320,包括:

58.起始工作时间确定单元,用于基于各所述机器人的工作时序以及工作时长,确定各所述机器人的起始工作时间;

59.机器人控制单元,用于基于所述起始工作时间和对应的工作路径分别控制对应机器人进行工作。

60.在上述实施例的技术方案中,路径规划模块320,还包括:

61.工作完成信息接收单元,用于接收当前工作时序机器人的工作完成信息,触发给下一工作时序机器人发送工作路径,以控制下一工作机器人开始工作;

62.或者,将各工作路径分别发送至对应的机器人,当接收到当前工作时序机器人的工作完成信息时,触发给下一工作时序机器人发送开始工作指令。

63.在上述实施例的技术方案中,位置获取模块310,包括:

64.生产任务获取单元,用于获取生产任务,根据所述生产任务确定执行所述生产任务的机器人;

65.目标位置确定单元,用于获取确定的各机器人的初始位置,并根据所述生产任务确定各所述机器人在执行生产任务过程中的目标位置。

66.在上述实施例的技术方案中,位置获取模块310,还包括:

67.工作模式确定单元,用于根据所述生产任务确定各机器人的工作模式。

68.可选的,机器人的目标位置为至少一个,所述机器人用于根据所述工作路径达到任一目标位置时,执行所述目标位置对应的操作。

69.可选的,机器人包括:生产线机器人和至少一个上料机器人;

70.相应的,在上述实施例的技术方案中,路径规划模块320,还包括:

71.工作路径规划单元,用于基于所述生产线机器人的初始位置及生产原料存储位置规划所述生产线机器人的工作路径;基于所述上料机器人的初始位置、取料位置及所述生产线机器人的工作路径规划中的目标位置规划所述上料机器人的工作路径。

72.可选的,机器人还包括:转运机器人、码垛机器人、包装机器人、成品转运机器人和装车机器人的至少一项;

73.相应的,在上述实施例的技术方案中,工作路径规划单元,还用于基于所述转运机器人、所述码垛机器人、所述包装机器人、所述成品转运机器人和所述装车机器人的至少一项的初始位置、所述目标位置中的起点位置和终端位置生产所述转运机器人、所述码垛机器人、所述包装机器人、所述成品转运机器人和所述装车机器人的至少一项的工作路径。

74.可选的,机器人包括:控制模块、定位模块,探测模块和路径纠偏模块;其中,所述控制模块用于接收各所述机器人的工作路径,根据所述工作路径控制所述机器人进行工作;所述定位模块用于获取各所述机器人的初始位置及工作过程中的实时位置;所述探测模块用于在所述机器人工作过程中探测所述工作路径中是否有障碍物;所述路径纠偏模块用于控制所述机器人始终沿所述工作路径移动。

75.可选的,生产线机器人包括:取料装置、行走装置、生产装置和车架中的至少一种生产装置。

76.可选的,生产线机器人还包括:收尘装置和降尘装置。

77.本实施例的技术方案,应用于生产系统,生产系统包括至少两个不同生产功能的机器人,通过获取各机器人的初始位置及生产过程中的目标位置;根据各所述机器人的所述初始位置及所述目标位置规划各所述机器人的工作路径,基于各所述机器人的工作路径和工作时序分别控制对应机器人进行工作,以完成生产任务,解决了生产线自动化程度低

的问题,实现了降低人工成本,提高生产效率的效果。

78.本发明实施例所提供的生产控制装置可执行本发明任意实施例所提供的生产控制方法,具备执行方法相应的功能模块和有益效果。

79.实施例四

80.图5为本发明实施例五提供的一种生产设备的结构示意图,如图5所示,生产系统包括:服务器,控制器和至少两个不同生产功能的机器人;

81.其中,服务器用于获取各机器人的初始位置及生产过程中的目标位置,根据各所述机器人的所述初始位置及所述目标位置规划各所述机器人的工作路径,将所述工作路径发送至控制器;所述控制器用于接收所述工作路径,根据所述工作路径和工作时序分别控制对应机器人进行工作;所述机器人用于进行生产工作,以完成生产任务。

82.本实施例的技术方案,应用于生产系统,生产系统包括至少两个不同生产功能的机器人,通过获取各机器人的初始位置及生产过程中的目标位置;根据各所述机器人的所述初始位置及所述目标位置规划各所述机器人的工作路径,基于各所述机器人的工作路径和工作时序分别控制对应机器人进行工作,以完成生产任务,解决了生产线自动化程度低的问题,实现了降低人工成本,提高生产效率的效果。

83.实施例五

84.图6为本发明实施例五提供的一种生产设备的结构示意图,如图6所示,该生产设备包括处理器410、存储器420、输入装置430和输出装置440;生产设备中处理器410的数量可以是一个或多个,图6中以一个处理器410为例;生产设备中的处理器410、存储器420、输入装置430和输出装置440可以通过总线或其他方式连接,图6中以通过总线连接为例。

85.存储器420作为一种计算机可读存储介质,可用于存储软件程序、计算机可执行程序以及模块,如本发明实施例中的生产控制方法对应的程序指令/模块(例如,生产控制装置中的位置获取模块310和路径规划模块320)。处理器410通过运行存储在存储器420中的软件程序、指令以及模块,从而执行生产设备的各种功能应用以及数据处理,即实现上述的生产控制方法。

86.存储器420可主要包括存储程序区和存储数据区,其中,存储程序区可存储操作系统、至少一个功能所需的应用程序;存储数据区可存储根据终端的使用所创建的数据等。此外,存储器420可以包括高速随机存取存储器,还可以包括非易失性存储器,例如至少一个磁盘存储器件、闪存器件、或其他非易失性固态存储器件。在一些实例中,存储器420可进一步包括相对于处理器410远程设置的存储器,这些远程存储器可以通过网络连接至生产设备。上述网络的实例包括但不限于互联网、企业内部网、局域网、移动通信网及其组合。

87.输入装置430可用于接收输入的数字或字符信息,以及产生与生产设备的用户设置以及功能控制有关的键信号输入。输出装置440可包括显示屏等显示设备。

88.实施例六

89.本发明实施例六还提供一种包含计算机可执行指令的存储介质,所述计算机可执行指令在由计算机处理器执行时用于执行一种生产控制方法,应用于生产系统,所述生产系统包括至少两个不同生产功能的机器人,该方法包括:

90.获取各机器人的初始位置及生产过程中的目标位置;

91.根据各所述机器人的所述初始位置及所述目标位置规划各所述机器人的工作路

径,基于各所述机器人的工作路径和工作时序分别控制对应机器人进行工作,以完成生产任务。

92.当然,本发明实施例所提供的一种包含计算机可执行指令的存储介质,其计算机可执行指令不限于如上所述的方法操作,还可以执行本发明任意实施例所提供的生产控制方法中的相关操作。

93.通过以上关于实施方式的描述,所属领域的技术人员可以清楚地了解到,本发明可借助软件及必需的通用硬件来实现,当然也可以通过硬件实现,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品可以存储在计算机可读存储介质中,如计算机的软盘、只读存储器(read-only memory,rom)、随机存取存储器(random access memory,ram)、闪存(flash)、硬盘或光盘等,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本发明各个实施例所述的方法。

94.值得注意的是,上述生产控制装置的实施例中,所包括的各个单元和模块只是按照功能逻辑进行划分的,但并不局限于上述的划分,只要能够实现相应的功能即可;另外,各功能单元的具体名称也只是为了便于相互区分,并不用于限制本发明的保护范围。

95.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1