一种钢水质量窄窗口智能化稳定控制的方法

1.本发明涉及钢铁冶炼领域,特别涉及一种钢水质量窄窗口智能化稳定控制的方法。

背景技术:

2.在整个炼钢区段内,铁水预处理工序主要控制[s]含量;转炉工序主要控制[c]含量、[p]含量及出钢温度;lf炉具有升温、脱硫、脱氧以及合金化的功能,由于设备相对简单,冶炼成本较低,因此适用于除超低碳钢的大多数钢种,或者作为精炼双联中的一个精炼工序;rh精炼具有真空脱碳、真空脱气、均匀成分和温度、合金化及提高钢洁净度的作用。rh精炼处理周期短、生产能力大、精炼效果好、终点控制精确,rh精炼终点[c]《0.003%,适用于对碳含量、气体含量要求严格的钢种,包括低碳薄板钢、超低碳深冲钢、厚板钢、硅钢、轴承钢和重轨钢。目前铁水预处理、转炉、lf精炼、rh精炼均已具备自动化操作水平。

[0003]

虽然现有转炉、lf精炼以及rh精炼模型可以针对冶炼操作进行一定的指导,但是涉及整个炼钢区段的最佳工艺路线选择、工序界面功能优化、过程工艺参数的窄窗口控制等还需进一步提升。

技术实现要素:

[0004]

本发明的目的是为了解决现有技术中存在的缺点,本发明旨在提供一种钢水质量窄窗口智能化稳定控制的方法,用于解决现有技术中存在的上述问题。

[0005]

本发明的上述技术目的将通过以下所述的技术方案予以实现。

[0006]

一种钢水质量窄窗口智能化稳定控制的方法,包括如下步骤:

[0007]

s1.确定精炼目标参数;

[0008]

s2.将所述精炼目标参数作为自适应因子;

[0009]

s3.以所述自适应因子作为条件,在钢水质量窄窗口控制数据库中找出满足该条件的最佳精炼路径;

[0010]

s4.对该最佳精炼路径上的精炼出站参数、精炼进站参数、转炉参数和铁水预处理出站参数进行评估计算得到各参数的控制目标值;

[0011]

s5.根据所述最佳精炼路径和所述各参数的控制目标值,对钢水进行稳定控制。

[0012]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述步骤s1中的精炼目标参数包括精炼钢液目标成分、目标钢液温度、钢液目标全氧t.o含量、目标冶炼时长和目标生产成本。

[0013]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述s3具体为:以上述自适应因子作为条件,在钢水质量窄窗口历史控制数据库中,采用迭代+自适应计算方式,找出满足自适应因子条件的数据,即停止迭代计算,根据找出的数据输出对应满足自适应因子条件的最佳精炼路径。

[0014]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,若未找到满

足自适应因子条件的数据,则以进行4次迭代计算后得到的数据作为根据,来输出与对应满足自适应因子条件的最佳精炼路径,具体为:若根据所述条件无法匹配出20炉数据,则在确保钢液目标成分一致的条件下,将所述精炼目标参数取值范围上下限增长10%进行第一次迭代;若还未满足20炉数据,将所述精炼目标参数取值范围上下限增长12%进行第二次迭代;若还未满足20炉数据,将所述精炼目标参数取值范围上下限增长15%进行第三次迭代;若还未满足20炉数据,将所述精炼目标参数取值范围上下限增长20%进行第四次迭代。

[0015]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述步骤s4中对精炼进站参数、转炉参数和铁水预处理出站参数进行评估,得到各参数对应的减分,所述减分为将所述精炼进站参数、转炉参数和铁水预处理出站参数与对应的各所述精炼目标参数作差取绝对值后与相应的权重和系数的乘积值。

[0016]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述各参数的控制目标值的计算公式为

[0017][0018]

式中s

tot

表示各参数的控制目标值,n取2至5中的任意一个数值。。

[0019]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述s4中的精炼出站参数包括精炼出站时的钢液成分、钢液温度、t.o含量、冶炼时长和生产成本;精炼进站参数包括精炼进站时的钢液成分、钢液温度和t.o含量。

[0020]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述转炉参数包括转炉出钢成分,钢液温度、t.o含量、时间节奏、对应转炉生产成本、入炉铁水成分和入炉铁水温度。

[0021]

如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,铁水预处理出站参数包括预处理出站铁水成分和铁水出站温度。

[0022]

本发明还提供了一种钢水,所述钢水由本发明所提供的方法制得。

[0023]

本发明的有益技术效果

[0024]

本发明实施例提供的钢水质量窄窗口智能化稳定控制的方法,首先,确定精炼目标参数;其次,将所述精炼目标参数作为自适应因子;之后以所述自适应因子作为条件,在钢水质量窄窗口控制数据库中找出满足该条件的最佳精炼路径;对该最佳精炼路径上的精炼出站参数、精炼进站参数、转炉参数、铁水预处理出站参数进行评估计算得到各参数的控制目标值;最后根据所述最佳精炼路径和所述各参数的控制目标值,对钢水进行稳定控制。本发明根据设定精炼目标参数确定最佳精炼路径和控制目标值,实现了对钢水质量的窄窗口智能化稳定控制,能够为钢铁流程技术智能化发展提供关键技术支撑。

附图说明

[0025]

以下,结合附图来详细说明本发明的实施例,其中:

[0026]

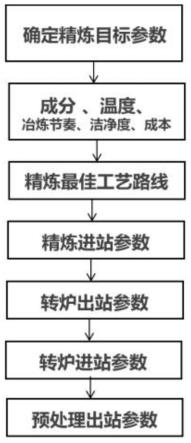

图1为本发明的实施例中的方法流程示意图;

[0027]

图2为本发明的实施例中的窄窗口控制实施工艺流程示意图。

具体实施方式

[0028]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述,但本发明的实施方式不限于此。

[0029]

如图1所示,本发明的一种钢水质量窄窗口智能化稳定控制的方法,包括如下步骤:

[0030]

s1.确定精炼目标参数;

[0031]

s2.将所述精炼目标参数作为自适应因子;

[0032]

s3.以所述自适应因子作为条件,在钢水质量窄窗口控制数据库中找出满足该条件的最佳精炼路径;

[0033]

s4.对该最佳精炼路径上的精炼出站参数、精炼进站参数、转炉参数、铁水预处理出站参数进行评估计算得到各参数的控制目标值;

[0034]

s5.根据所述最佳精炼路径和所述各参数的控制目标值,对钢水进行稳定控制。

[0035]

具体操作步骤如下:

[0036]

a01.根据工艺要求确定精炼钢液目标成分、目标钢液温度、钢液目标全氧t.o含量、目标冶炼时长、目标生产成本;

[0037]

a02.将所述精炼钢液目标成分、目标钢液温度、钢液目标全氧t.o含量、目标冶炼时长、目标生产成本作为自适应因子,并按次序作为作为判定最佳精炼路径的依据;

[0038]

a03.以上述自适应因子作为条件,在钢水质量窄窗口历史控制数据库中,采用迭代+自适应计算方式,找出满足自适应因子条件的数据,即停止迭代计算,根据找出的数据输出对应满足自适应因子条件的最佳精炼路径;如未找到满足自适应因子条件的数据,则以进行4次迭代计算后得到的数据作为根据,来输出与对应满足自适应因子条件的最佳精炼路径。

[0039]

a04.在确定最佳精炼路径后,通过迭代计算对选取的最佳精炼路径上的精炼出站参数进行评分计算,先进行减分计算,对精炼进站参数、转炉参数、铁水预处理出站参数进行评估,得到各参数对应的减分,所述减分为将所述精炼进站参数、转炉参数、铁水预处理出站参数与所述精炼目标参数作差取绝对值后与相应的权重和系数的乘积值。公式如下:

[0040][0041]

上述公式中,s

ei

表示精炼出站参数的减分;

[0042]qei

表示精炼出站参数,可从钢水质量窄窗口历史控制数据库中获得;

[0043]q*ei

表示事先确定的精炼目标参数;

[0044]

γ表示精炼出站参数的权重;

[0045]

η表示精炼出站参数的系数;

[0046]

i取1到5中的任意一个数值。

[0047]

其中权重是为了区分不同精炼出站参数的计算优先级,系数是为了降低不同不同精炼出站参数的数量级系数带来的计算差值。

[0048]

以精炼出站减分计算为例,其余目标参数均是按照以上过程进行评分。i取1时,s

e1

表示精炼出站钢液目标成分参数的减分;i取2时,s

e2

表示精炼出站钢液目标温度参数的减分;i取3时,s

e3

表示精炼出站钢液目标全氧含量参数的减分;i取4时,s

e4

精炼出站钢液目标

冶炼时长参数的减分;i取5时,s

e5

精炼出站钢液目标生产成本参数的减分。

[0049]

a05.根据步骤a04计算获得的精炼出站参数的减分来计算精炼出站参数的得分,计算公式如下:

[0050][0051]

其中,s

tot

表示精炼出站参数的得分,此处n取值为5。

[0052]

由以上计算可以看出,得分计算采用满分制100分,由该100分减去精炼出站参数的减分,最终得到精炼出站参数的得分。最高的精炼出站参数即为与事先确定的目标参数最匹配的实例,将用此实例对下一步精炼进站参数进行找寻。

[0053]

a06.采用与步骤a04-a05相同的计算方式对精炼进站中的钢液成分、钢液温度、t.o含量进行减分计算,并按照相应参数对精炼进站钢液成分、钢液温度、t.o含量进行控制最终得出上述各项精炼进站参数的得分,在此步骤中上述公式中的n取值为3,选取得分最高精炼进站参数实例对下一步转炉出钢参数进行找寻。

[0054]

a07.采用与步骤a04-a05相同的计算方式对转炉出钢成分,钢液温度、t.o含量、冶炼时长以及对应转炉生产成本进行计算,得到各自相应的得分,在此步骤中上述公式中的n取值为5,选取得分最高的转炉出钢参数实例对下一步转炉出钢参数进行找寻。

[0055]

a08.采用与步骤a04-a05相同的计算方式对转炉入炉铁水成分、入炉铁水温度进行计算,得到各自相应的得分,在此步骤中上述公式中的n取值为2。

[0056]

a09.采用与步骤a04-a05相同的计算方式对铁水预处理出站铁水成分、铁水出站温度进行计算,得到相应的得分,在此步骤中上述公式中的n取值为2。

[0057]

a10.通过以上步骤a04-a05得到最佳路径上的各工序的相关参数的相应得分,并以各得分作为目标控制值,对铁水预处理、转炉、精炼过程等按照前述目标控制值采用最佳精炼路径进行进行稳定控制,最终得到钢液成分优异、钢液温度合适、钢液全氧含量t.o合格、精炼阶段冶炼时长合理、精炼工序生产成本最低的钢液。

[0058]

优选地,本发明的实施例中精炼出站参数包括精炼出站时的钢液成分、钢液温度、t.o含量、冶炼时长和生产成本;精炼进站参数包括精炼进站时的钢液成分、钢液温度和t.o含量;所述转炉参数包括转炉出钢成分,钢液温度、t.o含量、时间节奏、对应转炉生产成本、入炉铁水成分和入炉铁水温度;铁水预处理出站参数包括预处理出站铁水成分和铁水出站温度。

[0059]

优选地,本发明的实施例中的步骤a03针对迭代+自适应计算方式具体为:针对自适应因子:目标钢液成分、目标钢液温度、目标全氧t.o含量、目标冶炼时长和生产目标产成本,在钢水质量窄窗口控制数据库中匹配出20炉完全一致或接近的精炼出站数据,根据找出的数据输出对应满足自适应因子条件的最佳精炼路径,具体过程如下:

[0060]

a031,由于在精炼设备中,仅有rh精炼炉具有脱除钢中气体成分功能,因此,首先根据自适应因子-钢液目标成分来对最佳路径进行判断,钢液目标成分中的气体成分含量有且不限于氮含量[n]、氢含量[h]、目标钢液温度、目标钢液全氧含量t.o,根据钢液目标成分判断钢液是否需要经过rh真空炉冶炼。若需要,则目前精炼步骤预设为铁水预处理-转炉(bof)-rh精炼-连铸(cc);若经过此步骤判断不需要经过rh精炼,则目前精炼步骤预设为铁水预处理-转炉(bof)-lf精炼-连铸(cc);

[0061]

a032,由于在精炼设备中,lf(ladle furnace)钢包炉具备加热、脱氧、脱硫以及合金化功能,因此根据目标钢液成分中的碳[c]、硫[s]以及其他合金元素含量(有且不限于锰、硅、铝、铬、铌、铜、钒、钼、镍等),因此,根据自适应因子中的目标钢液温度判断是否需要经过lf钢包炉冶炼;

[0062]

a0321,根据a031若判断不需要经过lf精炼,那么预设铁水预处理-转炉(bof)-rh精炼-连铸(cc)的精炼路径确定为铁水预处理-转炉(bof)-rh精炼-连铸(cc);

[0063]

a0322,根据a031若判断需要经过lf精炼,那么预设铁水预处理-转炉(bof)-rh精炼-连铸(cc)路径变更精炼路径为铁水预处理-转炉(bof)-lf精炼-rh精炼-连铸(cc)。

[0064]

a0323,若精炼步骤预设为铁水预处理-转炉(bof)-lf精炼-连铸(cc),则精炼路径确定为铁水预处理-转炉(bof)-lf精炼-连铸(cc);

[0065]

a033,若根据a032确定的三条精炼路径均可以达到某一特定目标成分、目标温度,则继续根据目标冶炼时长、目标生产成本综合考虑,最终得到钢液成分一致、钢液温度合适、生产节奏紧凑、成本理想的最佳精炼路径。

[0066]

在a03中若未找到满足自适应因子条件的数据,则以进行4次迭代计算后得到的数据作为根据,来输出与对应满足自适应因子条件的最佳精炼路径,具体为:若根据钢液目标成分、目标钢液温度、目标t.o含量、目标冶炼时长、目标生产成本无法匹配出20炉数据,则在确保钢液目标参数,包括全部钢液目标成分、目标钢液温度、目标t.o含量、目标冶炼时长、目标生产成本完整的条件下,将钢液目标成分、目标钢液温度、目标t.o含量、目标冶炼时长、目标生产成本取值范围上下限增长10%进行第一次迭代;若还未满足20炉数据,将钢液目标成分、目标钢液温度、目标t.o含量、目标冶炼时长、目标生产成本取值范围上下限增长12%进行第二次迭代;若还未满足20炉数据,将钢液目标成分、目标钢液温度、目标t.o含量、目标冶炼时长、目标生产成本取值范围上下限增长15%进行第三次迭代;若还未满足20炉数据,将钢液目标成分、目标钢液温度、目标t.o含量、目标冶炼时长、目标生产成本取值范围上下限增长20%进行第四次迭代,根据此处迭代,找寻出20炉数据,为下一步钢液评分,并以各得分作为目标控制值,对铁水预处理、转炉、精炼过程等按照前述目标控制值采用最佳精炼路径进行进行稳定控制,最终得到钢液成分优异、钢液温度合适、钢液全氧含量t.o合格、精炼阶段冶炼时长合理、精炼工序生产成本最低的钢液。

[0067]

优选地,本发明的实施例中的步骤a05具体包括以下内容:

[0068]

a051,表1是根据钢液成分、温度、生产节奏、洁净度以及生产成本组成的规则数据库规约表。

[0069]

表1规则数据库计算规约表

[0070]

[0071][0072]

a052.由表1可以看出,其中的数据大致分为4个优先级,优先级最高的是钢液成分,其中钢液[c]、[p]、[s]是控制最为严格的元素成分;[si]、[mn]、[ti]、[als]、[ni]、[cr]、[v]等合金成分因为过程可调作为第二优先级;钢液温度同样作为第二优先级考虑;第三优先级的是冶炼时长以及钢液全氧t.o,钢液全氧t.o是钢液洁净度的一个重要指标,在此作为钢液洁净度的一个参考;生产成本也被考虑在规则数据库中,在数据库中优先级放在最后。

[0073]

a053.规则数据库中利用规则数据库规约表,将计算规约表中的计算项,利用成分权重、成分评分比例、计算次数比重差进行迭代计算,并通过自学习方法调整成分权重和成分评分比例,通过不断自我学习、自我修正,逐步实现最接近现场生产数据的最优评分计算规则。

[0074]

上述说明示出并描述了本发明的若干优选实施例,但如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本发明所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求书的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1