冶金自动化控制与边缘计算系统及方法、一体机、介质与流程

1.本发明涉及冶金自动化信息技术领域,具体地,涉及一种冶金自动化控制与边缘计算系统及方法、一体机、介质。

背景技术:

2.面对冶金自动化控制系统的复杂性,加之在新一代信息技术和互联网技术的不断渗透和蔓延下,冶金自动化控制也有原有相对封闭的使用环境逐渐打破,开放性和互联性越来越强使得工业控制系统与各种业务系统的协作成为可能,工业设备、人、信息系统通过数据紧密的联系在一起,系统一体化、设备标准化、设备智能化、业务协同化、信息共享化、决策需求全景化、全部过程网络化等也成为冶金自动化控制系统的发展需求。特别是自动化控制系统中的关键系统数据采集系统、过程控制系统,监控系统,智能控制系统的灵活部署,安全可靠,集中控制的需求迫在眉睫。

3.要解决上述冶金自动化控制行业的问题,就要解决边缘采集及监控、过程控制,信息控制、智能控制等各系统的统一协调和整体部署。而要解决整体部署问题就要考虑冶金自动化的发展特点,现场远程无线的操作需求、过程控制的实时性要求、智能控制的灵活部署需求以及整体系统的安全需求。

4.经过检索,专利文献cn104883715a公开了一种移动切换管理系统、方法及主控制器、边缘控制器,通过在一种或多种类型的移动接入网中分别设置边缘控制器,以及在各移动接入网连入核心网的交换机侧设置主控制器,边缘控制器根据获得的各个移动接入网内的与各无线接入点关联和/或被各无线接入点覆盖的终端的状态信息,分析终端的事件类型,并根据事件类型为网内或网间移动切换类型,分别由边缘控制器或主控制器控制终端的网内或网间的移动切换,从而实现对终端进行全局性的、更加高效的移动切换管理。但是该现有技术中设计的边缘控制器主要针对通讯行业移动接入的信息的处理、切换路线模型计算及实现路径的边缘控制器,不包括数据的采集、实时性和非实时性的系统融合方案,不能满足冶金自动化边缘一体机多系统融合的需求。

5.专利文献cn206069075u公开了一种纺丝边缘动程控制系统,通过设置带动往复导丝机构产生横向偏移的修正连杆往复导杆,边缘控制器通过驱动机构控制往复导丝机构的横向移动,控制导丝头在其边缘位置产生横向偏移,能有效避免由于正反转切换等机械惯性而产生的凸边现象。该现有技术中设计的边缘控制系统是针对特定场景的一定系统控制,并不涉及多种系统的融合,也没有涉及自动控制系统中实时系统和非实时系统等多系统融合的解决方法,不能满足冶金自动化控制与边缘计算一体机多系统融合的需求。

6.专利文献cn112770565a公开了一种边缘一体机柜、边缘一体机及其安全防护系统,均包括防护主机、柜门柜体闭合/分离探测器、摄像头、指纹电子锁、sim卡模块和扬声器,其中:柜门柜体闭合/分离探测器,用于检测所述柜门与柜体之间的闭合与分离;摄像头,用于监测所述机柜周围环境;指纹电子锁,用于将所述柜门锁到所述柜体上;扬声器,用于本系统的安全防护报警;防护主机用于在指纹电子锁未开启而柜门柜体闭合/分离探测

器反馈柜门与柜体已分离时,通过扬声器播报安全告警信息,同时联动控制摄像头对机柜周围环境进行照片抓拍,并通过sim卡模块向预设号码发送异常信息。该现有技术是用于提高边缘一体机的物理安全防护,不涉及多种系统的融合,不能满足冶金自动化控制与边缘计算一体机多系统融合的需求。

7.面对冶金自动化边缘系统的特别需求,需要设计一种兼顾数据采集,实时过程控制,智能信息控制的冶金自动化控制与边缘计算一体机。

技术实现要素:

8.针对现有技术中的缺陷,本发明的目的是提供一种冶金自动化控制与边缘计算系统及方法、一体机、介质,通过系统的构建和设计,实现冶金自动控制的边缘数据采集标准化和灵活化、系统的统一配置和部署、逻辑控制和模型控制的集中、系统的部署的简洁和通用,设计实现冶金自动化控制与边缘计算一体机。

9.根据本发明提供的一种冶金自动化控制与边缘计算系统,包括:

10.强实时操作单元:强实时操作单元及时响应外部事件的请求,在规定的时间内完成对该事件的处理,并控制所有实时任务协调一致的运行,且强实时操作单元满足冶金自动化控制要求;

11.弱实时操作单元:弱实时操作单元与冶金自动化控制相连,在指定的或者确定的时间内完成系统功能和外部或内部、同步或异步时间做出响应,数据传输在规定范围内延迟对用户不会造成很大影响;

12.非实时操作单元:相对于强实时操作单元和弱实时操作单元对系统控制延时的要求以及在线控制的要求,非实时操作单元对自动化过程控制进行数据样本的采集和离线分析并将分析结果应用与实时系统,以服务于冶金生产控制。

13.优选地,还包括:

14.其他操作单元:针对冶金自动化控制与边缘计算一体机核心控制功能的需求,建立其他操作、分析及通讯系统单元;

15.虚拟底层单元:为实现冶金自动化控制与边缘计算一体机上层系统单元而部署的基础系统平台;

16.通用硬件平台:满足冶金自动化自动化控制与边缘计算一体机所需系统功能要求的各项硬件性能指标的硬件平台。

17.根据本发明提供的一种冶金自动化控制与边缘计算一体机,包含上述的冶金自动化控制与边缘计算系统,包括:

18.云化plc容器:通过对现场传感器的数据采集和执行器的控制实现采集和控制的实时性;

19.工业互联网平台容器:在工业互联网平台容器中安装服务器操作系统,部署工业互联网平台边缘节点,边缘节点上的数据作为边缘计算一体机的全局数据,经授权的前提下可被其他容器应用;

20.人工智能平台容器:在人工智能平台容器中安装实时操作系统,部署工业人工智能算法平台,算法平台可调度硬件平台上的通用能力;

21.虚拟化桌面容器:在虚拟化桌面容器中安装服务器操作系统,部署虚拟云桌面系

统,生产现场只需要安装客户端即可远程登陆云桌面;

22.5g专网mep容器:在5g专网mep容器中安装服务器操作系统,部署5g专网运营管理平台,将该平台集成到工业互联网平台可以对5g专网进行监控和管理。

23.优选地,在云化plc容器中安装实时操作系统,将plc runtime部署到实时操作系统上,实时操作系统为plc控制程序运行提供高实时的计算能力,plc控制程序依托于plc runtime运行,实现对现场传感器的数据采集和执行期的控制,plc控制程序和传感器、执行器通过5g网络承载。

24.优选对,工业互联网平台容器上部署的工业互联网平台边缘节点包含数据采集组件、数据库、数据治理组件、数据应用组件、视频融合组件、集控组件和应用组态组件,提供数据标准化采集、边缘侧数据治理、数据存储、数据应用、过程控制应用以及集控中心画面构建。

25.优选地,算法平台可调度硬件平台上gpu计算能力、提供工业人工智能应用算子、算法的通用能力,使其快速构建生产现场的工业人工智能应用。

26.优选地,虚拟云桌面容器作为云化plc容器的编程终端和控制终端、工业互联网平台容器的开发终端和画面终端以及人工智能平台容器的开发终端和应用终端。

27.根据本发明提供的一种冶金自动化控制与边缘计算方法,使用上述的冶金自动化控制与边缘计算一体机进行冶金自动化控制与边缘计算,包括如下步骤:

28.步骤s1:利用冶金自动化边缘一体机对接现场设备进行数据采集;

29.步骤s2:针对冶金自动化边缘一体机进行配置;

30.步骤s3:将冶金自动化边缘一体机各系统之间的通讯连通,边缘一体机公用的底层硬件网络能进行实时系统和非实时系统之间的通讯,从而进行毫秒级的大数据量通讯。

31.优选地,步骤s1包括如下步骤:

32.步骤s1.1:对于需要实时监控的现场设备,通过现场工业实时以太网的形式将远程i/o和边缘一体机的强实时操作单元直接对接进行数据的采集和实时控制;

33.步骤s1.2:对于弱实时或者非实时控制的数据,配置灵活多样的数据采集形式,轻量级的采用类似mqtt协议进行消息的订阅发布,或者采用标准物联网协议上传数据,通讯方式无线、有线均可,特别是针对临时增加或者布线困难的场景,可提供带无线终端的设备直接对接边缘一体机。

34.根据本发明提供的一种存储有计算机程序的计算机可读存储介质,所述计算机程序被处理器执行时实现上述的方法的步骤。

35.与现有技术相比,本发明具有如下的有益效果:

36.1、本发明通过实现边端数据的采集,从而进行灵活配置,建立了更便捷的数据拉通模式,提高了数据采集的效率,降低整体实施难度。

37.2、本发明通过提出全栈式的边缘一体机解决方案,使得硬件配置更加灵活,扩展性更高,利用率和冗余设计更高效,降低自动化控制系统的成本。

38.3、本发明由于采用开放式的架构,灵活的配置方案,使得冶金自动化一体机的技术方案更可靠、可信及可控。

39.4、本发明采用的标准化硬件和标准化软件可降低现场实施难度,实施人员不需要关心硬件和软件平台技术,可快速开展业务方面的应用开发和数据应用创新。

40.5、本发明克服了颠覆传统的现场控制应用一定要现场开发、运维的模式的技术问题,开发人员和运维人员可异地进行项目部署调试和运维。

附图说明

41.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

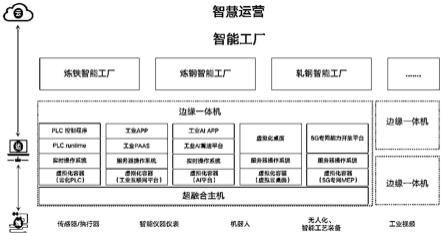

42.图1为本发明中冶金自动化控制与边缘计算一体机的业务架构图;

43.图2为本发明中冶金自动化控制与边缘计算系统的构成图;

44.图3为本发明中冶金自动化控制与边缘计算一体机测试设计系统示意图。

具体实施方式

45.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

46.如图2所示,本发明提供了一种冶金自动化控制与边缘计算系统,包括:

47.强实时操作单元:强实时操作单元及时响应外部事件的请求,在规定的时间内完成对该事件的处理,并控制所有实时任务协调一致的运行,且强实时操作单元满足冶金自动化控制要求。

48.弱实时操作单元:弱实时操作单元与冶金自动化控制相连,在指定的或者确定的时间内完成系统功能和外部或内部、同步或异步时间做出响应,数据传输在规定范围内延迟对用户不会造成很大影响。

49.非实时操作单元:相对于强实时操作单元和弱实时操作单元对系统控制延时的要求以及在线控制的要求,非实时操作单元对自动化过程控制进行数据样本的采集和离线分析并将分析结果应用与实时系统,以服务于冶金生产控制。

50.其他操作单元:针对冶金自动化控制与边缘计算一体机核心控制功能的需求,建立其他操作、分析及通讯系统单元。

51.虚拟底层单元:为实现冶金自动化控制与边缘计算一体机上层系统单元而部署的基础系统平台。

52.通用硬件平台:满足冶金自动化自动化控制与边缘计算一体机所需系统功能要求的各项硬件性能指标的硬件平台。

53.如图1所示,本发明还提供了一种冶金自动化控制与边缘计算一体机,包含上述的冶金自动化控制与边缘计算系统,冶金自动化控制与边缘计算一体机的通讯方式主要有有线网络和无线网络,有线网络即通过传统的光纤、双绞线进行通讯,无线网络主要是5g网络和其他经过5g网络融合后的无线网络。容器之间可通过宿主机建立桥接相互通讯。具体包括:

54.云化plc容器:通过对现场传感器的数据采集和执行器的控制实现采集和控制的实时性;在云化plc容器中安装实时操作系统,将plc runtime部署到实时操作系统上,实时操作系统为plc控制程序运行提供高实时的计算能力,plc控制程序依托于plc runtime运

行,实现对现场传感器的数据采集和执行期的控制,plc控制程序和传感器、执行器通过5g网络承载。

55.工业互联网平台容器:在工业互联网平台容器中安装服务器操作系统,部署工业互联网平台边缘节点,边缘节点上的数据作为边缘计算一体机的全局数据,经授权的前提下可被其他容器应用;工业互联网平台容器上部署的工业互联网平台边缘节点包含数据采集组件、数据库、数据治理组件、数据应用组件、视频融合组件、集控组件和应用组态组件,提供数据标准化采集、边缘侧数据治理、数据存储、数据应用、过程控制应用以及集控中心画面构建。

56.人工智能平台容器:在人工智能平台容器中安装实时操作系统,部署工业人工智能算法平台,算法平台可调度硬件平台上的通用能力;算法平台可调度硬件平台上gpu计算能力、提供工业人工智能应用算子、算法的通用能力,使其快速构建生产现场的工业人工智能应用。

57.虚拟化桌面容器:在虚拟化桌面容器中安装服务器操作系统,部署虚拟云桌面系统,生产现场只需要安装客户端即可远程登陆云桌面;虚拟云桌面容器作为云化plc容器的编程终端和控制终端、工业互联网平台容器的开发终端和画面终端以及人工智能平台容器的开发终端和应用终端。

58.5g专网mep容器:在5g专网mep容器中安装服务器操作系统,部署5g专网运营管理平台,将该平台集成到工业互联网平台可以对5g专网进行监控和管理,为用户提供基础的5g专网使用和运营能力。

59.本发明又提供了一种冶金自动化控制与边缘计算方法,使用上述的冶金自动化控制与边缘计算一体机进行冶金自动化控制与边缘计算,包括如下步骤:

60.步骤s1:利用冶金自动化边缘一体机对接现场设备进行数据采集;具体地,

61.步骤s1.1:对于需要实时监控的现场设备,可以通过现场工业实时以太网的形式将远程i/o和边缘一体机的强实时操作系统直接对接进行数据的采集和实时控制。

62.步骤s1.2:另外一种基于大数据应用的数据,弱实时或者非实时控制的数据,配置灵活多样的数据采集形式,轻量级的采用类似mqtt协议进行消息的订阅发布,或者采用标准物联网协议上传数据,通讯方式无线、有线均可,特别是针对临时增加或者布线困难的场景,可提供带无线终端的设备直接对接边缘一体机。

63.步骤s2:针对冶金自动化边缘一体机进行配置;在通用硬件平台基础上运用超融合技术构建高可靠的it设施,在超融合主机上虚拟化出多个容器,分别是云化plc容器、工业互联网平台容器、人工智能平台容器、虚拟化桌面容器、5g专网mep容器,分别在各容器中部署操作系统和应用。具体地:

64.步骤s2.1:在容器中安装实时操作系统,将plc runtime部署到实时操作系统上,实时操作系统为plc运行提供高实时的计算能力,plc控制程序依托于plc runtime运行,实现对现场传感器的数据采集和执行期的控制,plc和传感器、执行器通过5g网络承载,5g网络搭载确定性网络技术保证采集和控制的实时性。

65.步骤s2.2:在容器中安装服务器操作系统,部署工业互联网平台边缘节点,边缘节点含数据采集组件、数据库(关系数据库、实时数据库、时序数据库等)、数据治理组件、数据应用组件、视频融合组件、集控组件、应用组态组件等,提供数据标准化采集、边缘侧数据治

理、数据存储、数据应用、过程控制应用、集控中心画面构建等功能,同时边缘节点上的数据作为边缘一体机的全局数据,经授权的前提下可被其他容器应用。

66.步骤s2.3:在容器中安装实时操作系统,部署工业人工智能算法平台,算法平台可调度硬件平台gpu计算能力、提供工业人工智能应用算子、算法等通用能力,在以上能力基础上可快速构建生产现场的工业人工智能应用。

67.步骤s2.4:在容器中安装服务器操作系统,部署虚拟云桌面系统,生产现场只需要安装瘦客户端即可远程登陆云桌面,云桌面可作为云化plc的编程终端、控制终端,可作为工业互联网平台开发终端、画面终端,可作为人工智能应用开发终端、应用终端等。

68.步骤s2.5:在容器中安装服务器操作系统,部署5g专网运营管理平台,将该平台集成到工业互联网平台可以对5g专网进行监控和管理,为用户提供基础的5g专网使用和运营能力。

69.步骤s3:打通冶金自动化边缘一体机各系统之间的通讯路径。由于边缘一体机公用的底层硬件网络,可以进行实时系统和非实时系统之间的通讯。特别是对于要求较高的强实时系统之间的通讯,打破传统各大自动化厂家的专用通讯手段,可以便捷的解决毫秒级的大数据量通讯问题。

70.针对边缘一体机的实现功能进行硬件服务器的选择。一体机中针对非实时系统按原有系统的配置资料进行汇总,关键解决强实时系统软plc的硬件资源配置,重点考虑以下几个方面:选在合适服务的架构(x86或者arm),基于此架构进行不同应用场景下一体机性能配置,根据各个系统的资源需求重点考虑产品形态、cpu核数、处理器性能、存储、接口扩展等性能指标。

71.其实,针对上述选择的方案进行各个子系统的实现(以测试设计系统为例进行说明)。如图3所示,边缘一体机测试设计系统示意图,边缘一体机是基于arm机构的系统,基于统一硬件系统一台服务器,虚拟两个实时系统,一个弱实时系统和一个非实时系统和一个智能控制系统,选择2u机构服务器,具有高效能计算,高效加速分布式以及高并发io应用。基于统一的操作系统下,虚拟化4个实时runtime实例进行电机的控制和联动,以及对其他io设备的监控。并且进行实例之间的通讯可以通过操作系统层面进行。验证实时控制的方案可行性及有效性。

72.最后实现边缘一体机和上下层设备及系统的数据通讯。主要解决强实时系统向下对现场设备的现场级工业物联网的实现,逐步取代传统的现场总线。向上边缘一体机对上管控系统的连接。基于多模态网络的工业互联网络组态总体架构,构建基于多模态网络的工业网络和算力融合互联互通技术体系,完成多模态网络架构下,具有时延敏感特性的工业网络控制系统网络,协同主流工业现场总线协议,并最终形成标准统一、灵活便捷接入、端到端确定性低时延的网络拓扑。通过无线和有线网络的融合,通过软件配置实现灵活的网络拓扑,保证不同应用场景下端到端的确定性、延迟、抖动的要求。

73.本测试设计涵盖本发明专利的核心技术点:边缘一体机硬件配置防眩方案依据、底层系统配置依据、上下层通讯实现方式、各系统容器间通讯验证以及试验验证。

74.冶金自动化控制与边缘计算一体机的工作原理:

75.基于通用硬件平台,构建可靠的iot融合设施,在超融合的主机上根据需求虚拟化出多个容器,可以提供强实时操作系统满足冶金自动化控制要求、可以提供服务器操作系

统部署工业互联网平台边缘节点、可以提供实时及非实时系统之间的快速通讯构建生产现场的工业人工智能应用。同时提供丰富的对接现场设备数据通讯方式和对接不同系统平台的通讯渠道。

76.本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统及其各个装置、模块、单元以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统及其各个装置、模块、单元以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同功能。所以,本发明提供的系统及其各项装置、模块、单元可以被认为是一种硬件部件,而对其内包括的用于实现各种功能的装置、模块、单元也可以视为硬件部件内的结构;也可以将用于实现各种功能的装置、模块、单元视为既可以是实现方法的软件模块又可以是硬件部件内的结构。

77.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1