一种高温热台用加热控制装置的制作方法

1.本实用新型涉及加热控制领域,具体涉及一种高温热台用加热控制装置。

背景技术:

2.高温热台是一种用于材料科学、冶金工程技术领域的分析仪器。传统的高温热台采用的是按键按压以及数码管显示,使用体验不好,界面操作不方便也不友善,温度控制精度也不精确,而且传统的设备还需要分离管理,同时实验数据管理不方便。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种高温热台用加热控制装置,实现操作显示一体化和实时监控温度,操作界面友善、温控精度好且数据管理方便。

4.本实用新型解决上述技术问题的技术方案如下:一种高温热台用加热控制装置,高温热台用加热控制装置包括液晶显示控制主机、加热组件和温度采集组件;所述液晶显示控制主机包括中央处理器、液晶触摸显示器、存储模组以及电源,所述液晶触摸显示器、所述存储模组以及所述电源均与所述中央处理器连接;所述加热组件和所述温度采集组件集成为一整体并安装在高温热台的加热部位上,且所述温度采集组件通过数据预处理电路与所述中央处理器连接,所述加热组件通过调节电路与所述电源连接。

5.本实用新型的有益效果是:本实用新型一种高温热台用加热控制装置通过液晶触摸显示器来设置温度,通过中央处理器来控制加热组件加热到设定的温度或者按照设定的温度曲线加热,并通过温度采集组件实时采集温度数据反馈给中央处理器,中央处理器将温度采集组件采集的温度数据存储在存储模组里,同时中央处理器通过管理电源来控制加热组件加热或者不加热;本实用新型操作显示一体化,且可以存储数据,用户体验好,操作方便友善,便于一体化设备数字化管理;预处理电路可以将温度采集组件采集的温度数据进行预处理,方便中央处理器获取准确的温度数据,中央处理器通过调节电路控制加热组件加热,加热控制精度高。

6.在上述技术方案的基础上,本实用新型还可以做如下改进。

7.进一步,所述数据预处理电路包括运算放大子电路和模数转换子电路,所述温度采集组件依次通过所述运算放大子电路以及所述模数转换子电路与所述中央处理器连接。

8.采用上述进一步方案的有益效果是:运算放大子电路用于对温度采集组件采集的温度数据进行信号放大,模数转换子电路用于对运算方法子电路放大后的模拟信号转换成中央处理器能够识别的数字信号,方便中央处理器获取准确的温度数据。

9.进一步,所述温度采集组件具体为pt100温度传感器;所述运算放大子电路包括运算放大器d6和电位器vr,所述运算放大器d6的正向输入端通过电阻r3连接在所述温度采集组件的a接头上,所述运算放大器d6的负向输入端依次通过电阻r4以及电阻rs00连接在所述温度采集组件的b1接头上,所述温度采集组件的b2接头连接在agnd上;所述电阻r3与所述运算放大器d6的正向输入端之间还通过电阻r5连接在agnd上;所述电阻rs00与所述温度

采集组件的b1接头之间连接在所述电位器vr的滑动端上,所述电位器vr的一固定端连接在所述电阻r4与所述电阻rs00之间,所述电阻r4与所述电阻rs00之间的公共连接端还依次通过电阻r2以及电阻r1连接在所述温度采集组件的a接头上;所述运算放大器d6的负向输入端与输出端之间连接有电阻r6;所述运算放大器d6的负向电源端连接在agnd上,所述运算放大器d6的正向电源端通过电阻l1连接在12v电压上,且所述电阻l1的两端分别通过电容c216以及电容c217接gnd。

10.采用上述进一步方案的有益效果是:在运算放大器d6的输入端之前设置电位器vr,通过调节电位器vr,可以使得温度采集组件在输出微弱信号时也能被运算放大器d6捕获到,进而方便中央处理器获取准确的温度数据。

11.进一步,所述模数转换子电路包括型号为max1301的模数转换器d00,所述模数转换器d00的ch1引脚通过电阻r7连接在所述运算放大器d6的输出端上,所述模数转换器d00的ch1引脚还分别通过电容c319以及二极管d211连接在agnd上;所述模数转换器d00的/cs引脚、din引脚、sstrb引脚、sclk引脚以及dout引脚连接在所述中央处理器上;所述模数转换器d00的/cs引脚、d in引脚、sstrb引脚、sclk引脚以及dout引脚还分别通过对应的电阻r101、电阻r102、电阻r107、电阻r108以及电阻r105连接在3v电压上;所述模数转换器d00的dgnd引脚以及dgndo引脚连接在gnd上,所述模数转换器d00的agnd1引脚、agnd2引脚以及agnd3引脚连接在agnd上,所述模数转换器d00的ref引脚以及refcap引脚分别通过对应的电容c82以及电容c81连接在agnd上,所述模数转换器d00的avdd1引脚、avdd2引脚以及dvdd引脚连接在5v电压上,所述模数转换器d00的dvddo引脚连接在3v电压上;所述模数转换器d00的ch3引脚、ch2引脚以及ch0引脚分别通过对应的电容c109、电容c110以及电容c111连接在agnd上。

12.进一步,所述数据预处理电路还包括稳压子电路,所述模数转换器d00的ch0引脚与所述稳压子电路连接;所述稳压子电路包括型号为tl431的可控精密稳压源u30,所述可控精密稳压源u30的c引脚通过电阻r73与所述模数转换器d00的ch0引脚连接,所述可控精密稳压源u30的c引脚还分别通过电容c15以及电容c16连接在agnd上,所述可控精密稳压源u30的c引脚还分别通过电阻r51、电阻r52、电阻r53、电阻r54以及电阻r55连接在12v电压上,所述电阻r51、所述电阻r52、所述电阻r53、所述电阻r54以及所述电阻r55与12v电压连接的一端还通过电容c22连接在gnd上;所述可控精密稳压源u30的四个a引脚连接在agnd上,所述可控精密稳压源u30的c引脚还通过电阻r62连接在所述可控精密稳压源u30的ref引脚上,所述可控精密稳压源u30的通过电阻r61连接在agnd上。

13.采用上述进一步方案的有益效果是:稳压子电路为模数转换器d00提供可控精密稳压源,保证模数转换器d00高效稳定的工作。

14.进一步,所述温度采集组件包括两个pt100温度传感器,两个pt100温度传感器分别为第一pt100温度传感器和第二pt100温度传感器;所述数据预处理电路还包括第一电压切换子电路,所述模数转换器d00的ch2引脚与所述第一电压切换子电路连接;所述第一电压切换子电路包括型号为74hct4053的模拟开关芯片a1、型号为opa735的运算放大器a11以及三极管d22;所述模拟开关芯片a1的vcc引脚连接在5v电压上,所述模拟开关芯片a1的1y1引脚以及2y1引脚均通过电阻r501连接在agnd上,所述模拟开关芯片a1的1y0引脚以及2y0引脚均通过电容cs00连接在agnd上,所述模拟开关芯片a1的vee引脚、gnd引脚以及/e引脚

均连接在agnd上,所述模拟开关芯片a1的s1引脚以及s2引脚与所述中央处理器连接,所述模拟开关芯片a1的1z引脚连接在所述三极管d22的集电极上,所述三极管d22的发射极通过电容r152连接在5v电压上,所述三极管d22的基极通过电阻r151连接在agnd上,所述三极管d22的基极还依次通过二极管d21以及二极管d2连接在5v电压上;所述模拟开关芯片a1的2z引脚通过电阻r502连接在所述运算放大器a11正向输入端上,所述运算放大器a11的负向输入端通过电阻r503连接在agnd上,所述运算放大器a11的负向输入端与输出端之间连接有电阻r504,所述运算放大器a11的正向电源端连接在12v电压上,所述运算放大器a11的负向电源端连接在agnd上;所述模拟开关芯片a1的1y0引脚以及2y0引脚还均连接在所述第一pt100温度传感器的信号输出端上,所述电容cs00连接agnd的一端还连接在所述第二pt100温度传感器的信号输出端上,所述运算放大器a11的输出端通过电阻r72连接在所述模数转换器d00的ch2引脚上。

15.采用上述进一步方案的有益效果是:采用多传感器采集加热组件不同位置的温度,由模拟开关芯片a1与运算放大器a11组成的电压切换子电路对两个pt100温度传感器输出的温度数据进行比较,方便后期对温度分布及波动的监测。

16.进一步,所述电源包括250w的加热电源;所述调节电路包括固态继电器ssr,所述固态继电器ssr的ssr-4引脚通过电阻r32连接在gnd上,所述固态继电器ssr的ssr-3引脚连接在所述中央处理器上用于接收脉宽调制信号;所述固态继电器ssr的ssr-1引脚通过电阻i nd连接在所述加热组件的一端上,所述加热组件的另一端连接在所述固态继电器ssr的p24gnd引脚上,所述固态继电器ssr的ssr-2引脚连接在所述加热电源的正极上,所述加热电源的负极连接在所述固态继电器ssr的p24gnd引脚上;所述电阻ind与所述加热组件连接的一端还分别通过电容cs02以及电容cs03连接在所述固态继电器ssr的p24gnd引脚上。

17.采用上述进一步方案的有益效果是:固态继电器ssr是由微电子电路、分立电子器件、电力电子功率器件组成的无触点开关,用隔离器件实现了控制端与负载端的隔离;固态继电器的输入端用微小的控制信号,达到直接驱动大电流负载;中央处理器通过固态继电器ssr可以安全、精准的控制加热电源对加热组件的供电压,从而使加热组件安全精准的进行加热工作。

18.进一步,所述中央处理器具体是型号为stm32f103rct6的中央处理器,所述调节电路还包括型号为74lvc1g125dbv的单总线电平转换芯片y5,所述固态继电器ssr的ssr-3引脚连接在所述中央处理器的pa8引脚上;所述单总线电平转换芯片y5的a引脚连接在所述中央处理器的pa8引脚上,所述单总线电平转换芯片y5的y引脚连接在所述固态继电器ssr的ssr-3引脚上。

19.采用上述进一步方案的有益效果是:单总线电平转换芯片y5可以改变中央处理器输出的脉宽调制信号,固态继电器ssr的ssr-3引脚可以接收两种脉宽调制信号,根据具体设置可以合理选择对应的脉宽调制信号驱动固态继电器,从而实现更加精准的加热控制。

20.进一步,所述电源还包括依次电连接的15v供电源、15v转12v电路、12v转5v电路以及5v转3v电路。

21.采用上述进一步方案的有益效果是:15v供电源、15v转12v电路、12v转5v电路以及5v转3v电路分别提供15v电压、12v电压、5v电压以及3v电压,满足高温热台用加热控制装置内各电路的不同供电需求。

22.进一步,所述高温热台用加热控制装置还包括数据传输模组,所述数据传输模组与所述中央处理器连接,所述中央处理器通过所述数据传输模组与上位机通信连接。

23.采用上述进一步方案的有益效果是:数据传输模组可以方便本实用新型一种高温热台用加热控制装置的云端扩展,方便产品的远程操作,完善了产品性能和可靠性,增强了产品竞争力。

附图说明

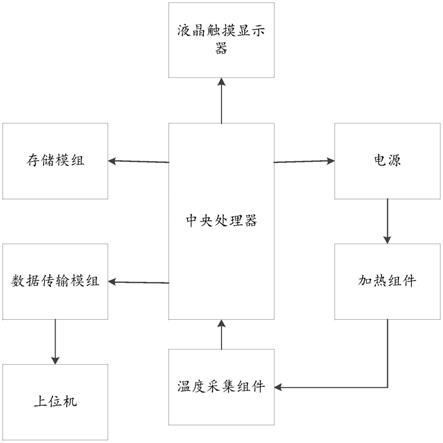

24.图1为本实用新型一种高温热台用加热控制装置的整体结构框图;

25.图2为中央处理器的电路结构示意图;

26.图3为液晶触摸显示器的电路结构示意图;

27.图4为数据预处理电路的电路结构示意图;

28.图5为稳压子电路的电路结构示意图;

29.图6为第一电压切换子电路的电路结构示意图;

30.图7为调节电路的电路结构示意图;

31.图8为电源的电路结构示意图;

32.图9为数据传输模组的电路结构示意图。

具体实施方式

33.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

34.如图1所示,一种高温热台用加热控制装置,高温热台用加热控制装置包括液晶显示控制主机、加热组件和温度采集组件;所述液晶显示控制主机包括中央处理器、液晶触摸显示器、存储模组以及电源,所述液晶触摸显示器、所述存储模组以及所述电源均与所述中央处理器连接;所述加热组件和所述温度采集组件集成为一整体并安装在高温热台的加热部位上,且所述温度采集组件通过数据预处理电路与所述中央处理器连接,所述加热组件通过调节电路与所述电源连接。

35.在本具体实施例中:所述中央处理器采用型号为stm32f103rct6的中央处理器。其中,所述中央处理器的电路结构如图2所示,在图2中,型号为w25q64的存储芯片u55为本实用新型中所述的存储模组。

36.在本具体实施例中:所述液晶触摸显示器的电路结构如图3所示。在本具体实施例中:所述数据预处理电路包括运算放大子电路和模数转换子电路,所述温度采集组件依次通过所述运算放大子电路以及所述模数转换子电路与所述中央处理器连接。

37.运算放大子电路用于对温度采集组件采集的温度数据进行信号放大,模数转换子电路用于对运算方法子电路放大后的模拟信号转换成中央处理器能够识别的数字信号,方便中央处理器获取准确的温度数据。

38.具体的,如图4所示,所述温度采集组件具体为pt100温度传感器;所述运算放大子电路包括运算放大器d6和电位器vr,所述运算放大器d6的正向输入端通过电阻r3连接在所述温度采集组件的a接头上,所述运算放大器d6的负向输入端依次通过电阻r4以及电阻rs00连接在所述温度采集组件的b1接头上,所述温度采集组件的b2接头连接在agnd上;所

述电阻r3与所述运算放大器d6的正向输入端之间还通过电阻r5连接在agnd上;所述电阻rs00与所述温度采集组件的b1接头之间连接在所述电位器vr的滑动端上,所述电位器vr的一固定端连接在所述电阻r4与所述电阻rs00之间,所述电阻r4与所述电阻rs00之间的公共连接端还依次通过电阻r2以及电阻r1连接在所述温度采集组件的a接头上;所述运算放大器d6的负向输入端与输出端之间连接有电阻r6;所述运算放大器d6的负向电源端连接在agnd上,所述运算放大器d6的正向电源端通过电阻l1连接在12v电压上,且所述电阻l1的两端分别通过电容c216以及电容c217接gnd。

39.在运算放大器d6的输入端之前设置电位器vr,通过调节电位器vr,可以使得温度采集组件在输出微弱信号时也能被运算放大器d6捕获到,进而方便中央处理器获取准确的温度数据。

40.具体的:如图4所示,所述模数转换子电路包括型号为max1301的模数转换器d00,所述模数转换器d00的ch1引脚通过电阻r7连接在所述运算放大器d6的输出端上,所述模数转换器d00的ch1引脚还分别通过电容c319以及二极管d211连接在agnd上;所述模数转换器d00的/cs引脚、d i n引脚、sstrb引脚、sclk引脚以及dout引脚连接在所述中央处理器上;所述模数转换器d00的/cs引脚、d i n引脚、sstrb引脚、sclk引脚以及dout引脚还分别通过对应的电阻r101、电阻r102、电阻r107、电阻r108以及电阻r105连接在3v电压上;所述模数转换器d00的dgnd引脚以及dgndo引脚连接在gnd上,所述模数转换器d00的agnd1引脚、agnd2引脚以及agnd3引脚连接在agnd上,所述模数转换器d00的ref引脚以及refcap引脚分别通过对应的电容c82以及电容c81连接在agnd上,所述模数转换器d00的avdd1引脚、avdd2引脚以及dvdd引脚连接在5v电压上,所述模数转换器d00的dvddo引脚连接在3v电压上;所述模数转换器d00的ch3引脚、ch2引脚以及ch0引脚分别通过对应的电容c109、电容c110以及电容c111连接在agnd上。

41.在本具体实施例中:所述数据预处理电路还包括稳压子电路,所述模数转换器d00的ch0引脚与所述稳压子电路连接;如图5所示,所述稳压子电路包括型号为tl431的可控精密稳压源u30,所述可控精密稳压源u30的c引脚通过电阻r73与所述模数转换器d00的ch0引脚连接,所述可控精密稳压源u30的c引脚还分别通过电容c15以及电容c16连接在agnd上,所述可控精密稳压源u30的c引脚还分别通过电阻r51、电阻r52、电阻r53、电阻r54以及电阻r55连接在12v电压上,所述电阻r51、所述电阻r52、所述电阻r53、所述电阻r54以及所述电阻r55与12v电压连接的一端还通过电容c22连接在gnd上;所述可控精密稳压源u30的四个a引脚连接在agnd上,所述可控精密稳压源u30的c引脚还通过电阻r62连接在所述可控精密稳压源u30的ref引脚上,所述可控精密稳压源u30的通过电阻r61连接在agnd上。

42.稳压子电路为模数转换器d00提供可控精密稳压源,保证模数转换器d00高效稳定的工作。

43.在本具体实施例中:所述温度采集组件包括两个pt100温度传感器,两个pt100温度传感器分别为第一pt100温度传感器和第二pt100温度传感器;所述数据预处理电路还包括第一电压切换子电路,所述模数转换器d00的ch2引脚与所述第一电压切换子电路连接;如图6所示,所述第一电压切换子电路包括型号为74hct4053的模拟开关芯片a1、型号为opa735的运算放大器a11以及三极管d22;所述模拟开关芯片a1的vcc引脚连接在5v电压上,所述模拟开关芯片a1的1y1引脚以及2y1引脚均通过电阻r501连接在agnd上,所述模拟开关

芯片a1的1y0引脚以及2y0引脚均通过电容cs00连接在agnd上,所述模拟开关芯片a1的vee引脚、gnd引脚以及/e引脚均连接在agnd上,所述模拟开关芯片a1的s1引脚以及s2引脚与所述中央处理器连接,所述模拟开关芯片a1的1z引脚连接在所述三极管d22的集电极上,所述三极管d22的发射极通过电容r152连接在5v电压上,所述三极管d22的基极通过电阻r151连接在agnd上,所述三极管d22的基极还依次通过二极管d21以及二极管d2连接在5v电压上;所述模拟开关芯片a1的2z引脚通过电阻r502连接在所述运算放大器a11正向输入端上,所述运算放大器a11的负向输入端通过电阻r503连接在agnd上,所述运算放大器a11的负向输入端与输出端之间连接有电阻r504,所述运算放大器a11的正向电源端连接在12v电压上,所述运算放大器a11的负向电源端连接在agnd上;所述模拟开关芯片a1的1y0引脚以及2y0引脚还均连接在所述第一pt100温度传感器的信号输出端上(图6中的t1_sp1接口端),所述电容cs00连接agnd的一端还连接在所述第二pt100温度传感器的信号输出端上(图6中的t1_sp2接口端),所述运算放大器a11的输出端通过电阻r72连接在所述模数转换器d00的ch2引脚上。

44.另外,所述模数转换器d00的ch3引脚为预留引脚,其作用与ch2引脚相同。当有更多的pt100温度传感器时,例如还有第三pt100温度传感器和第四pt100温度传感器,第三pt100温度传感器和第四pt100温度传感器输出的温度信号通过与所述第一电压切换子电路的电路结构相同的第二电压切换子电路输入至所述模数转换器d00的ch3引脚。

45.采用多传感器采集加热组件不同位置的温度,由模拟开关芯片a1与运算放大器a11组成的电压切换子电路对两个pt100温度传感器输出的温度数据进行比较,方便后期对温度分布及波动的监测。

46.在本具体实施例中:如图7所示,所述电源包括250w的加热电源;所述调节电路包括固态继电器ssr,所述固态继电器ssr的ssr-4引脚通过电阻r32连接在gnd上,所述固态继电器ssr的ssr-3引脚连接在所述中央处理器上用于接收脉宽调制信号;所述固态继电器ssr的ssr-1引脚通过电阻ind连接在所述加热组件的一端上,所述加热组件的另一端连接在所述固态继电器ssr的p24gnd引脚上,所述固态继电器ssr的ssr-2引脚连接在所述加热电源的正极上,所述加热电源的负极连接在所述固态继电器ssr的p24gnd引脚上;所述电阻ind与所述加热组件连接的一端还分别通过电容cs02以及电容cs03连接在所述固态继电器ssr的p24gnd引脚上。

47.固态继电器ssr是由微电子电路、分立电子器件、电力电子功率器件组成的无触点开关,用隔离器件实现了控制端与负载端的隔离;固态继电器的输入端用微小的控制信号,达到直接驱动大电流负载;中央处理器通过固态继电器ssr可以安全、精准的控制加热电源对加热组件的供电压,从而使加热组件安全精准的进行加热工作。

48.在本具体实施例中:所述中央处理器具体是型号为stm32f103rct6的中央处理器,所述调节电路还包括型号为74lvc1g125dbv的单总线电平转换芯片y5,所述固态继电器ssr的ssr-3引脚连接在所述中央处理器的pa8引脚上;所述单总线电平转换芯片y5的a引脚连接在所述中央处理器的pa8引脚上,所述单总线电平转换芯片y5的y引脚连接在所述固态继电器ssr的ssr-3引脚上。

49.单总线电平转换芯片y5可以改变中央处理器输出的脉宽调制信号,固态继电器ssr的ssr-3引脚可以接收两种脉宽调制信号,根据具体设置可以合理选择对应的脉宽调制

信号驱动固态继电器,从而实现更加精准的加热控制。

50.在本具体实施例中:如图8所示,所述电源还包括依次电连接的15v供电源、15v转12v电路、12v转5v电路以及5v转3v电路。

51.采用上述进一步方案的有益效果是:15v供电源、15v转12v电路、12v转5v电路以及5v转3v电路分别提供15v电压、12v电压、5v电压以及3v电压,满足高温热台用加热控制装置内各电路的不同供电需求。

52.在本具体实施例中:所述高温热台用加热控制装置还包括数据传输模组,所述数据传输模组与所述中央处理器连接,所述中央处理器通过所述数据传输模组与上位机通信连接。所述数据传输模组的电路结构如图9所示。

53.数据传输模组可以方便本实用新型一种高温热台用加热控制装置的云端扩展,方便产品的远程操作,完善了产品性能和可靠性,增强了产品竞争力。

54.本实用新型一种高温热台用加热控制装置通过液晶触摸显示器来设置温度,通过中央处理器来控制加热组件加热到设定的温度或者按照设定的温度曲线加热,并通过温度采集组件实时采集温度数据反馈给中央处理器,中央处理器将温度采集组件采集的温度数据存储在存储模组里,同时中央处理器通过管理电源来控制加热组件加热或者不加热;本实用新型操作显示一体化,且可以存储数据,用户体验好,操作方便友善,便于一体化设备数字化管理;预处理电路可以将温度采集组件采集的温度数据进行预处理,方便中央处理器获取准确的温度数据,中央处理器通过调节电路控制加热组件加热,加热控制精度高。

55.需要说明的是:本实用新型中中央处理器根据设定的温度或者按照设定的温度曲线控制加热组件的加热以及存储温度采集组件采集的温度数据并控制显示屏显示温度数据所依赖的软件是现有技术(例如网址为http://www.360doc.com/content/21/0819/21/22095335_991781040.shtm l的网站中记载的相关程序),本实用新型不涉及对计算机程序的改进,本实用新型旨在保护各硬件以及各硬件之间的连接关系。

56.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1