一种控制器模块的制作方法

1.本实用新型涉及轴向磁场电机领域,尤其涉及一种控制器模块。

背景技术:

2.轴向磁场电机相比传统电机具有轴向体积小,转矩密度大等特点,适用于轴向尺寸小的安装空间。其中轴向磁场电机连接控制器,通过控制器控制轴向磁场电机运行,现有的控制器一般由外壳和两块pcba板组成,其中一块为驱动板,一块为控制板,驱动板上集成有带有滤波大电容的整流模块,两块pcba板上下叠合放置于所述外壳内,以组成一个控制器整体。这样不仅造成控制器整体显得厚重,减弱了轴向磁场电机体积小的优势,降低了轴向磁场电机的适用场合。

技术实现要素:

3.为了解决上述问题,本实用新型提供了一种减小整体体积,增加适用场合的控制器模块。

4.根据本实用新型的一目的,本实用新型提供一种控制器模块,包括一控制壳体及设置在所述控制壳体内的驱动控制电路板,所述控制壳体具有一内控制端面和一外控制端面,所述驱动控制电路板包括一逆变电路部分、一电源电路部分和一控制电路部分,所述逆变电路部分、所述电源电路部分和所述控制电路部分位于同一平面内,以集成一片状的所述驱动控制电路板,所述驱动控制电路板以紧密叠合的方式容置于所述内控制端面和所述外控制端面之间。

5.作为优选的技术方案,所述驱动控制电路板分别与所述内控制端面和所述外控制端面相平行。

6.作为优选的技术方案,所述控制壳体还具有在所述内控制端面和所述外控制端面之间延伸的控制周缘,以将所述驱动控制电路板封装于所述控制壳体内。

7.作为优选的技术方案,所述逆变电路部分、所述电源电路部分和所述控制电路部分均呈扇形,以围成圆形的所述驱动控制电路板。

8.作为优选的技术方案,所述逆变电路部分和所述电源电路部分的弧度为90

°

,所述控制电路部分的弧度180

°

。

9.作为优选的技术方案,所述逆变电路部分远离所述控制电路部分的边缘,其与所述电源电路部分远离所述控制电路部分的边缘相对形成一长方形的驱动接线部。

10.作为优选的技术方案,所述控制周缘包括相邻接的一控制圆边部和一控制凸部,所述驱动接线部与所述控制凸部相对,以在所述控制凸部对应的所述外控制端面上形成端口部。

11.作为优选的技术方案,所述控制凸部沿所述控制圆边部周向上的尺寸,其为所述控制凸部沿所述控制圆边部径向上尺寸的4倍或以上,以使所述控制凸部呈长方型。

12.作为优选的技术方案,所述控制圆边部对应的所述外控制端面上设置有散热翅。

13.与现有技术相比,本技术方案具有以下优点:

14.所述驱动控制电路板去除了整流部分,以形成一片状的所述驱动控制电路板,相对于现有技术两侧叠放电路板的结构来说,以使所述控制器模块厚度进一步缩小,从而满足不同的使用场景。

15.以下结合附图及实施例进一步说明本实用新型。

附图说明

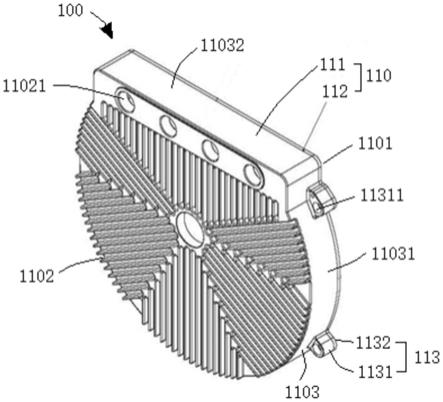

16.图1为本实用新型所述轴向磁场电机的结构示意图;

17.图2为本实用新型所述电机模块与控制器模块组合的结构示意图;

18.图3为本实用新型所述控制器模块的结构示意图;

19.图4为本实用新型所述驱动控制电路板的结构示意图;

20.图5为本实用新型所述整流电路板的结构示意图;

21.图6为本实用新型所述电机模块的结构示意图;

22.图7为本实用新型所述电机模块的主视图;

23.图8为图7中沿a-a向剖视图。

具体实施方式

24.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本实用新型的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本实用新型的精神和范围的其他技术方案。

25.第一实施例

26.如图1、图4和图5所示,所述具有外置式整流的控制器,包括:

27.一扁平的控制器模块100,所述控制器模块100包括一控制壳体110及设置在所述控制壳体110内的驱动控制电路板120;

28.一整流模块200,所述整流模块200包括一整流壳体210及设置在所述整流壳体210内的整流电路板220,所述整流模块200以细长形式被独立连接于所述控制器模块100厚度方向的一侧,并且所述整流模块200与所述控制器模块100通过直流电缆410连接。

29.所述控制器模块100用于控制电机运行,所述控制器模块200用于将交流电转换为直流电,其中所述控制器模块110承载所述驱动控制电路板120,所述整流模块200承载所述整流电路板220,即通过所述整流模块200独立外置于所述控制器模块100的方式,有效减小所述控制器模块100的厚度和体积,另外所述整流模块200以细长形式连接所述控制器模块100厚度方向的一侧,进一步缩小了轴向尺寸,进而减小整体的占用空间,增加适用场合。

30.如图1所示,所述控制壳体110具有一内控制端面1101和一外控制端面1102,及在所述内控制端面1101和所述外控制端面1102之间延伸的控制周缘1103,所述内控制端面1101和所述外控制端面1102之间界定了所述控制器模块100厚度,所述整流模块200以所述整流模块200与所述直流电缆410长度方向一致的方式,延伸连接于所述外控制端面1102上。

31.具体地,所述整流模块200以所述直流电缆410的长度方向延伸,形成一细长形状

的所述整流模块200。其中所述直流电缆410的横截面为圆形,所述整流模块200的横截面呈长方形,并且所述整流模块200横截面的面积,其略大于所述直流电缆410横截面的面积,以使所述整流模块200的体积较小,进一步缩小整体尺寸,提升适用性。

32.更具体地,所述直流电缆410为柔性的直流电缆,因此所述整流模块200与所述控制器模块100组装方式多样。在一个实施例中,所述整流模块200的轴线与所述控制器模块100的轴线平行设置,不仅结构紧凑、美观,还缩小整体的径向尺寸。在另一个实施例中,所述整流模块200和所述控制器模块100分散布置,例如单独设置安装支架进行安装,使得组装方式灵活多变,可满足不同使用场景。

33.继续参考图1,所述外控制端面1102上还设置有散热翅。提升所述控制器模块100的散热性能,所述散热翅的形状多样,在此不受限制。

34.如图1所示,所述控制壳体110沿其厚度方向分为一底壳111和一盖板112,所述底壳111和所述盖板112之间通过螺钉或粘结剂固定。即所述控制壳体110为分体结构,以便于将所述驱动控制电路板120拆装于所述控制壳体110内,以及便于维护。

35.其中,所述内控制端面1101对应的是所述盖板112背离所述底壳111的端面,而所述外控制端面1102对应的是所述底壳111背离所述盖板112的端面,即所述整流模块200连接于所述底壳111背离所述盖板112的端面上。

36.具体地,所述底壳111沿所述控制壳体110厚度方向的尺寸,其大于所述盖板112沿所述控制壳体110厚度方向的尺寸,其中,所述底壳111和所述盖板112通过螺钉或粘结剂进行固定,以使所述底壳111和所述盖板112之间形成容纳所述驱动控制电路板120的腔体。

37.综上所述,所述控制器模块100承载所述驱动控制电路板120,所述整流模块200承载所述整流电路板220,即通过所述整流模块200独立外置于所述控制器模块100的方式,有效减小所述控制器模块100的厚度和体积,另外所述整流模块200以细长形式连接所述控制器模块100厚度方向的一侧,进一步缩小了轴向尺寸,进而减小整体的占用空间,增加适用场合。再者,所述控制壳体110由所述底壳111和所述盖板112组成,两者之间通过螺钉或粘结剂固定,以便于所述驱动控制电路板120拆装和维护。另外所述整流模块200根据安装需要,布置在所述控制器模块100轴线方向上,或者任意位置,组合方式灵活多样。

38.如图1所示,所述轴向磁场电机,包括上述实施例的具有外置式整流的控制器,所述轴向磁场电机还包括:

39.一电机模块300,所述电机模块300通过电机电缆420连接所述控制器模块100。

40.由于所述轴向磁场电机采用了上述实施例的轴向磁场电机,所述轴向磁场电机由所述轴向磁场电机带来的有益效果参考上述实施例。

41.在一个实施例中,所述电机模块300包括一电机壳体310,所述电机壳体310具有一内电机端面3101、一外电机端面3102以及在所述内电机端面3101和所述外电机端面3102之间延伸的电机周缘3103,所述内电机端面3101与所述外电机端面3102之间界定了所述电机模块300的厚度,所述控制器模块100以内控制端面1101贴合所述内电机端面3101的方式安装于所述电机模块300上,并且所述电机周缘3103与所述控制器模块100的控制周缘1103部分贴合对应。

42.即所述电机模块300、所述控制器模块100和所述整流模块200进行轴向布置,并且所述电机周缘3103与所述控制器模块100的控制周缘1103部分贴合对应,以及所述整流模

块200大致位于所述控制周缘1103围成的区域内,有效减小整体的径向尺寸,减小整体的占用空间,增加适用场合。另外由于所述电机模块300和所述控制器模块100紧密贴合,可节约电缆。

43.在另一个实施例中,所述电机模块300、所述控制器模块100和所述整流模块200分散布置,还可独立设置安装支架进行安装。

44.由上述可知,所述轴向磁场电机结构紧凑、美观,通过改变模块的结构参数,实现灵活的结合或者分离,使得整体布置方式更加灵活,整体布局更加合理,从而丰富轴向磁场电机的使用场景。

45.如图1所示,所述电机周缘3103包括相邻接的一电机圆边部31031和一电机凸部31032,所述控制周缘1103包括相邻接的一控制圆边部11031和一控制凸部11032,所述电机圆边部31031和所述控制圆边部11031贴合对应,所述电机凸部31032和所述控制凸部11032朝向相同方向,并且所述电机凸部31032凸出于所述控制凸部11032外,以使所述电机凸部31032和所述控制凸部11032之间形成一容纳所述电机电缆420的接线空间,并且所述接线空间位于所述电机周缘3103围成的区域内。

46.其中所述控制圆边部11031与所述电机周缘3103贴合对应,并且所述控制凸部11032、电机电缆420和所述接线空间均位于所述电机周缘3103围成的区域内。防止所述电机电缆420等外突于所述控制周缘1103外,以增大整体的尺寸,而影响使用场景的通用性。另外所述电机凸部31032和所述控制凸部11032朝向相同方向,缩短电机电缆420的长度,不仅降低成本,还进一步方式电机电缆420布置散热,而影响整体尺寸的大小。

47.如图1所示,所述电机凸部31032对应的所述内电机端面3101上设置有控制连接端口330,所述控制凸部11032对应的外控制端面1102上设置有电机连接端口131,所述电机电缆420以u型连接于所述控制连接端口330和所述电机连接端口131之间。

48.避免接线干涉,以使所述电机电缆420、以及后续的直流电缆410等便于接线,同时保证所述电机电缆420位于所述电机周缘3103围成的区域内,以使两者紧凑排列。

49.如图1所示,所述外控制端面1102上还设置有整流连接端口132和通讯连接端口133,所述整流模块200通过直流电缆410可拆卸地连接于所述整流连接端口132,上位机通过通讯电缆430可拆卸地连接于所述通讯连接端口133。

50.作为优选地,所述电机连接端口131、所述整流连接端口132、所述通讯连接端口133并排设置于所述控制凸部11032对应的所述外控制端面1102上。以便于集中出现和管理,进而提升接线效率。

51.综上所述,所述电机模块300、所述控制器模块100和所述整流模块200可进行轴向布置,也可分散布置,不仅实现结构紧凑、美观的特点,还易拆装维护,且组合方式灵活多变,可满足不同使用场景。

52.第二实施例

53.如图2和图3所示,所述轴向磁场电机,包括:

54.一电机模块300,所述电机模块300包括一电机壳体310,所述电机壳体310包括一电机后壳312、一电机前壳311和多个电机连接组313,多个所述电机连接组313位于所述电机壳体310的电机周缘3103,以拉结所述电机后壳312和所述电机前壳311;

55.一控制器模块100,所述控制器模块100包括一控制壳体110,所述控制壳体110包

括一底壳111、一盖板112和多个控制连接组113,所述控制连接组113的数量少于所述电机连接组313的数量,多个所述控制连接组113位于所述控制壳体110的控制周缘1103,并且每个所述控制连接组113拉结所述底壳111和盖板112的同时连接所述电机连接组313,以使所述控制器模块100以所述盖板112贴合所述电机后壳312的方式安装于所述电机模块300上,并且所述控制周缘1103与所述电机周缘3103贴合对应。

56.所述控制连接组113除了连接所述底壳111和所述盖板112外,还同时实现与所述电机连接组313连接,因此无需在额外增加所述电机模块300和所述控制器模块100之间的连接结构,不仅简化整体尺寸,还缩小了轴向尺寸,进而减小整体的占用空间,增加适用场合。

57.如图2和图3所示,所述控制连接组113包括一底壳连接耳1131、一盖板连接耳1132和一外接紧固件,所述底壳连接耳1131向外延伸凸出于所述底壳111的周缘,所述盖板连接耳1132向外延伸凸出于所述盖板112的周缘,所述外接紧固件拉结所述底壳连接耳1131和所述盖板连接耳1132,并锁紧于所述电机连接组313上。

58.所述外接紧固件可为螺钉,螺钉依次穿过所述底壳连接耳1131和所述盖板连接耳1132,直至与所述电机连接组313螺纹连接,以实现所述底壳111和所述盖板112的固定,同时将所述控制器模块100固定于所述电机模块300上。

59.具体地,所述盖板连接耳1132与所述盖板112的厚度一致,均较薄,所述底壳连接耳1131的厚度小于所述底壳111的厚度,并且当所述盖板112和所述底壳111抵接时,所述盖板连接耳1132和所述底壳连接耳1131抵接,防止穿设所述底壳连接耳1131和所述盖板连接耳1132的所述外接紧固件外露,而影响连接强度和使用寿命。

60.更具体地,所述底壳连接耳1131上开设有所述外接紧固件穿过的沉孔11311,以使所述外接紧固件隐藏于所述控制连接组113和所述电机连接组313内部,参考图3。不仅提升美观度和连接强度,还防止所述外接紧固件外露而影响使用寿命。

61.如图3所示,所述控制周缘1103包括相邻接的一控制圆边部11031和一控制凸部11032,所述控制圆边部11031与所述电机周缘3103贴合对应。多个所述控制连接组113间隔设置于所述控制圆边部11031上。

62.所述控制凸部11032用于接线,其位于所述电机周缘3103围成的区域内。而所述控制圆边部11031与所述电机周缘3103贴合对应,进而能够使设置在所述控制圆边部11031上的所述控制连接组113,其与和所述电机周缘3103上的电机连接组313对应。

63.继续参考图2,相邻的两个所述控制连接组113之间间隔有至少一所述电机连接组313。可见所述控制连接组113的数量少于所述电机连接组313的数量,进一步精减所述控制器模块100的结构,同时保证所述控制器模块100与所述电机模块300的连接性能。

64.如图2和图3所示,所述底壳112与所述盖板111之间通过密封槽、密封垫或密封胶进行密封。以密封胶为例,所述底壳112和所述盖板111的结合面涂覆密封胶,以提升两者连接的密封性,进而达到较高的防水级。

65.如图2和图3所示,所述电机壳体310和/或所述控制壳体110上设置有散热翅,进而提升散热性能。例如所述外控制端面1102和所述电机周缘3103上设置有散热翅。

66.作为优选地,所述控制壳体110内部安装有驱动控制电路板120,所述驱动控制电路板120与所述控制壳体110内壁之间填充导热材料。所述导热材料包括导热硅脂,灌封于

所述控制壳体110内,进一步提升散热性能。

67.如图2和图3所示,所述底壳111远离所述电机壳体310的端面为外控制端面1102,所述外控制端面1102上设置有多个用于容纳端口的端口部11021。所述端口包括电机连接端口131、所述整流连接端口132、所述通讯连接端口133等,并且他们并排设置于所述控制凸部11032对应的所述外控制端面1102上。以便于集中出现和管理,进而提升接线效率。

68.综上所述,所述控制连接组113除了连接所述底壳111和所述盖板112外,还同时实现与所述电机连接组313连接,因此无需在额外增加所述电机模块300和所述控制器模块100之间的连接结构,不仅简化整体尺寸,还缩小了轴向尺寸,进而减小整体的占用空间,增加适用场合。另外通过散热翅和灌封导热材料,提升散热性能。以及在所述底壳111和所述盖板112之间设置密封槽、密封垫或密封胶,进一步提升密封性能。

69.第三实施例

70.如图1至图3所示,所述控制器模块100,包括一控制壳体110,所述控制壳体110具有一内控制端面1101和一外控制端面1102,及在所述内控制端面1101和所述外控制端面1102之间延伸的控制周缘1103,所述控制周缘1103包括相邻接的一控制圆边部11031和一控制凸部11032,所述控制凸部11032对应的所述外控制端面1102上设置有多个端口部11021,并且所述控制凸部11032远离所述控制圆边部11031的一侧形成接线空间,用于容纳连接所述端口部11021的电缆。

71.所述电缆包括连接所述电机模块300和所述控制器模块100的电机电缆420,以使所述电缆从靠近端口部11021的所述接线空间进行接线,不仅节约电缆,还防止接线干涉。另外还防止所述电缆接线杂乱,而造成所述控制器模块100的整体体积变大的缺陷,进而影响安装场景。

72.如图3所示,所述控制圆边部11031的弧度大于200

°

,以使所述控制周缘1103呈大致圆形。这样能够使所述控制器模块100的所述控制圆边部11031,其能够与所述电机模块300的电机周缘3103贴合对应,缩小整体尺寸,以适用于轴向尺寸较短的安装空间,参考图2。

73.如图3所示,所述控制凸部11032沿所述控制圆边部11031周向上的尺寸,其为所述控制凸部11032沿所述控制圆边部11031径向上尺寸的4倍或以上,以使所述控制凸部11032呈长方型,以使多个所述端口部11021沿着所述控制凸部11032长方型的长度方向排列,以使所述端口部11021至所述接线空间之间的距离较短,节约电缆,还便于接线。

74.进一步地,所述控制凸部11032沿所述控制圆边部11031径向上的尺寸,其小于所述端口部11021直径的2倍。以使得所述控制凸部11032沿所述控制圆边部11031径向上的尺寸较小,防止控制凸部11032超出所述电机周缘3103围成的区域外,而增加整体尺寸,影响安装环境的适用性,参考图2。

75.更进一步地,所述端口部11021位于所述控制凸部11032沿所述控制圆边部11031径向尺寸的中间位置。合理利用布置空间,以使每个所述端口部11021至所述接线空间之间的距离一致,并且较短,节约电缆,同时提升接线效率。

76.继续参考图3,所述控制凸部11032远离所述控制圆边部11031的一侧呈水平面,防止其不规则,而影响电缆的布线。

77.如图3所示,所述内控制端面1101和所述外控制端面1102之间界定了所述控制器

模块100的厚度,所述控制器模块100的厚度小于所述控制圆边部11031的半径,以使所述控制器模块100呈扁平状。以缩小所述控制器模块100的轴向尺寸,并使其与所述电机模块300轴向排列,减小整体尺寸,丰富使用场景。

78.如图3所示,所述控制圆边部11031对应的所述外控制端面1102上设置有散热翅,以提升散热性能。

79.综上所述,所述电缆包括连接所述电机模块300和所述控制器模块100的电机电缆420,以使所述电缆从靠近端口部11021的所述接线空间进行接线,不仅节约电缆,还防止接线干涉。另外还防止所述电缆接线杂乱,而造成所述控制器模块100的整体体积变大的缺陷,进而影响安装场景。

80.第四实施例

81.如图8所示,所述通用化电机连接组313,包括一前壳连接件3131、一后壳连接件3132、一电机紧固件和一外接紧固件,所述前壳连接件3131和所述后壳连接件3132抵接,并形成分别贯穿所述前壳连接件3131和所述后壳连接件3132的一多级连接通道3133,所述电机紧固件连接并隐藏于所述多级连接通道3133的中间,以拉结所述前壳连接件3131和所述后壳连接件3132,所述外接紧固件螺接于所述多级连接通道3133的两侧,以将外接设备固定于所述前壳连接件3131或后壳连接件3132上。

82.可见所述电机连接组313,不仅实现前壳连接件3131和所述后壳连接件3132的连接,还实现与外接设备的连接,外接设备包括控制器模块等。防止两个连接结构分离,使得整体结构冗余,并且浪费材料,直至造成成本的增加。而本技术集成两个连接结构,不仅缩小整体尺寸,进而达到通用化,以及满足不同使用场景下的多种安装方式需求。

83.如图8所示,所述前壳连接件3131具有前壳内端面31311和前壳外端面31312,以及贯穿所述前壳内端面31311和所述前壳外端面31312的前壳通道31313;

84.所述后壳连接件3132具有后壳内端面31321和后壳外端面31322,以及贯穿所述后壳内端面31321和所述后壳外端面31322的后壳通道31323,所述前壳连接件3131以所述前壳内端面31311抵接所述后壳内端面31321的方式连接所述后壳连接件3132,并使所述前壳通道31313和所述后壳通道31323形成所述多级连接通道3133。

85.具体地,所述后壳通道31323从所述后壳内端面31321至所述后壳外端面31322方向依次分为一级螺纹孔313a、二级沉头孔313b和三级螺纹孔313c;

86.所述前壳通道31313从所述前壳内端面31311至所述前壳外端面31312方向依次分为一级沉头孔313d和二级螺纹孔313e。

87.在一个实施例中,所述电机紧固件的头部位于一级沉头孔313d内,所述电机紧固件的尾部螺纹连接一级螺纹孔313a,以使所述电机紧固件拉结所述前壳连接件3131和所述后壳连接件3132。

88.在另一个实施例中,所述外接紧固件螺接所述二级螺纹孔313e,以使外接设备远离所述后壳连接件3132并固定于所述前壳连接件3131上。

89.在另一个实施例中,所述外接紧固件穿设所述三级螺纹孔313c,并螺接所述一级螺纹孔313a,以使外接设备远离所述前壳连接件3131并固定于所述后壳连接件3132上。

90.在另一个实施例中,所述外接紧固件螺接所述三级螺纹孔313c,以使外接设备远离所述前壳连接件3131并固定于所述后壳连接件3132上。

91.由上述可知,外接设备可利用所述二级螺纹孔313e安装于所述前壳连接件3131上,具体抵接固定所述前壳外端面31312上。以及所述外接设备利用所述三级螺纹孔313c或所述一级螺纹孔313a安装于所述后壳连接件3132上,具体抵接固定所述后壳外端面31322上。并且螺接在所述二级螺纹孔313e、所述三级螺纹孔313c和所述一级螺纹孔313a内的外接紧固件,位于所述电机紧固件轴向的一侧,即所述外接紧固件和所述电机紧固件同时位于所述多级连接通道3133内,以实现所述前壳连接件3131和后壳连接件3132的连接,以及所述电机连接组313和外接设备的连接,并且所述外接设备可安装于所述前壳连接件3131或后壳连接件3132上,满足不同使用场景下的多种安装方式需求。

92.继续参考图8,所述二级螺纹孔313e和所述三级螺纹孔313c的孔径,分别大于所述一级螺纹孔313a的孔径,以使所述多级连接通道3133形成多个不同尺寸的台阶孔,满足所述电机固件和所述外接紧固件的安装需求,进而实现通用化安装。

93.综上所述,所述电机连接组313,不仅实现前壳连接件3131和所述后壳连接件3132的连接,还实现与外接设备的连接,外接设备包括控制器模块等。防止两个连接结构分离,使得整体结构冗余,并且浪费材料,直至造成成本的增加。而本技术集成两个连接结构,不仅缩小整体尺寸,进而达到通用化,以及满足不同使用场景下的多种安装方式需求。

94.如图6至图8所示,所述电机模块100,所述电机模块100还包括一电机壳体110,所述电机壳体110包括多个上述实施例的电机连接组313,还包括一电机后壳312和一电机前壳311,多个所述电机连接组313位于所述电机壳体110的电机周缘3103,以拉结所述电机后壳312和所述电机前壳311。

95.由于所述电机模块100采用了上述实施例的电机连接组313,所述电机模块100由所述电机连接组313带来的有益效果参考上述实施例。

96.参考图6,所述电机壳体100内部安装有至少一转子和至少一定子,所述转子固定于所述转轴320上,所述定子套设于所述转轴320,并且所述转轴320从所述电机前壳311穿出。

97.继续参考图6,所述前壳连接件3131连接于所述电机前壳311的周缘上,两者沿所述电机模块100厚度方向的尺寸一致且齐平。所述后壳连接件3132连接于所述电机后壳312的周缘上,两者沿所述电机模块100厚度方向的尺寸一致且齐平,以使所述电机前壳311和所述电机后壳312通过所述电机连接组313固定,并利用所述电机连接组313将外界设备固定于所述后壳312或所述电机前壳311上。

98.第五实施例

99.如图4和图5所示,所述分离式电路板,包括相互分离的一驱动控制电路板120和一整流电路板220,以使所述整流电路板220相对所述驱动控制电路板120独立设置,并且所述驱动控制电路板120和所述整流电路板220通过电缆连接。

100.所述驱动控制电路板120对应所述控制器模块100,所述整流电路板220对应所述整流模块200,参考图1。相对于现有技术来说,所述整流电路板220相对所述驱动控制电路板120独立设置,以使所述驱动控制电路板120整体尺寸较小,进而缩小所述控制器模块100厚度,从而减少控制器的连接线束,便于拆卸和安装。

101.如图4所示,所述驱动控制电路板120包括一逆变电路部分121、一电源电路部分122和一控制电路部分123。

102.所述逆变电路部分121的主要器件为功率模块ipm,其中ipm是一种先进的功率开关器件,具有gtr(大功率晶体管)高电流密度、低饱和电压和耐高压的优点,以及mosfet(场效应晶体管)高输入阻抗、高开关频率和低驱动功率的优点。而且ipm内部集成了逻辑、控制、检测和保护电路,使用起来方便,不仅减小了系统的体积以及开发时间,也大大增强了系统的可靠性。所述电源电路部分122的主要器件为dc-dc模块,电源模块是可以直接贴装在印刷电路板上的电源供应器,其特点是可为专用集成电路、数字信号处理器、微处理器、存储器、现场可编程门阵列及其他数字或模拟负载提供供电。所述控制电路部分123主要包括mcu及其外设电路、电机电流信号采集电路、电机速度信号采集电路、通讯电路,主要器件为主控芯片mcu以及其他各种电路所需的逻辑芯片。

103.进一步地,所述逆变电路部分121、所述电源电路部分122和所述控制电路部分123均呈扇形,以围成圆形的所述驱动控制电路板120,以适应呈大致圆形的控制壳体110,参考图3,进而缩小所述控制壳体110的厚度。

104.更进一步地,所述逆变电路部分121和所述电源电路部分122的弧度为90

°

,所述控制电路部分123的弧度180

°

,合理布局,提升所述驱动控制电路板120的紧凑型,实现所述控制器模块100厚度薄,进而增加其适用环境。

105.更加进一步地,所述逆变电路部分121远离所述控制电路部分123的边缘,其与所述电源电路部分122远离所述控制电路部分123的边缘相对形成一长方形的驱动接线部124。所述驱动接线部124对应所述控制凸部11032上设置有多个端口部11021,以实现接线。

106.如图5所示,所述整流电路板包括一交流电输入部分221、一滤波电路部分222、一emc电路部分223和一直流输出部分224。

107.所述交流电输入部分221的主要器件为整流桥、继电器等。所述滤波电路部分222主要器件为滤波电容等。所述emc电路部分223的主要器件为共模电感线圈、薄膜电容等。所述直流输出部分224的主要器件为接线端子等。

108.进一步地,所述交流电输入部分221、所述emc电路部分223和所述直流输出部分224围绕在所述滤波电路部分222的周围,以形成长方形的所述整流电路板220,以适应呈长方体的整流壳体210。

109.更进一步地,所述交流电输入部分221和所述直流输出部分224分设于所述滤波电路部分222的两侧,其中所述交流电输入部分221呈l形,所述直流输出部分224和所述emc电路部分223均呈一字形,并且所述emc电路部分223位于所述交流电输入部分221和所述直流输出部分224之间。紧凑排列,缩小所述整流电路板的尺寸,以提升其安装环境的适用性。

110.具体地,所述交流电输入部分221和所述直流输出部分224位于所述滤波电路部分222的左右两侧,所述emc电路部分223位于所述滤波电路部分222的前侧,以使所述交流电输入部分221、所述emc电路部分223和所述直流输出部分224围绕在所述滤波电路部分222的周围,进而形成长方形的所述整流电路板220。

111.更具体地,所述交流电输入部分221包括交流接线部2211,所述直流输出部分224包括直流接线部2241,所述交流接线部2211和所述直流接线部2241呈对角设置。以便于两者独立接线,不会造成干扰。

112.如图1、图4和图5所示,所述整流电路板220的所述直流接线部2241与所述驱动接线部124相对,并通过电缆连接。

113.综上所述,所述整流电路板220相对所述驱动控制电路板120独立设置,以使所述驱动控制电路板120整体尺寸较小,进而缩小所述控制器模块100厚度,从而丰富所述控制器模块的使用场景。相对于现有技术两层叠放电路板的结构来说,减少了控制器的连接线束,另外所述整流电路板220和所述驱动控制电路板120可随意布置,以便于拆装和安装。

114.第六实施例

115.如图3至图5所示,所述控制器模块100,包括一控制壳体110及设置在所述控制壳体110内的驱动控制电路板120,所述控制壳体110具有一内控制端面1101和一外控制端面1102,所述驱动控制电路板120包括一逆变电路部分121、一电源电路部分122和一控制电路部分123,所述逆变电路部分121、所述电源电路部分122和所述控制电路部分123位于同一平面内,以集成一片状的所述驱动控制电路板120,所述驱动控制电路板120以紧密叠合的方式容置于所述内控制端面1101和所述外控制端面1102之间。

116.所述驱动控制电路板120去除了整流部分,以形成一片状的所述驱动控制电路板120,相对于现有技术两侧叠放电路板的结构来说,以使所述控制器模块100厚度进一步缩小,从而满足不同的使用场景。

117.作为优选地,所述驱动控制电路板120分别与所述内控制端面1101和所述外控制端面1102相平行,以使所述驱动控制电路板120紧密叠合于所述内控制端面1101和所述外控制端面1102之间,以达到所述控制器模块100厚度较薄的目的。

118.如图3所示,所述控制壳体110还具有在所述内控制端面1101和所述外控制端面1102之间延伸的控制周缘1103,以将所述驱动控制电路板120封装于所述控制壳体110内。

119.具体地,所述控制周缘1103包括相邻接的一控制圆边部11031和一控制凸部11032,所述驱动接线部124与所述控制凸部11032相对,以在所述控制凸部11032对应的所述外控制端面1102上形成端口部11021。

120.更具体地,所述控制凸部11032沿所述控制圆边部11031周向上的尺寸,其为所述控制凸部11032沿所述控制圆边部11031径向上尺寸的4倍或以上,以使所述控制凸部11032呈长方型。

121.如图4所示,所述逆变电路部分121、所述电源电路部分122和所述控制电路部分123均呈扇形,以围成圆形的所述驱动控制电路板120,以适应呈大致圆形的所述控制壳体110。

122.其中所述逆变电路部分121和所述电源电路部分122的弧度为90

°

,所述控制电路部分123的弧度180

°

。所述逆变电路部分121远离所述控制电路部分123的边缘,其与所述电源电路部分122远离所述控制电路部分123的边缘相对形成一长方形的驱动接线部124。所述驱动接线部124对应所述控制凸部11032,以实现接线。

123.如图3所示,所述控制圆边部11031对应的所述外控制端面1102上设置有散热翅,提升散热性能。

124.综上所述,所述驱动控制电路板120去除了整流部分,以形成一片状的所述驱动控制电路板120,相对于现有技术两侧叠放电路板的结构来说,以使所述控制器模块100厚度进一步缩小,从而满足不同的使用场景。

125.以上所述的实施例仅用于说明本实用新型的技术思想及特点,其目的在于使本领域内的技术人员能够了解本实用新型的内容并据以实施,不能仅以本实施例来限定本实用

新型的专利采用范围,即凡依本实用新型所揭示的精神所作的同等变化或修饰,仍落在本实用新型的专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1