用于创建控制数据集的计算机实现的方法、CAD/CAM系统及制造设施与流程

用于创建控制数据集的计算机实现的方法、cad/cam系统及制造设施

技术领域

1.本发明涉及一种用于创建用于操控机床的计算机化数字控制数据集的方法。本发明还涉及一种cad/cam系统以及一种制造设施和一种机床。

背景技术:

2.为了操控机床,例如用于金属加工或板材加工,使用计算机辅助设计系统(konstruktionssystem)(cad系统)来生成要生产的部件的数字设计模型。在计算机辅助制造(cam)过程中,由设计模型来创建机器数字控制数据集(计算机数字控制(cnc)代码或cnc程序),该数据集可以以电子(数字)形式传输到机床的控制单元,该机床例如是例如激光切割机、折弯机或增材制造机。根据控制数据集,将用于执行加工(激光切割、折弯、增材制造)的控制例程输出到机床的各个部件。

3.可以使用所谓的cam系统来创建cnc程序,部件的几何数据(2d/3d设计数据)被读入该系统中,并且该系统可以访问要使用的技术(即其规则集(regelwerk)和过程优化以及机器调设)。将cad设计模型(部件的2d或3d模型)转换为(cam)控制数据集构成计算机辅助编程,该计算机辅助编程包括相继发生的加工步骤、移动路径、相对位置、机床参数等。cam系统还可以包括向机床可理解的控制例程(例如g代码)的转换,其中,cam系统可以使用例如已经定向至特定机床的后处理器。替代性地,也可以在机床控制器中执行向控制例程的转换。在计算机辅助编程和转换期间,cam系统可以求助于技术表,这些技术表存储了针对不同加工方法、材料类型、机床类型、可用工具等的机床操作参数。

4.生成的控制数据集设置用于操控机床执行加工步骤。为此,控制数据集可以由cam系统或机床转换为用于cnc操控的特定机器控制指令。在机床的这种cnc操控期间,机器控制指令(例如在激光切割机或增材制造机的情况下)调设来自激光束源的激光束的参数,控制激光束与要加工的材料或粉末床之间的相对移动,并激活伴随的过程(比如保护气体的供应)和/或前/后过程(比如部件的运输设备的装载和卸载)。

5.在cad/cam系统中,cad系统可以与cam系统集成在计算机系统中,即部件数据集(与部件有关的cad数据)的创建和控制数据集(cnc程序)的编程是在共同的计算机系统中执行的。替代性地,cad/cam系统可以构造用于读入已经创建的部件数据集,并使用cam算法(控制程序生成软件)进一步处理这些部件数据集。即,控制数据集的生成通常可以与部件数据集的创建结合在数据处理单元中,或者可以借助多个数据处理单元(例如设置为云系统)来单独执行。

6.如果需要,可以手动匹配由cam系统在cam控制数据集中提出的加工参数。例如,参数的匹配可以通过根据cam控制数据集对加工过程的控制模拟来产生。此外,在机床上实施nc代码的范畴中,如果例如在根据cam控制数据集的第一工作流程中出现错误或未达到期望质量,则可能证明需要匹配cam控制数据集。

7.通常由设计师/机器程序员手动执行部件或部件组合件的设计和编程,并匹配各

自的条件。在此,设计师/机器程序员需要大量关于设计、材料、可用加工方法和可用机床的专业知识。本发明的目的是使所述过程完全自动化。

8.由ep 2 340 469 a1中已知一种用于控制加工设施的示例性装置,其中提供了一种匹配装置,该匹配装置可以用于以预设方式使加工参数匹配要加工的工件的材料特性。在加工工件时,例如由jp 7080746 a、us 6,018,729和us 8,706,282中已知使用尤其是基于机器学习(例如基于神经网络)的算法。

9.本公开内容的一个方面是基于以下目的:改进控制数据集的计算机辅助生成(cam)并尤其针对使用单独的机床时的特定环境进行调整。其目的尤其是确保在部件生产中稳定、过程可靠地使用机床。在此,还应尤其考虑客户特定偏好。

10.本公开内容的另一方面是基于以下目的:使得能够自动生成和优化用于在板材制造单元/板材制造机上自主地加工板金件的过程数据和cnc程序。因此,进行过程数据和cnc程序的专门匹配,目标是使加工程序更快、质量更高和/或更安全,以便能够普遍进行更成功的生产。在此,其目的是自动优化或至少改进过程数据和cnc程序,以满足客户或目标群体的个人要求。

技术实现要素:

11.这些目的中的至少一个通过根据权利要求1所述的计算机实现的方法、根据权利要求12所述的cad/cam系统、根据权利要求13所述的制造设施以及根据权利要求15所述的机床来实现。从属权利要求中指明了扩展方案。

12.本公开内容的一个方面是一种计算机实现的方法,所述方法由一个或多个计算机实施并且设置用于创建用于在使用环境(nutzungsumfeld)中操控机床的机器数字控制数据集。在此,这些控制数据集由相关的机床读取以用于加工原材料,尤其是用于借助分离方法、成型方法和/或连接制造方法(f

ü

gefertigungsverfahren)来加工金属件或板金件。该方法包括以下步骤:

[0013]-接收表示第一部件的数字设计模型的第一部件数据集;

[0014]-通过使用控制程序生成软件为该第一部件数据集创建第一机器数字控制数据集,其中,该控制程序生成软件包括评估例程(bewertungsroutine),该评估例程使用具有可调设参数的经训练的机器学习算法,其中,通过训练机器学习训练算法已确定这些参数的起始值,该机器学习训练算法对应于该经训练的机器学习算法;

[0015]-由该部件数据集和所创建的机器数字控制数据集整合(zusammenstellen)第一附加训练数据集,并将该第一附加训练数据集输出到使用环境特定的训练数据库;

[0016]-通过调设针对参数的、使用环境特定的值来更新该机器学习算法,其中,通过借助该使用环境特定的训练数据库训练机器学习训练算法已确定这些使用环境特定的值;

[0017]-接收表示第二部件的数字设计模型的第二部件数据集;以及

[0018]-通过使用控制程序生成软件和遍历评估例程为第二部件数据集创建第二机器数字控制数据集,其中,使用在其参数方面以更新的机器学习算法。

[0019]

本公开内容的另一方面是一种cad/cam系统,系统用于创建或接收部件数据集,每个部件数据集表示部件的数字设计模型,并且系统用于创建这些部件数据集的机器数字控制数据集,其中,这些控制数据集能够由相关的机床读取以用于加工原材料,尤其是用于借

助分离方法、成型方法和/或连接制造方法来加工金属件或板金件。cad/cam系统配备有:

[0020]-至少一个计算机可读存储介质,用于存储这些部件数据集和这些控制数据集;

[0021]-处理器(例如连接到计算机可读存储介质以用于读取存储在存储介质上的部件数据集),处理器已将具有经训练的机器学习算法的控制程序生成软件加载到其工作存储器中,其中,经训练的机器学习算法被用于控制程序生成软件的评估例程中、被配置为具有可调设参数,并且设置用于使处理器执行根据以上权利要求中任一项所述的方法,并创建用于操控至少一个机床的机器数字控制数据集(并将这些机器数字控制数据集存储在存储介质上);

[0022]-数据输入端(例如连接到处理器),用于接收经训练的机器学习算法的参数的使用环境特定的值;

[0023]-控制数据输出端(例如连接到处理器),用于将所创建的机器数字控制数据集输出到至少一个机床,以及

[0024]-至少一个训练数据输出端(例如连接到处理器),用于输出附加训练数据集,这些附加训练数据集被分配给使用环境并且在执行本文描述的方法时被输出。

[0025]

本公开内容的另一方面是一种制造设施,制造设施用于根据部件数据集制造部件,每个部件数据集表示部件的数字设计模型。制造设施尤其设置用于借助分离方法、成型方法和/或连接制造方法来加工金属件或板金件。制造设施包括:

[0026]-本文描述的cad/cam系统,用于创建用于部件数据集的机器数字控制数据集;以及

[0027]-机床,机床具有数字机器控制装置和加工单元,其中,机床被用于特定的使用环境,并且数字机器控制装置(例如在控制数据输入端)接收由cad/cam系统创建的机器数字控制数据集并将其转换为控制例程,借助这些控制例程操控用于加工工件的加工单元以制造部件。

[0028]

本公开内容的另一方面是一种机床,机床具有数字机器控制装置和加工单元,其中,机床被用于特定的使用环境,并且数字机器控制装置(例如在控制数据输入端)接收机器数字控制数据集并将其转换为控制例程,这些控制例程用于控制加工单元加工工件、尤其是借助分离方法、成型方法和/或连接制造方法来加工金属件或板金件。机床包括:

[0029]-计算机可读存储介质,用于存储这些控制数据集以及这些控制数据集所基于的部件数据集;

[0030]-处理器(例如连接到计算机可读存储介质以用于读取存储在存储介质上的部件数据集),处理器如此设置,使得由控制数据集生成控制例程,其中,机器数字控制数据集能够被机床的机床操作员或可选地被由处理器加载的经训练的机器学习算法修改为改变的控制数据集,由改变的控制数据集生成这些控制例程,并且其中,处理器还如此设置,使得由改变的控制数据集和分配给使用环境的相关的部件数据集整合附加训练数据集;

[0031]-训练数据输出端(例如连接到处理器),用于将附加训练数据集输出到使用环境特定的训练数据库;以及

[0032]-可选地,参数输入端(例如连接到处理器),用于接收经训练的机器学习算法的可调设参数的使用环境特定的值。

[0033]

在一些实施方式中,制造设施还包括训练计算机系统,训练计算机系统用于确定

机器学习算法的可调设参数的值,机器学习算法被用于cad/cam系统中的控制程序生成软件的评估例程中。训练计算机系统包括:

[0034]-计算机可读的、使用环境特定的训练数据库,用于存储附加训练数据集,其中,这些附加训练数据集是由cad/cam系统输出的,尤其是由cad/cam系统的cad系统或cam系统输出的,并且可选地是由数字机器控制装置输出的,

[0035]-处理器,处理器加载了机器学习训练算法,机器学习训练算法对应于cad/cam系统中使用的经训练的机器学习算法,并且处理器如此设置,使得基于使用环境特定的训练数据库来训练机器学习训练算法、并将用于这些参数的值输出到cad/cam系统以供在cad/cam系统中使用的、经训练的机器学习算法中使用。

[0036]

在一些实施方式中,计算机实现的方法进一步包括以下步骤:

[0037]-通过机器程序员匹配第一机器数字控制数据集以创建经匹配的第一机器数字控制数据集;

[0038]-由经匹配的机器数字控制数据集和第一部件数据集整合另一附加训练数据集,并输出另一附加训练数据集以扩展使用环境特定的训练数据库;以及

[0039]-通过调设这些参数的使用环境特定的值来更新机器学习算法,其中,通过基于以另一附加训练数据集扩展的、使用环境特定的训练数据库训练机器学习训练算法已确定这些使用环境特定的值。

[0040]

在一些实施方式中,计算机实现的方法进一步包括以下步骤:

[0041]-通过机器程序员匹配第二机器数字控制数据集以创建经匹配的第二机器数字控制数据集;

[0042]-由经匹配的机器数字控制数据集和第二部件数据集整合另一附加训练数据集,并输出另一附加训练数据集以扩展使用环境特定的训练数据库;以及

[0043]-通过调设这些参数的使用环境特定的值来更新机器学习算法,其中,通过基于以另一附加训练数据集扩展的、使用环境特定的训练数据库训练机器学习训练算法已确定这些使用环境特定的值。

[0044]

第二机器数字控制数据集可以

[0045]-由设计师通过修改第二部件数据集进行匹配;

[0046]-由机器程序员在借助制造部件的模拟程序模拟对机床的操控之后进行匹配,其中,模拟程序借助第二机器数字控制数据集来模拟制造;和/或

[0047]-由机床操作员在将第二机器数字控制数据集读入机床的数字机器控制装置并将第二机器数字控制数据集转换为多个控制例程之后、尤其是在通过借助控制例程操控机床的加工单元来借助加工单元加工原材料之后进行匹配。

[0048]

在一些实施方式中,计算机实现的方法进一步包括以下步骤:

[0049]-在使用环境特定的训练数据库上执行与经训练的机器学习算法相对应的、机器学习训练算法的训练,以生成这些参数的使用环境特定的值;以及

[0050]-将这些参数的使用环境特定的值传输到控制程序生成软件,以便借助这些参数的使用环境特定的值来更新机器学习算法。

[0051]

在计算机实现的方法的一些实施方式中,使用环境特定的训练数据库可以存储:

[0052]-至少一个附加训练数据集,至少一个附加训练数据集追溯到在使用环境中已创

建的机器数字控制数据集,以及

[0053]-可选地,一个或多个训练数据集,一个或多个训练数据集是独立于使用环境而提供的,并且尤其是独立于机床的制造商而提供的。

[0054]

在计算机实现的方法的一些实施方式中,这些附加训练数据集中可以记录:

[0055]-部件的区段(abschnitt)的至少一个几何定义,以及

[0056]-至少一个制造过程参数,至少一个制造过程参数定义借助机床进行的加工并且被分配给所述区段。

[0057]

在计算机实现的方法的一些实施方式中,这些附加训练数据集可以记录:

[0058]-分配给机床的机器参数,

[0059]-分配给机床的用户的用户参数,以及

[0060]-分配给加工过程流程的过程流程参数。

[0061]

在计算机实现的方法的一些实施方式中,这些附加训练数据集可以记录来自以下一个或多个应用领域和控制框架条件的数据:

[0062]-目标群体标识,尤其是关于客户的数据;

[0063]-加工配置文件,尤其是客户特定的加工配置文件,包含将加工过程映射到加工配置文件、例如映射到客户特定的加工配置文件的参数;

[0064]-机床的自主功能,其参数由机床独立考虑,这些参数比如是起始旗(anfahrfahne)、轮廓尺寸、注入循环、切割顺序、测量点、测量周期和/或工具更换;

[0065]-选择适当的技术表,比如激光技术表和/或规则集;

[0066]-最佳机器选择;

[0067]-切割时间;

[0068]-生产成本。

[0069]

在计算机实现的方法的一些实施方式中,机器学习算法可以构造为神经网络,并且可以包含多个神经核心网络层,每个神经核心网络层通过一组参数作为权重来定义,并且其中,方法中的更新步骤包括:

[0070]-通过为这些参数分配使用环境特定的值来更新神经网络,其中,基于使用环境特定的训练数据库已确定这些使用环境特定的值。

[0071]

在计算机实现的方法的一些实施方式中,机器学习算法可以构造为进化算法、支持向量机算法或自动归纳决策树算法,机器学习算法包括模型,这些参数纳入该模型中,并且其中,方法中的更新步骤包括:

[0072]-通过为这些参数分配使用环境特定的值来更新进化算法、支持向量机算法或自动归纳决策树算法,其中,基于使用环境特定的训练数据库已确定这些使用环境特定的值。

[0073]

本文所公开的cad/cam系统、制造设施和机床尤其如此设计,使得借助它们可以执行根据本文所公开的本发明的方法的实施方式。方法以及可选地方法的实施方式可以通过在处理器中执行的计算机程序来执行。在此,处理器例如可以是cad/cam系统、cam系统、制造设施和/或机床的一部分。此外,计算机程序可以存储在计算机可读数据存储介质上。

[0074]

本文提出的构思使得加工和生产部件时的顺序(尤其是机器数字控制数据集的生产)可以借助机器学习算法(ml算法)适于特定的使用环境。这使得可以增加制造设施的产量。

附图说明

[0075]

本文公开了允许至少部分地改进现有技术的方面的构思。尤其通过以下参考附图对实施例的描述,得出另外的特征及其符合目的性。在附图中示出:

[0076]

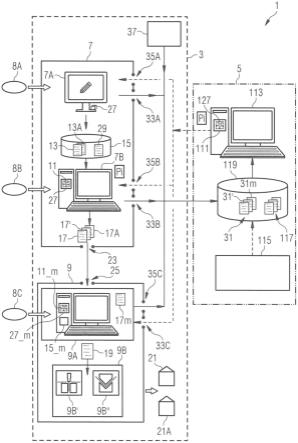

图1示出了制造设施与算法的计算机辅助优化交互的示意性图,

[0077]

图2显示了用于说明在使用ml算法范畴中的数据流的示意图,

[0078]

图3示出了用于说明方法流程的流程图,方法用于创建用于在特定的使用环境中操控机床的机器数字控制数据集,以及

[0079]

图4示出了实施本文提出的构思的不同步骤。

具体实施方式

[0080]

本文所描述的方面部分地基于这样的知识,即由机床制造商针对多个应用情况训练的人工智能(这里是创建机器数字控制数据集领域的机器学习算法)在被客户使用时,也就是说当机床被用于客户的特定的使用环境时,可以“持续学习”,因此可以针对特定客户的目的优化或至少改进控制数据集的创建。

[0081]

发明人尤其已经认识到,如果在机器学习算法的训练环境中结合对应的数据周期,则可以基于不同的客户需求(优选地在ml算法中具有不同的客户特定参数/权重)来匹配ml算法。除了部件特定加工(例如在激光切割期间提供微接头)外,在特定的使用环境中进行加工的各个方面(比如材料流、时间管理以及一般地基本制造条件和物流要求)可以以这里提出的概念流入(einflieβen)机器学习算法的训练。

[0082]

因此,发明人尤其提出允许由机床制造商针对多个应用情况训练的ai(ml算法)单独地持续与各种客户一起学习,以便因此针对各自客户的目的单独地优化ai。发明人尤其提出建立知识数据库,其方式是,借助ml算法的训练在cad系统、cam系统和/或机器控制装置之间的迭代反馈循环中形成和输出训练数据集并将这些训练数据集记录在知识数据库中。

[0083]

如果使用知识数据库中的数据(即训练数据集)来训练cam系统的ai模型(ml算法),则ai模型的权重可以随着时间的推移匹配单独客户的要求。以这种方式,使用环境的技术、几何和产品特定模式由ai模型学习或流入其中,结果最终自动创建的控制程序可以被更快地产生、质量更高和/或更可靠(更无错误)。

[0084]

下面将参考图1来解释例如在板材加工(分离、成型和连接)时,如何可以借助这样的反馈循环来实现优选地完全自主地创建控制程序的目标。

[0085]

图1示出了用于制造部件的制造设施1。为了说明本文提出的构思,将制造设施细分为使用环境3和ml训练环境5。使用环境3涉及制造部件的过程。例如,可以借助cad/cam系统7和机床9(或多个机床)来实现制造过程。在各种制造子步骤中使用至少一个ml算法11。ml算法11的使用通常需要ml训练算法。这是在ml训练环境5中执行的,即,与cad/cam系统7中的ml算法11相对应的ml算法基于用于匹配ml算法的参数的多个训练数据集来遍历训练阶段。

[0086]

本文提出的中心点涉及所使用的ml算法的训练与ml算法在cad/cam系统7和/或机床9中的实施之间的交互。

[0087]

下面以金属和板材加工为例来描述使用环境3。在金属和板材加工时,在cad/cam

系统7中设计部件。例如,由设计者8a借助cad系统7a创建部件数据集13并将其存储在例如存储介质15中。替代性地,如果已经在外部实现对应的设计,则可以将这样的部件数据集13导入到(cad)cam系统7a中。

[0088]

为了生产属于部件数据集13的部件21,必须为部件数据集13生成控制数据集17。这借助cam系统7b来执行,系统构成设计与借助机床9的制造之间的接口并且被用于部件的“编程”,更具体地用于加工工件以形成部件。

[0089]

在图1的示例中,cam系统7b生成控制数据集17,控制数据集被传输到要使用的机床9的机器控制装置9a。机器控制装置9a根据控制数据集17向机床9的加工单元9b输出控制例程19。对于板材加工,机床的示例包括激光机(切割、焊接、机械手、平床、管件切割等)、冲压机和折弯机。另一个示例是增材制造机,尤其是基于激光金属熔合(lmf)、电子束熔化或选择性激光烧结(sls)的机器,以及深拉机床。图1以示例的方式说明了激光切割机9a’和折弯机9b”。控制例程19实现对工件执行相应加工,尤其是生产由部件数据集13定义的部件21。控制例程19定义了在相应的情况下要调设的制造参数,比如冲压工具、提升力、激光功率、激光波长、移动轨迹、材料参数等。

[0090]

为了说明数据流,图1以示例的方式说明了cad/cam系统7的控制数据输出端23和机床9的控制数据输入端25,以用于交换控制数据集17。如已经提到的,控制例程的生成可以替代性地已经在cam系统7b中发生,使得它们可以被传输到机器控制装置9a或直接传输到加工单元9b。

[0091]

在cad/cam应用(例如,用于设计部件和对在一个或多个处理器27上运行的cnc操控程序进行编程的软件解决方案)的框架内,可以使用ml算法为部件几何形状创建控制数据集建议。在图1中,在cam系统7b的处理器27上运行的是ml算法11。相关联的cad设计模型(图1中的部件数据集13)和制造过程参数是ml算法11的输入参数。用于机床9的制造过程参数29例如被存储在图1中的存储介质15上。ml算法11由此来创建cam控制数据集,即在图1中针对用于生成部件21的部件数据集13的控制数据集17。ml算法通常允许为要生产的部件生成控制数据集(cad设计模型)。因此,在cam系统7b中可以获得与为制造相应部件而引导出的cam控制数据集有关的cad设计模型。

[0092]

为了能够在对控制数据集进行编程时使用ml算法,机器制造商将借助训练数据来更详细地确定ml算法的参数。这在图1中基于训练环境5进行了示出。ml训练环境5是可以在其中ml训练算法的环境。训练通常是在与cad/cam软件中的ml算法11相对应的ml训练算法111上进行的。ml训练算法111所基于的模型对应于ml算法11的模型,但模型必须首先用训练数据进行训练并匹配于应用。ml训练算法111安装在训练计算机系统113上,训练计算机系统提供所需的计算能力并且能够调设ml训练算法111的参数。针对多个输入参数遍历ml训练算法111,并且将生成的控制数据集与目标控制数据集进行比较。基于此来匹配ml训练算法111的参数。可以借助测试和验证数据集来衡量ml算法的品质。ml算法的这种(第一次)训练构成本文提出的ml算法的基于使用环境的“持续学习”的示例性起点。

[0093]

对于ml算法的第一次训练,机器制造商执行大量加工流程(基于控制数据集)以生成测试部件几何形状(在图1中示为训练生产过程115)。基于此,机器制造商生成制造商训练数据集117,其中编程加工(cnc程序)分别被分配给部件几何形状(部件数据集)。可以借助制造商训练数据集117来指定ml训练算法的调设(参数pi的值)。制造商训练数据集117形

成知识数据库的初始,知识数据库目前仍受限于制造商的环境。制造商训练数据集117被存储在训练数据库119中。训练计算机系统113可以访问训练数据库119,并且可以使用制造商训练数据集117来优化参数pi。

[0094]

以这种方式训练的ml算法的参数pi可以在cad/cam系统7中用于ml算法11,以便自动化地针对新计划的部件(新部件数据集13)生成用于cnc程序(控制数据集17)的建议。为此,参数pi的值例如被传输到cad系统7b并由其存储在例如ml算法11中。

[0095]

上述使用具有由机器制造商提供的参数的ml算法的缺点在于,训练所基于的部件几何形状和cam控制数据集是针对机器制造商所存在的环境条件而提供的,即是在训练制造过程115中提供的。这些环境条件可能与客户的使用条件有很大不同,如使用环境3中存在的使用条件。

[0096]

根据本发明,在此借助附加训练数据集31来扩展训练数据库119。附加训练数据集31基于如cad/cam系统7创建的控制数据集。在此,这些基于cad/cam系统的附加训练数据集31既可以基于借助ml算法11纯自动生成的控制数据集17,也可以基于首先是自动创建的、然后由机器程序员8b匹配的控制数据集17’。附加训练数据集31通常可以考虑设计师8a对部件数据集13的修改以及机器程序员8b和机床操作员8c对控制数据集17或最终控制例程19的修改。此外,附加训练数据集31可以考虑对部件数据集和/或控制数据集的修改,这些修改是在基于ml算法来设计和编程控制数据集或者操控机床时执行的。除了部件数据和控制数据之外,附加训练数据集可以包括各种各样的信息,这些信息设计、编程、制造过程、委托人和供应商中的范畴中可以纳入加工中。

[0097]

在设计的范畴中,附加训练数据集包括部件的几何定义,这些几何定义通常将部件细分为多个部分。几何定义可以涉及所基于的轮廓的形状和尺寸,例如由周围套筒的几何路线给出,例如围绕所基于的轮廓的圆的参数、或分配给所基于的轮廓的区域的参数或分配给所基于的轮廓的对角线的参数。设计的范畴中的附加训练数据集里的其他数据条目可以涉及所基于的材料,例如增材制造中的层结构和层厚度或悬垂角。此外,还可以产生数据条目,这些数据条目表征与零件后续使用有关的信息,例如与可见边缘、支撑表面、后续过程步骤(比如焊接或折弯等)相关的信息。

[0098]

在借助机床进行制造的范畴内,附加训练数据集包括定义借助机床进行加工的制造过程参数。制造过程参数通常被分配给部件的区段。示例有边缘线、切割线、折弯线、应用线、连接线,尤其是折弯过程中的弹簧效应补偿,例如以及冲压过程中所需的负载等。关于制造,附加训练数据集可以包括数据条目,这些数据条目包括机床的调设变量、加工策略、过程安全影响。数据条目可以涉及碰撞避免,并且包括激光功率、切割气体和碰撞体尺寸的参数。

[0099]

为了考虑使用环境3,还可以将以下记录到附加训练数据集31中:

[0100]-分配给机床的机器参数:例如可用的冲压工具、最大提升力、最小/最大激光功率、可用波长、保护气体使用等。

[0101]-分配给机床的用户的用户参数:客户、供应商、使用时间窗口以及例如由用户标准化地进行的调设/更改,例如过程流程参数,在冲压期间例如是优先考虑安静的移动轮廓等。

[0102]-分配给加工过程流程的过程流程参数:分别取决于用于激光加工的工件/结构材

料(板材厚度、材料类型、粉末粒度等),例如用于焊接过程/切割过程/熔化过程的激光功率,焊接/切割/熔化速度等。

[0103]

此外,来自以下一个或多个应用领域和控制框架条件的数据可以记录在附加训练数据集31中:

[0104]-目标群体标识,例如关于客户的数据;

[0105]-加工配置文件,尤其是客户特定的加工配置文件,包含将加工过程映射到加工配置文件、例如映射到客户特定的加工配置文件的参数,对于客户来说,客户特定的加工配置文件指定客户是希望“快速地”还是“高质量”或“可靠地”生产零件;

[0106]-机床的自主功能;这些包括由机床独立考虑的参数,这些参数比如是起始旗、轮廓尺寸、注入循环、切割顺序、测量点、测量周期和/或工具更换;

[0107]-选择适当的技术表,比如其中存储加工参数和加工数据的激光技术表和/或规则集;

[0108]-最佳机器选择;

[0109]-切割时间;

[0110]-生产成本。

[0111]

附加训练数据集31优选地与制造商训练数据集117一起形成符合面向环境3的知识数据库,并且可以用于使ml训练算法111的参数pi匹配于使用环境3。由ml训练算法111的训练中得到的参数pi的值可以再次被传输到cad/cam系统7,并且可以用于调整ml算法11。

[0112]

为了说明关于可能的附加训练数据集的数据流,图1以示例的方式说明了用于cad系统7a、cam系统7b和机器控制装置9a的训练数据输出端33a、33b、33c。训练数据输出端33a、33b、33c允许将附加训练数据集传输到ml训练环境5,尤其是训练数据库119。

[0113]

图1中还说明了示例性参数输入端35a、35b、35c,通过这些参数输入端可以将借助ml训练算法111确定的参数pi的值传输到使用环境3。这尤其是涉及cad/cam系统7的ml算法11。然而,可选地,对应的ml算法也可以在cad系统或机器控制装置9a中使用。图1以示例的方式说明了机器控制装置9a的处理器27_m中的(机床)ml算法11_m以及机器控制装置9a的存储介质15_m。(机床)ml算法11_m可以生成例如在机床侧已被修改的控制数据集17_m,并且机器控制装置9a可以针对控制数据集生成和输出附加训练数据集31_m。

[0114]

除了ml算法11的输入参数(其是创建控制数据集通常需要的)之外,还可以将来自制造设施1的运行的附加训练数据集31纳入其他输入参数。举例来说,图1说明了来自物流领域37的参数也记录在内,并且这些参数允许例如时间上高效的处理或可用材料流入ml训练算法的训练中。

[0115]

在纠正使用环境的情况下基于ml算法来定向cnc编程可能导致,例如,以最大可能的过程可靠性为客户a自动制造许多相同的零件,其中,借助同一机床为客户b制造同一零件,所述同一零件件数较少,但针对每个单独的部件进行了优化。因此,在此提出的构思使得可以根据客户要求来不同地匹配ml算法。例如,基于制造商在构造为神经网络的ml算法中预定义的权重,以客户特定的方式匹配权重。

[0116]

图2在上半部分示出用户特定训练数据库(“知识库”)的结构,而在下半部分示出确定的ml算法的使用环境特定参数。

[0117]

在本文公开的制造设施1的运行期间,从制造商训练的ml算法11出发,执行对ml算

法11的基于使用环境的持续学习。例如,由cam系统7b持续接收部件数据集,其中,部件数据集表示部件的数字设计模型。cam系统7b由部件数据集生成控制数据集。图2中说明了部件数据集13a,ml算法11针对部件数据集生成控制数据集17a。部件数据集13a和控制数据集17a可以作为附加训练数据集31a的一部分存储在训练数据库119中。此外,例如,机器程序员8b可以对控制数据集17a进行修改,使得产生经匹配的(计算机化数字)控制数据集17a’。这也可以与部件数据集13a一起作为附加训练数据集31a’存储在训练数据库119中。以这种方式可以针对使用环境建立全面的训练数据库。训练数据库119可以优选地从制造商处获得,因为那里已有的硬件和软件基础设施也可以用于优化ai的使用环境。例如,可以通过预定义的其他附加训练数据集来以一定时间间隔优化使用环境。

[0118]

图2的下半部分示出了在对控制数据集进行编程时如何可以借助知识数据库119来借助ml算法单独地响应/处理单独的问题查询。例如,当借助激光切割机切割部件时,可以使用多种ml算法来解决微接头(microjoint)的分配问题。ml算法111a因此设置用于评估在切割部件的过程期间是否需要微接头,ml算法111b确定必要的微接头的数量并且ml算法111c用于评估微接头的位置。借助在此提出的构思,现在可以借助适当的训练算法和训练数据库119以客户特定的方式针对特定的使用环境持续匹配参数pi_a、pi_b、pi_c。在微接头的分配方面的、使用环境特定匹配可以使得能够例如将误差减少到小于1%至2%,例如小于0.5%。

[0119]

例如,使用环境特定匹配的另一个示例涉及在激光切割过程中切削残余材料(残余网格)。

[0120]

然后,附加训练数据集分别代表ml算法的数据。在此,对于各种ml算法可以使用附加训练数据集中条目的不同子组。例如,部件的轮廓变化过程、角的数量和位置、如重量和板材厚度等材料特性可以作为部件特定的参数被纳入所述ml算法的数据中。此外,还可以包括机器参数,比如a的加工所基于的当前程序版本、加工单元的使用年限以及机床的实施例变体。

[0121]

在图2中,单独示出了各种ml算法111a、111b、111c,但这些算法也可以一起组合在综合ml算法中,然后算法例如不仅映射微接头的调设,还映射整个切割过程以及任何进一步的加工过程(比如在a中的折弯和焊接)。

[0122]

补充地还应指出,机床ai通常只能由制造商进行足够程度的训练,因为制造商可以在知识数据库中收集测试过程期间的各种加工可能性。然而,另一方面,只有客户才能在一定的使用环境下对ai提出特定要求。在此提出的用于构建使用环境3与ml训练环境5之间的交互以优化ai的构思现在允许,以制造商特定的方式提供的ai能够以客户特定的方式持续学习。

[0123]

下面参考图3从(cad)cam系统的处理器的角度描述根据在此提出的构思实施的计算机实现的方法。方法可以由至少一个计算机(处理器)实施,并且可以创建用于在使用环境中控制机床的机器数字控制数据集,其中,控制数据集尤其与使用环境彼此协调。这些控制数据集可以由相关的机床读取以用于在使用环境中加工原材料,尤其是用于借助分离方法、成型方法和/或连接制造方法来加工金属件或板金件。

[0124]

在步骤201中,在(cad)cam系统的至少一个计算机的处理器中接收(读取)表示第一部件的数字设计模型的第一部件数据集。

[0125]

在步骤203中,处理器通过使用控制程序生成软件204为第一部件数据集创建第一机器数字控制数据集。在处理器中运行的控制程序生成软件204包括评估例程204a,评估例程使用经训练的机器学习算法(ml算法)。ml算法具有多个可调设参数(例如优化的/经训练的权重),这些参数已经通过训练机器学习训练算法被设置为参数的起始值。在这方面,训练算法的模型对应于经训练的ml算法的模型。相应地,训练算法包括与ml算法相同的程序结构。训练算法通常安装在相关的机床制造商的计算机系统上。制造商的计算机系统提供了高计算能力,以便快速执行大量训练步骤。如果ml算法安装在相应合适的计算机系统上并且相应地设置为也能够用于训练流程,则ml算法通常也可以用于训练。

[0126]

在步骤205中,处理器由部件数据集和创建的机器数字控制数据集整合第一附加训练数据集。在步骤207中,处理器将第一附加训练数据集输出到使用环境特定的训练数据库。训练数据库例如作为训练算法的计算机系统的一部分被安装。例如,它可以存储在属于制造商的计算机系统的存储介质上。在此,也可以将由(cad)cam系统的处理器执行的用于训练的训练数据库存储在使用环境中的存储介质上。

[0127]

通过借助使用环境特定的训练数据库训练机器学习训练算法已确定针对ml算法的参数的使用环境特定的值。使用环境特定的值被传输到处理器,并且在步骤209中通过调设针对参数的、使用环境特定的值来更新ml算法。

[0128]

然后,在步骤211中,处理器接收表示第二部件的数字设计模型的第二部件数据集。在步骤213中,处理器通过使用控制程序生成软件204和遍历评估例程204a来针对第二部件数据集创建第二机器数字控制数据集。在此使用在其参数方面已更新的ml算法。

[0129]

在创建控制数据集的范畴中,机器程序员可以通过控制程序生成软件的编程接口来调设输入参数。机器程序员也可能检查和修改由控制程序生成软件204创建的控制数据集。

[0130]

例如,机器程序员在步骤203a中对第一机器数字控制数据集进行匹配。相应地创建经匹配的第一机器数字控制数据集。在步骤205a中,处理器现在可以由经匹配的机器数字控制数据集和第一部件数据集整合另一附加训练数据集,并且可以输出另一附加训练数据集以扩展使用环境特定的训练数据库(步骤207a)。在步骤209a中,处理器可以通过调设针对参数的、使用环境特定的值来更新ml算法,其中,通过基于以另一附加训练数据集扩展的使用环境特定的训练数据库训练机器学习训练算法已确定这些使用环境特定的值。

[0131]

以类似的方式,机器程序员还可以在步骤213a中对第二机器数字控制数据集进行匹配,以创建经匹配的第二机器数字控制数据集。可以再次创建和输出附加数据(由虚线箭头所示,也参见步骤205a至209a)。

[0132]

机器数字控制数据集通常可以:

[0133]-由设计师通过修改部件数据集和与部件有关的其他数据条目进行匹配;

[0134]-由机器程序员在借助用于制造部件的cam系统的模拟程序模拟对机床的操控之后进行匹配,其中,模拟程序借助机器数字控制数据集来模拟制造;

[0135]-由机床操作员在将机器数字控制数据集读入机床的数字机器控制装置并将机器数字控制数据集转换为多个控制例程之后、尤其是在通过使用控制例程控制机床的加工单元以便借助加工单元加工原材料之后进行匹配。

[0136]

这在步骤215中说明,其中,处理器通常由经匹配的机器数字控制数据集和相关联

的部件数据集整合其他附加训练数据集,并在步骤217中输出这些其他附加训练数据集以扩展使用环境特定的训练数据库。

[0137]

机器学习训练算法的进一步训练可以在以附加训练数据集扩展的使用环境特定的训练数据库中执行。在步骤219中,处理器通过调设针对参数的、所得的使用环境特定的值来更新ml算法。

[0138]

原则上,可以使用已生成的任何控制数据集来执行工件加工。

[0139]

关于基于新的附加数据集一次又一次进行的ml算法的(定期)更新,图3将在使用环境特定的训练数据库上对机器学习训练算法进行训练以便生成参数的使用环境特定的值示出为单独的步骤221。训练可以由单独的训练计算机系统进行或借助(cad)cam系统的处理器进行。将所获得的、参数的使用环境特定的值相应地传输到控制程序生成软件204,以便借助这些参数的使用环境特定的值来更新(步骤223)ml算法。使用环境特定的训练数据库可以存储至少一个附加训练数据集,至少一个附加训练数据集追溯到在使用环境中已创建的机器数字控制数据集,并且可选地存储一个或多个训练数据集,一个或多个训练数据集是独立于使用环境而提供的,并且尤其是独立于机床的制造商而提供的。

[0140]

总的来说,ml算法/ml模型的使用分为多个阶段:

[0141]

1.(第一)训练阶段:机床制造商在功能强大的计算机系统上训练ml模型。基于知识数据库的数据来训练ml模型,尤其是借助来自制造商的数据。在训练阶段对ml模型的参数/权重进行优化/改进。

[0142]

2.使用阶段:完成的且经训练的(由制造商提供的)ml模型被用于客户的生产环境,例如被安装在属于客户的计算机系统上。这允许客户在几毫秒内计算制造预测,例如分类、回归或聚类。在使用阶段以并行方式收集用于知识数据库的新数据。所述数据可以在各种生产步骤(计划、编程、加工)中获得。

[0143]

3.更新阶段:以定期的间隔对ml模型进行重新训练。即,在进一步的训练阶段中一次又一次地对ml模型的参数/权重进行重新训练。成功训练之后,在客户的计算机系统上更新参数/权重,随后是进一步的使用阶段。

[0144]

在这个持续学习的系统循环中,ml模型随着时间收集越来越多的知识,因此连续地变好。现在可以为所有客户或专门为用户组甚至单个客户执行更新。在后一种情况下,如果知识数据库主要是以该客户的数据来扩展,则可以尤其是针对客户定向ml模型。

[0145]

用于使用ml算法的流程(如上面参考图3以示例的方式解释的)与实施在此提出的本发明的两个阶段有关。这在下面参考图4进行解释。

[0146]

第一阶段301是机床的常规(手动)运行,其中,常规运行优选地已经结合了ml模型。常规运行是通用的训练阶段,其中,建立使用环境特定的训练数据库(知识数据库303)。如果将ml模型结合到机床的操作中,则可以基于部件程序进行ml模型的使用环境特定训练221。在第一阶段301中,常规(手动)运行包括以下步骤:

[0147]

1.在具有操作员界面的cad系统305的范畴内的部件设计:

[0148]

设计师设计部件并生成对应的部件数据集(或者输入之前设计的部件的部件数据集)。收集与部件有关的信息并将其发送到知识数据库303。信息包括部件的特征307,尤其是部件的轮廓的特征。信息还包括例如由设计师已知的、过程关键的轮廓的细节309。

[0149]

2.在具有操作员界面的cam系统311的范畴内的部件编程:

[0150]

尽可能自动地进行编程。在此,用于机械加工的许多单独的步骤是自动地/自主地计算的,例如切割顺序、刺穿点、刺穿类型、接近策略、微接头、自由切割(freischnitte)、装载和卸载策略、避免碰撞、轮廓尺寸、使用的工具、工具更换、嵌套、测量周期、时间计算、成本计算等。各个步骤形成属于部件的控制程序(部件程序)。

[0151]

在编程期间,至少一部分计算可以由ai模型执行,尤其是通过使用机器学习算法(数据驱动)来执行。算法应生成生产可靠、快速且高质量的程序,以及用于制造部件的相关联过程数据。为此目的,控制程序生成软件包括评估例程313,评估例程基于一个或多个ml模型315(具有可调设参数的机器学习算法)并被加载到cam系统311的处理器中。例如,ml模型315响应来自cad系统305和/或cam系统311的具有特征的过程关键的轮廓的请求317,请求是在编程期间进行的。例如,一个或多个ml模型315识别一个或多个过程关键的轮廓并将相应的适当解决方案319输出到cam系统311,然后在创建控制程序时考虑这些解决方案。

[0152]

由算法创建的部件程序的接收(abnahme)由机器程序员(maschinenprogrammierer)手动进行。机器程序员可以模拟、匹配、改变和优化整个部件制造。现在将每个单独的更改和最终的部件程序(就编程而言的最终)作为信息再次传输到知识数据库303。信息包括部件的特征307’,尤其是部件的轮廓特征。信息还包括由cam系统311在编程期间确定的或由程序员确定的过程关键的轮廓的细节309’。

[0153]

3.带有机床操作员界面的制造321:

[0154]

例如,现在在板材加工机上执行最终的部件程序(控制程序)。在此,机器操作员现在具有再次修改程序的可能性。即,机器操作员对程序进行匹配以便能够在其使用环境中更成功地生产部件。原因可能是在此发生的碰撞,机床的呈传感器、加工参数或产品驱动的优化的形式的负反馈。将每个单独的更改和最终的部件程序(就最终进行的制造而言的最终)传输到知识数据库。

[0155]

收集与制造的部件有关的信息并将其传输到知识数据库303。信息包括部件的特征307”,尤其是部件的轮廓特征。信息还包括例如由设计师已知的过程关键的轮廓的细节309”。

[0156]

所描述的常规(手动)运行导致知识数据库303被建立并持续扩展(考虑到使用环境)。来自cad系统305、cam系统311和机器(制造321)的所有数据可以通过用于部件的唯一标识号进行连接。因此,可以识别用户是否在这些系统中的任何一个系统中进行了匹配。在图4中,通向知识数据库303的箭头示出了信息/数据(数据流)的传输,信息/数据属于部件/部件程序并且可能在生成cad数据、cam控制程序和最终机器例程的各个阶段(在图4中示意性地说明的)由操作员进行匹配。

[0157]

图4还说明了如何借助知识数据库303执行多个ml模型的使用环境特定的训练221(所讨论的更新阶段323)。例如,可以针对每种类型的过程关键的轮廓(例如自由切割和微接头)训练单独的ml模型315。作为训练的结果,ml模型315的参数被更新(图4中的虚线箭头324)。

[0158]

借助如此建立的知识数据库303,尤其可以实现两个改进:一方面,可以向客户交付最佳的机器过程流程,另一方面,在创建部件程序时,算法可以学习和使用客户的行为。因此,目的是在大量数据中学习部件数据和部件程序的模式(在本文中也一起称为附加训练数据集),并成功地自动化大量不同的产品。这种借助ml算法的模式识别现在可以用于优

化部件编程的各个过程步骤。

[0159]

在实施在此公开的本发明的在图4所说明的第二(最终)阶段(自主运行325)中,在对部件程序进行编程时产生完全自主的迭代流程。这包括了在自主cam系统311’的范畴内的部件编程的“自主”步骤2’,无需操作员干预(因为系统自我优化)。

[0160]

在通过使用cad系统305’进行部件设计327期间,与部件有关的特征和操作员交互被发送到知识数据库303,以便在此基础上优化自主运行325的ml模型315。与部件有关的信息被传送到自主cam系统311’。在借助自主cam系统311’的控制程序的编程的范畴中,来自cad系统305’和cam系统311’的具有特征的过程关键的轮廓的请求317’可以输出到评估例程313。评估例程313在其自己的处理器上运行,例如,在云解决方案的范畴中(如图4所示),或者在自主cam系统311’的处理器上运行。一个或多个ml模型315识别一个或多个过程关键的轮廓并输出相应的适当解决方案319’,解决方案在创建控制程序时被处理器考虑在内。例如,自由切割和微接头是自动定位的。自主cam系统311’将部件程序(控制程序)输出到制造321。例如,通过机床的操作员界面329输出特征和手动干预,以便扩展知识数据库303并长期优化ml模型315。

[0161]

通过重复步骤1、2’(无需人员参与)和3以及更新阶段323来改进各个ml算法和整体部件编程,从而实现自主生产,尤其是独立于设计和所使用的机床。

[0162]

ml算法通常可以构造为神经网络。例如,神经网络可以包含多个神经核心网络层,所述多个神经核心网络层分别通过一组参数(例如参数pi)作为权重来定义。更新步骤209然后包括,通过为神经网络的参数分配使用环境特定的值来更新神经网络,其中,基于使用环境特定的训练数据库已确定这些使用环境特定的值。

[0163]

ml算法还可以构造为进化算法(遗传算法)、支持向量机算法或自动归纳决策树算法(例如id3算法或c4.5算法)。然后,它包括模型,参数pi纳入该模型中以定义例如决策树。更新步骤209然后包括,通过为模型的参数分配使用环境特定的值来更新ml算法,其中,基于使用环境特定的训练数据库已确定这些使用环境特定的值。

[0164]

如在此所述,基于ml算法的机器控制的实施部分地具有以下优点:

[0165]-制造过程、子过程和部件几何形状可以可靠地(部分地)自动化。

[0166]-ml算法可以以(部分地)自动化的方式快速匹配市场或客户。

[0167]-最初为整个市场已创建的ml算法在使用期间以客户特定的方式定向。

[0168]-自动编程支持训练得非常好的以及训练得不太好的程序员和机器操作员。

[0169]-使用包含大量数据(比如客户匹配、几何描述、过程数据和机器数据(日志、传感器等))的知识数据库的方法实现了ml算法的各种可能用途,例如用于金属和板材加工。

[0170]

在此提及的优点不必通过独立权利要求的发明主题来实现。而是,它们也可以是仅通过单独的实施例、变体或扩展方案来实现的优点。

[0171]

本发明的实施方式和在此描述的功能操作可以在数字电子电路、计算机软件或计算机固件、计算机硬件(包括在此提到的结构或类似结构)中实现。实施方式可以实现为一个或多个计算机程序,即一个或多个计算机程序指令的模块,这些模块被编码用于由数据处理设备(尤其是机床的机床控制器)实施或用于控制数据处理设备的运行。

[0172]

在此,术语“数据处理单元”包括用于处理数据的所有类型的设备、装置和机器,包括例如可编程处理器、计算机或者多个处理器或计算机或计算机系统。这些设备可以包含

特殊的逻辑电路,例如fpga(现场可编程门阵列)或asic(专用集成电路)。除了硬件之外,数据处理单元还可以包含为相关计算机程序提供执行环境的代码,例如表示处理器固件、数据库管理系统、操作系统或其一种或多种的组合的代码。

[0173]

在此讨论的计算机程序(其也称为程序、软件、软件应用、模块、软件模块、脚本或代码)可以用任何形式的编程语言编写,包括整合型语言或解释型语言,并且其可以以任何形式使用,包括作为独立的程序或作为模块、组件、子程序、或适合于在计算环境中使用的其他单元。这尤其涉及在创建部件程序时作为计算机程序实施的ml算法。计算机程序可以但不需要对应于文件系统中的文件。程序可以存储在包含其他程序或数据的文件的一部分(例如程序的一个或多个脚本或参数)中、或存储在分配给相关程序的单个文件中、或存储在多个协调文件(例如存储一个或多个模块、子程序或代码部分的文件)中。计算机程序可以如此使用,即它在一个计算机或多个计算机上实施,这些计算机位于一个位置或分布在多个位置并通过通信网络相互连接。

[0174]

在此描述的方法、过程和逻辑流程可以由一个或多个可编程计算机实施,这些计算机实施一个或多个计算机程序以便通过处理输入数据并生成输出来实施功能。过程和逻辑流程也可以由特殊的逻辑电路实施,例如fpga或asic,并且设备也可以实现为它们。

[0175]

适合于实施计算机程序的计算机系统可以基于例如通用或专用微处理器或两者或任何其他类型的中央计算单元。中央计算单元通常从只读存储器或ram或两者接收指令和数据。计算机系统的重要元素是用于实施指令的计算单元、用于存储指令和数据的一个或多个存储设备、以及数据输入端和数据输出端(即可以用于接收和输出数据(数字信息)的数据接口)。

[0176]

计算机系统通常还包含用于存储数据的一个或多个设备,或者通过接口操作性地耦合以便从一个或多个大容量存储设备接收数据或将数据传输到一个或多个大容量存储设备、或两者兼而有之。然而,计算机不需要具有这样的设备。此外,计算机可以嵌入在另一个设备中,例如在机床、cad系统、cam系统、cad/cam系统中。适合于存储计算机程序指令和数据的计算机可读介质包括非易失性存储器,包括例如半导体存储设备,例如eprom、eeprom和闪存设备。处理器和存储器可以补充有特殊的逻辑电路或集成到后者中。

[0177]

为了能够与计算机系统的操作员进行交互,可以使用通过数据接口连接到处理器的显示设备(用于显示信息)和输入设备(用于输入信息),比如键盘和鼠标。

[0178]

在此公开的构思的实施方式可以实现在计算机系统中,计算系统包含后端部件(例如,作为数据服务器)、或中间件组件(例如,应用服务器)、或前端部件(例如,具有图形用户接口或web浏览器的客户端计算机,用户可以通过其与在此描述的程序的实现方式交互)、或一个或多个这种类型的后端部件、中间件、或前端部件的任何组合。系统的组件可以通过任何数字数据通信形式或介质(例如通信网络)彼此连接。通信网络的示例是lan(“局域网”)和wan(“广域网”),例如互联网。例如,计算机系统可以包括客户端和服务器。客户端和服务器通常远离彼此建立并且通常通过通信网络进行交互。客户端与服务器之间的关系是由在各自的计算机上运行的计算机程序产生的,并且彼此之间是客户端-服务器关系。

[0179]

明确地强调,出于原始公开的目的以及同样出于独立于实施例和/或权利要求中的特征组合来限制要求保护的发明的目的,在说明书和/或权利要求中公开的所有特征应被视为单独的且彼此独立。明确指出,出于原始公开的目的并且同样出于限制要求保护的

发明的目的、尤其是也限制范围说明的目的,所有范围说明或单位组的说明都公开任何可能的中间值或单元位组。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1