一种高线精轧电机高低压油站故障快速处理的系统及方法与流程

1.本发明涉及钢铁生产技术领域,具体涉及一种高线精轧电机高低压油站故障快速处理的系统及方法。

背景技术:

2.高线精轧电机高低压油站在正常轧钢的过程中报故障,导致精轧电机跳闸停车,但是轧线没有切废响应,导致处理时间每次在2个小时以上;而且每次发生上述故障之后等技术人员到达高低压油站时,控制柜的面板上相关指示灯均显示正常,就是说所报故障点已经自动复位。

3.这样的影响非常大,首先是整个轧线含钢,处理时间很长,而且在处理含钢的过程中,劳动强度非常大,而且存在很大的安全风险;最严重的问题在于当相关的技术人员去查找问题点的时候已经看不到故障了,这样会导致重复性故障的频发,进而严重影响生产的产量及设备的稳定性与安全性。为此,我们提出一种高线精轧电机高低压油站故障快速处理的系统及方法。

技术实现要素:

4.本发明的目的在于克服现有技术中存在的上述问题,提供一种高线精轧电机高低压油站故障快速处理的系统及方法,以解决上述背景技术中所提到的问题。

5.为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

6.一种高线精轧电机高低压油站故障快速处理的系统,包括全域通讯及锁定系统、逻辑组合触发系统、末端输出响应系统和故障锁定及查找系统。

7.优选地,所述全域通讯及锁定系统由粗轧通讯控制系统、中轧通讯控制系统、预精轧通讯控制系统、精轧通讯控制系统、远程柜通讯控制系统、就地操作箱通讯控制系统、主控台通讯控制系统和传动终端通讯控制系统组成。

8.基于上述技术特征,大数据系统是通过对各类变量的24小时不间断采集及传输得以实现。

9.优选地,所述逻辑组合触发系统由输入变量采集系统、输出变量反馈系统、状态字组合逻辑编译系统、控制字组合逻辑编译系统、故障字组合逻辑编译系统、滤波时间优化控制系统和异常信号确认优化系统组成。

10.基于上述技术特征,字节量化的控制可以实现对各个组合逻辑变量的精准量化控制。

11.优选地,所述末端输出响应系统由故障信号确认系统、故障信号比对系统、双路信号比较判断系统、故障号及故障值通讯系统、故障号及故障值记录系统、故障号及故障值可视化系统和轧线末端快速响应及驱动系统组成。

12.基于上述技术特征,通过“中轧入口卡断智能处理系统”与“精轧入口卡断智能处理系统”的组合驱动,可以实现对异常轧制时的高效处理,进而提高生产效率。

13.优选地,所述故障锁定及查找系统由高低压油站温度采集系统、高低压油站高压压力采集系统、高低压油站低压压力采集系统、高低压油站高压流量采集系统、高低压油站液位采集系统、高低压油站信号状态采集系统、高低压油站信号转换传输系统和便捷化信号确认及复位系统组成。

14.基于上述技术特征,通过对故障信号的创新管控设计,可以实现对故障的精准快速管控及精准化处理。

15.一种高线精轧电机高低压油站故障快速处理的方法,包括如下步骤:

16.第一步,全域通讯及锁定系统:首先对轧线的精轧控制柜控制分系统与前区及高速区的集成plc控制系统的通讯进行扩容,实现轧线与五米平台下的全域通讯;

17.第二步,通过大数据研究及对比试验研究精准量化高低压油站报综合油压故障的连锁盲区及逻辑盲区;

18.第三步,逻辑组合触发系统:对逻辑控制进行优化,将故障字中的“综合油压故障”串入状态字第三个字节的传动重故障串联控制逻辑系统;

19.第四步,将“精轧机油压综合故障跳闸”信号与轧线的禁钢系统以及剪碎系统进行触发型逻辑组合;

20.第五步,末端输出响应系统:通过系统优化,实现当“精轧机油压综合故障跳闸”信号出现时,产生同轧线故障采集及响应系统末端输出逻辑位的精轧传动故障相同的联锁动作,即快速停车,起动切废;

21.第六步,将“五米平台上端控制系统故障响应”的数字量信号及模拟量信号接入到二主电中心控制系统的“中轧入口卡断智能处理系统”与“精轧入口卡断智能处理系统”之间;

22.第七步,故障锁定及查找系统:将“五米平台下端控制系统故障响应”的数字量信号及模拟量信号接入到二主电中心控制系统的“1线2#剪碎智能处理系统”、“1线3#剪碎智能处理系统”与“2线2#剪碎智能处理系统”、“2线3#剪碎智能处理系统”之间;

23.第八步,对高低压油站的就地智能控制系统进行优化,创新设计故障保留系统以及人工面板复位系统,这样就实现了对故障源头的锁定,进而实现快速处理及一次性高效处理。

24.与现有技术相比,本发明的有益效果如下:

25.第一:本发明的一种高线精轧电机高低压油站故障快速处理的系统及方法,首先通过故障的快速响应包括安全智能响应以及剪碎智能响应,这样的快速响应可以确保生产轧制现场的人员安全及设备安全。

26.第二:本发明的一种高线精轧电机高低压油站故障快速处理的系统及方法,然后通过故障的智能保留系统及便捷化复位系统,实现了故障原因精准快速的查找与快速复位的有机结合,这样可以完全避免重复问题的发生,进而极大的提高设备运行完好率,同时可以提高生产轧制的连续性。

27.第三:本发明的一种高线精轧电机高低压油站故障快速处理的系统及方法,最后通过逻辑控制的全域优化,实现了异常故障的最优处理,进而降低了对轧件的浪费以及极大的降低了劳动强度。

28.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

29.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

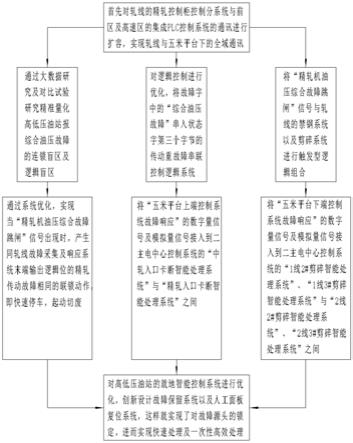

30.图1是本发明的一种高线精轧电机高低压油站故障快速处理的系统及方法的流程图;

31.图2是本发明的一种高线精轧电机高低压油站故障快速处理的系统及方法的结构框图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.实施例1

34.如图2所示,本实施例公开了一种高线精轧电机高低压油站故障快速处理的系统,包括全域通讯及锁定系统、逻辑组合触发系统、末端输出响应系统和故障锁定及查找系统;

35.全域通讯及锁定系统由粗轧通讯控制系统、中轧通讯控制系统、预精轧通讯控制系统、精轧通讯控制系统、远程柜通讯控制系统、就地操作箱通讯控制系统、主控台通讯控制系统和传动终端通讯控制系统组成,大数据系统是通过对各类变量的24小时不间断采集及传输得以实现;

36.逻辑组合触发系统由输入变量采集系统、输出变量反馈系统、状态字组合逻辑编译系统、控制字组合逻辑编译系统、故障字组合逻辑编译系统、滤波时间优化控制系统和异常信号确认优化系统组成,字节量化的控制可以实现对各个组合逻辑变量的精准量化控制;

37.末端输出响应系统由故障信号确认系统、故障信号比对系统、双路信号比较判断系统、故障号及故障值通讯系统、故障号及故障值记录系统、故障号及故障值可视化系统和轧线末端快速响应及驱动系统组成,通过“中轧入口卡断智能处理系统”与“精轧入口卡断智能处理系统”的组合驱动,可以实现对异常轧制时的高效处理,进而提高生产效率;

38.故障锁定及查找系统由高低压油站温度采集系统、高低压油站高压压力采集系统、高低压油站低压压力采集系统、高低压油站高压流量采集系统、高低压油站液位采集系统、高低压油站信号状态采集系统、高低压油站信号转换传输系统和便捷化信号确认及复位系统组成,通过对故障信号的创新管控设计,可以实现对故障的精准快速管控及精准化处理。

39.实施例2

40.如图1所示,一种高线精轧电机高低压油站故障快速处理的方法,包括如下步骤:

41.第一步,全域通讯及锁定系统:首先对轧线的精轧控制柜控制分系统与前区及高速区的集成plc控制系统的通讯进行扩容,实现轧线与五米平台下的全域通讯;

42.轧线的集成plc控制系统由粗中轧组成的前区控制系统和预精轧及精轧组成的高速区控制系统构成,其中前区控制系统为单线控制系统,高速区控制系统为双线控制系统,具体分为1线高速区控制系统和2线高速区控制系统;五米平台是轧线主轧机设备与轧机辅设备的分界点,其中五米平台之上是轧机主设备,五米平台之下是轧机辅设备。

43.第二步,通过大数据研究及对比试验研究精准量化高低压油站报综合油压故障的连锁盲区及逻辑盲区;

44.高低压油站为高线精轧电机的重要配套设备,高低压油站主要是为精轧电机的旋转系统提供高压润滑及低压润滑,整个检测系统包括压力检测、温度检测、流量检测,其中高低压油站位于五米平台的下方,精轧电机位于高低压油站的上方且偏加热炉方向;大数据研究及对比试验主要是通过主控端进行控制。

45.第三步,逻辑组合触发系统:对逻辑控制进行优化,将故障字中的“综合油压故障”串入状态字第三个字节的传动重故障串联控制逻辑系统;

46.整个轧线的控制系统与精轧电机的独立驱动系统之间的相关控制过程及信息反馈流程主要是通过故障字、状态字、控制字的信息交换来实现的;“综合油压故障”包括温度故障、压力故障、流量故障、信号中断故障、过载故障、液位故障、阀体位置信号。

47.第四步,将“精轧机油压综合故障跳闸”信号与轧线的禁钢系统以及剪碎系统进行触发型逻辑组合;

[0048]“精轧机油压综合故障跳闸”是指当精轧电机接收到这个信号后,精轧机组在正在轧制过钢的过程中,会立马进行快速停车,且以最快的停车斜率进行控制,这样可以最大程度的保护精轧电机以及精轧电机的旋转系统,同时可以避免故障状态下设备运转时间过长而造成的设备损坏。

[0049]

第五步,末端输出响应系统:通过系统优化,实现当“精轧机油压综合故障跳闸”信号出现时,产生同轧线故障采集及响应系统末端输出逻辑位的精轧传动故障相同的联锁动作,即快速停车,起动切废;

[0050]

轧线故障采集及响应系统由故障信号采集系统、故障信号判断系统、故障信号滤波系统,故障确认后的信号转换系统和故障确认后的连锁触发命令系统组成;精轧传动故障是指精轧传动系统本体的相关内部故障,具体包括传动重故障以及传动报警超5秒的变换故障。

[0051]

第六步,将“五米平台上端控制系统故障响应”的数字量信号及模拟量信号接入到二主电中心控制系统的“中轧入口卡断智能处理系统”与“精轧入口卡断智能处理系统”之间;

[0052]

五米平台上端控制系统故障响应系统由轧线的各个关键环节组成,包括轧机辅助控制系统、减速机关键保护信号控制系统、电机温度控制系统、风冷差压控制系统、轧机冷却水温度控制系统、轧机冷却水压力控制系统和轧机冷却流量控制系统;模拟量信号是轧线的模拟量采集传感器采集的信号;数字量信号是轧线的数字量采集传感器采集的信号。

[0053]

第七步,故障锁定及查找系统:将“五米平台下端控制系统故障响应”的数字量信号及模拟量信号接入到二主电中心控制系统的“1线2#剪碎智能处理系统”、“1线3#剪碎智能处理系统”与“2线2#剪碎智能处理系统”、“2线3#剪碎智能处理系统”之间;

[0054]

五米平台下端控制系统故障响应系统由液压驱动阀体位置控制系统、液压驱动油

箱温度控制系统、液压驱动出口压力控制系统、润滑组件温度控制系统、润滑组件油位控制系统、润滑组件油位波动控制系统、润滑组件出口压力控制系统和润滑组件压力罐控制系统组成;剪碎智能处理系统能够实现对轧件的智能化排除,具体是指从轧件的导槽通道排除至废钢斗。

[0055]

第八步,对高低压油站的就地智能控制系统进行优化,创新设计故障保留系统以及人工面板复位系统,这样就实现了对故障源头的锁定,进而实现快速处理及一次性高效处理;

[0056]

故障保留系统由故障采集系统、时间采集系统、故障分类系统、故障滤波系统、故障命名系统、故障保留时间控制系统、可视化故障闪烁系统和可视化故障记录系统组成,故障的可视化保留可以实现对故障的高效查找及处理,故障的便捷化复位可以实现对相关的连锁设备的高效独立检查确认。

[0057]

本发明的一个具体应用为:本发明结构设计合理,本发明的一种高线精轧电机高低压油站故障快速处理的系统及方法,该方法通过创新设计及创新优化,在三大方面实现了瓶颈突破,为生产的高产高效及设备的稳定安全运行打下了坚实的基础。首先通过故障的快速响应包括安全智能响应以及剪碎智能响应,这样的快速响应可以确保生产轧制现场的人员安全及设备安全;然后通过故障的智能保留系统及便捷化复位系统,实现了故障原因精准快速的查找与快速复位的有机结合,这样可以完全避免重复问题的发生,进而极大的提高设备运行完好率,同时可以提高生产轧制的连续性;最后通过逻辑控制的全域优化,实现了异常故障的最优处理,进而降低了对轧件的浪费以及极大的降低了劳动强度。

[0058]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1