一种基于数字孪生工厂的智能管控平台

1.本发明涉及管控平台领域,具体涉及一种基于数字孪生工厂的智能管控平台。

背景技术:

2.数字孪生是指以数字化的方式,结合大数据、三维可视化、虚拟仿真、物联网等手段实现对工厂物理对象的虚拟映射,用来描述、模拟、诊断、分析和预测工厂在现实环境中的行为,对产品的设计、制造、工艺,甚至整个工厂进行虚拟仿真,从而实现提高对工厂整体态势的管控能力、分析能力,助于提高产品研发和生产效率,提前预判出错的可能,以此降低事故风险。

3.现代化工厂的自动化、信息化程度都相对较高,各种系统的部署,软硬件的联合应用,都使得工厂管理的重要性更为突出,同时也增加了管理的工作量。究其根本原因,还是因为庞大体系下的工厂信息不透明导致的。工厂集中监控可视化管理平台的缺失,导致管理人员无法实时、全面、准确的得知各生产及相关环节的实际状况,更无法及时的进行排查及做好及时处理,这也造成了工厂管理的窘境。

4.因此亟需一种工业数字孪生智能管控平台,融合数字孪生体与信息物理系统,开发虚实融合的数据处理、仿真分析、虚拟验证及生产过程运行决策等关键技术,实现精准映射、虚实交互、智能干预。管理人员能够实时掌握生产现场的生产进度,计划、目标达成情况,以及生产的人员、设备、物料、质量的相关信息等,达到透明化管理,最终满足三维数字孪生工厂的管理需求。

技术实现要素:

5.本发明的目的在于提供能够有效进行虚实融合的数据处理、仿真分析、虚拟验证及生产过程运行决策,通过建立实体对象的数字模型,实时感知、诊断、预测物理实体对象的状态,调控物理实体对象的行为,改进利益相关方在物理实体对象生命周期内的决策,实现精准映射、虚实交互、智能干预的一种基于数字孪生工厂的智能管控平台。

6.为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

7.一种基于数字孪生工厂的智能管控平台,其特征在于,包括:

8.工业设备,用以提供底层硬件支持与数据来源,完成工业生产过程并将生产过程中产生的数据提供给边缘计算层;

9.边缘计算层,用以提供数据计算、数据存储与网络带宽,用于接收、处理来自工业设备的数据,包括数据实时表达式的计算、报警事件的生成、数据转换转储、实时数据推送与视频平台。

10.工业paas层,用以提供操作服务平台、数据套件、数据分析组件与云原生架构,用以提高数据的挖掘与应用、发挥云计算平台优势,并将部署、处理后的数据提供给数字孪生工厂;

11.数字孪生工厂,包含多个数字孪生体,数字孪生体通过建立实体对象的数字模型,

实时感知、诊断、预测物理实体对象的状态,调控物理实体对象的行为,改进利益相关方在物理实体对象生命周期内的决策;

12.工业应用,基于数字孪生技术,包括开发设备自诊断、自组织运行与调度、工艺协同优化与生产过程运行控制,用以实现生产过程精准预测与控制、生产自组织优化调度、设备全生命周期管理、产品质量追溯与管控。

13.进一步的,所述工业设备包括:

14.无人化装备,用以完成系统的全天候工作过程;

15.智能装备,用以完成关键部件与高端装备的生产;

16.工业监控,用以远程维护监测系统,组件生产过程的安全体系;

17.plc/dcs/scada,用以预设与载入控制指令,进行生产系统的控制;

18.物流仓储,用以生产产物的存储与转运。

19.进一步的,所述边缘计算层包括:

20.智能感知,用以识别设有的硬件设备接收的物理信号,映射到数字世界;

21.机理建模,用以接收智能感知得到的数据信息,根据物理的变化规律建立系统模型;

22.精准控制,用以实现机理建模建立的系统模型高精度的工作与工作状态的改变;

23.视觉分析,用以识别所建立的系统模型工作状况与收集工作过程中产生的数据信息;

24.数据分析,用以接收视觉分析下系统模型工作过程的数据信息,并进行转换计算与处理;

25.数据挖掘,用以接收数据分析下的数据信息,挖掘经过数据分析后的数据信息,将数据信息转化为生产信息与生产特征数据;

26.过程优化,用以接收数据挖掘下的生产信息与生产特征数据,进行生产过程优化;

27.边缘智能,用于运算生成回归模型预测经过过程优化的生产过程,进行生产过程优化的核验与运算;

28.所述边缘计算层还包括:

29.实时表达式的计算,用以实时监测系统模型工作状态,进行系统模型工作过程产生数据的实时计算;

30.报警事件的生成,用以预设报警阈值,与实时表达式的计算数据信息实时对比,用以保障系统模型的安全工作与事故及时发现;

31.数据转换转储,用于将系统模型工作过程产生的数据信息转换与dba定期保存;

32.实时数据推送,用于将经过数据转换转储的数据信息实时推送;

33.视频平台,用于将实时数据推送的数据信息呈现于视频平台,用以进行系统模型工作的呈现;

34.所述边缘计算层设有三组用于存储数据的数据库,所述三组数据库分别为内存数据库、关系数据库与时序数据库,所述边缘计算层设有视频通信服务,所述视频通信服务的通讯协议包括但不限于tcp/ip、mqtt、opc、modbus、opc-ua与104。

35.进一步的,所述工业paas层分为三部分,第一部分包括通用服务组件、人工智能、大数据套件(5s),第二部分为数据分析组件,第三部分为云原生;

36.所述通用服务组件包括:

37.企业网关,用以实现高层协议不同的网络互连,并对系统信息进行过滤与安全保障;

38.安全中心,用以保障系统安全,实现病毒检索、响应与处理;

39.任务管理,用以安排系统工作任务,显示系统工作运行状态;

40.消息服务,用以显示待处理的系统任务,进行所需处理任务提示;

41.服务编排,用以部署完成系统运行的各个组件,进行服务配置;

42.流程服务,用以进行系统运行进程的优化,用以提高系统的处理效率;

43.所述大数据套件(5s)包括:

44.数存,用以进行数据统一管理与数据存储;

45.数成,用以进行保障数据安全、数据加密、数据规划、数据开发、数据运行监控与元数据采集,进行数据的采集与分类;

46.数智,用以进行智能运算,进行数据预处理、算法建模、模型训练、模型部署与模型调优,用以提高数据的契合性;

47.数现,用以数据可视化,进行数据报表、可视化报告与可视化视频;

48.数典,用以进行数据标准管理与数据资产管理,进行数据的规范管理;

49.所述数据分析组件包括:

50.分布氏计算,用以数据分解、数据分配进行多核处理,用以节约整体计算时间、提高计算效率;

51.流式计算,用以进行大规模流动数据在不断变化的运动过程的实时分析;

52.数据模型,用以进行数据特征的抽象化,进行描述系统的静态特征、动态行为和约束条件;

53.数据算法,用以进行数据模型的分析与定义,进行挖掘数据模型的最佳参数;

54.多维分析,用以进行数据拆解与数据分离,进行多维度数据分析,用以提高数据特征的捕捉;

55.自助分析,用以进行数据资源的整合,以及数据的处理与获取;

56.bi分析,用以进行获取数据、分析信息以及改进,并根据商业规划优化决策;

57.所述云原生包括:

58.容器云,用以进行数据的打包、储存、管理与转运;

59.微治理服务,用以划分单一应用程度、协调配合服务,进行服务资源的整合、kpi数据的容量管理;

60.dev ops,用于促进开发(应用程序/软件工程)、技术运营和质量保障(qa)部门之间的沟通、协作与整合;

61.代码管理,用于进行代码工程化的管理,进行高效的开发、测试与部署;

62.应用包管理,用以根据不同程序的运行提供最佳的可用匹配应用包;

63.应用部署,用以创建、部署、查看、更新和删除系统的应用,以及编辑和释放系统的部署环境。

64.进一步的,所述数字孪生工厂包括:

65.设备维护孪生体,用以进行物理世界中设备维护的数据信息映射于数字世界中构

建数字模型;

66.生产调度孪生体,用以进行物理世界中生产调度的数据信息映射于数字世界中构建数字模型;

67.结构检测孪生体,用以进行物理世界中结构检测的数据信息映射于数字世界中构建数字模型;

68.工艺参数孪生体,用以进行物理世界中工艺参数的数据信息映射于数字世界中构建数字模型;

69.所述数字孪生工厂还包括云平台、工业互联网与移动互联技术,用以支撑数字孪生映射关系的信息技术基础架构;设有的数据挖掘、数字网格、机器学习、大数据分析、模拟仿真与可视化操作,用以支撑数字孪生应用于分析、预测、决策环节。

70.进一步的,所述工业应用包括:

71.设备自诊断,用以判别设备自身有无故障并确定故障部位,且进行故障类型的判断;

72.数字化学习工厂,用以工厂、车间和生产线以及产品的设计到制造的转化,减低设计到生产制造之间的不确定性;

73.集控系统,用以整合数据,进行数据监视、报警、分析、计算、使用,用以实现数据与管理一体化,进行数据归纳、分析和整理;

74.决策支持,用以提供分析问题、建立模型、模拟决策过程和方案的环境,以及调用各种信息资源和分析工具;

75.工艺协同优化,用以提供设计规则,协同设计与工艺的要求;

76.物料配方优化,用以进行试验、优化、评价,选用原辅材料,并确定各种原辅材料的用量配比关系;

77.生产过程运行控制,用以协同各个生产工序,进行生产全流程的产品质量、产量、消耗、成本综合生产指标的优化;

78.自组织运行与调度,用以进行组织、指挥、指导与协调。

79.进一步的,所述智能管控平台分为网络体系与安全体系,网络体系包括工业应用与数字孪生工厂,用以支撑系统的运行与状态;安全体系包括工业设备与边缘计算层,用以支撑系统的通信安全与生产安全;工业paas层为网络体系与安全体系配合工作部分,用以联系网络体系与安全体系。

80.进一步的,所述数字孪生工厂组成要素包括物理真实工厂、生产现场过程数据与数字工厂模型,物理真实工厂生产过程生产生产现场过程数据,数字工厂模型接收处理生产现场过程数据,数字工厂模型通过生产现场过程数据进行与物理真实工厂进行关联映射与匹配;基于云平台、物联网、移动互联与工业互联网,运用数据挖掘、数字网络、机器学习与大数据分析,进行生产现场过程数据的分析、预测与决策支持,进行对制造单元、生产进度、物流、质量的实时动态优化调整,进行生产过程的模拟仿真、可视化操作与虚拟现实计算。

81.本发明的有益效果:

82.一种基于数字孪生工厂的智能管控平台能够有效进行虚实融合的数据处理、仿真分析、虚拟验证及生产过程运行决策,通过建立实体对象的数字模型,实时感知、诊断、预测

物理实体对象的状态,调控物理实体对象的行为,改进利益相关方在物理实体对象生命周期内的决策,实现精准映射、虚实交互、智能干预。

83.本发明的数字孪生工厂包含多个数字孪生体,包括设备维护孪生体、生产调度孪生体、结构检测孪生体、工艺参数孪生体等。数字孪生体通过建立实体对象的数字模型,实时感知、诊断、预测物理实体对象的状态,调控物理实体对象的行为,改进利益相关方在物理实体对象生命周期内的决策。通过云平台、工业互联网、移动互联技术等,支撑数字孪生映射关系的信息技术基础架构。数据挖掘、数字网格、机器学习、大数据分析、模拟仿真、可视化操作等技术,支撑着数字孪生在分析、预测、决策环节实现应用价值。

84.本发明的数字孪生工厂组成要素包括物理真实工厂、生产现场过程数据与数字工厂模型,物理真实工厂生产过程生产生产现场过程数据,数字工厂模型接收处理生产现场过程数据,数字工厂模型通过生产现场过程数据进行与物理真实工厂进行关联映射与匹配;基于云平台、物联网、移动互联与工业互联网,运用数据挖掘、数字网络、机器学习与大数据分析,进行生产现场过程数据的分析、预测与决策支持,进行对制造单元、生产进度、物流、质量的实时动态优化调整,进行生产过程的模拟仿真、可视化操作与虚拟现实计算。

85.本发明的工业设备,用以提供底层硬件支持与数据来源,边缘计算层,用以提供数据计算、数据存储与网络带宽,工业paas层,用以提供操作服务平台、数据套件、数据分析组件与云原生架构,将经过处理挖掘的数据信息与数据模型提供给数字孪生工厂,保证数字孪生工厂与物理真实工厂的良好映射,能够对工厂进行设备运行数据分析,设备故障预警与远程解决设备故障,实现故障预判和及时维修;通过数字孪生技术,开发设备自诊断、自组织运行与调度、工艺协同优化、生产过程运行控制等应用,实现生产过程精准预测与控制、生产自组织优化调度、设备全生命周期管理、产品质量追溯与管控。

86.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

87.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

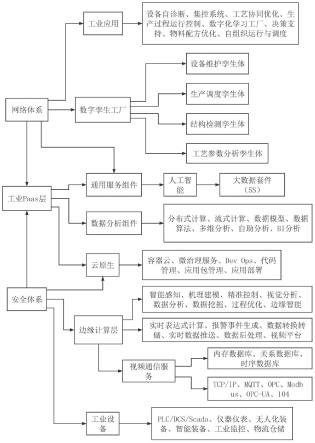

88.图1为本发明实施例所述一种基于数字孪生工厂的智能管控平台的整体示意图;

89.图2为本发明实施例所述一种基于数字孪生工厂的智能管控平台的数字孪生工厂组成要素示意图;

具体实施方式

90.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

91.实施例1

92.如图1所示

93.一种基于数字孪生工厂的智能管控平台,其特征在于,包括:

94.工业设备,用以提供底层硬件支持与数据来源,完成工业生产过程并将生产过程中产生的数据提供给边缘计算层;

95.边缘计算层,用以提供数据计算、数据存储与网络带宽,用于接收、处理来自工业设备的数据,包括数据实时表达式的计算、报警事件的生成、数据转换转储、实时数据推送与视频平台。

96.工业paas层,用以提供操作服务平台、数据套件、数据分析组件与云原生架构,用以提高数据的挖掘与应用、发挥云计算平台优势,并将部署、处理后的数据提供给数字孪生工厂;

97.数字孪生工厂,包含多个数字孪生体,数字孪生体通过建立实体对象的数字模型,实时感知、诊断、预测物理实体对象的状态,调控物理实体对象的行为,改进利益相关方在物理实体对象生命周期内的决策;

98.工业应用,基于数字孪生技术,包括开发设备自诊断、自组织运行与调度、工艺协同优化与生产过程运行控制,用以实现生产过程精准预测与控制、生产自组织优化调度、设备全生命周期管理、产品质量追溯与管控。

99.实施例2

100.如图1所示

101.所述工业设备包括:

102.无人化装备,用以完成系统的全天候工作过程;

103.智能装备,用以完成关键部件与高端装备的生产;

104.工业监控,用以远程维护监测系统,组件生产过程的安全体系;

105.plc/dcs/scada,用以预设与载入控制指令,进行生产系统的控制;

106.物流仓储,用以生产产物的存储与转运。

107.实施例3

108.如图1所示

109.所述边缘计算层包括:

110.智能感知,用以识别设有的硬件设备接收的物理信号,映射到数字世界;

111.机理建模,用以接收智能感知得到的数据信息,根据物理的变化规律建立系统模型;

112.精准控制,用以实现机理建模建立的系统模型高精度的工作与工作状态的改变;

113.视觉分析,用以识别所建立的系统模型工作状况与收集工作过程中产生的数据信息;

114.数据分析,用以接收视觉分析下系统模型工作过程的数据信息,并进行转换计算与处理;

115.数据挖掘,用以接收数据分析下的数据信息,挖掘经过数据分析后的数据信息,将数据信息转化为生产信息与生产特征数据;

116.过程优化,用以接收数据挖掘下的生产信息与生产特征数据,进行生产过程优化;

117.边缘智能,用于运算生成回归模型预测经过过程优化的生产过程,进行生产过程优化的核验与运算;

118.所述边缘计算层还包括:

119.实时表达式的计算,用以实时监测系统模型工作状态,进行系统模型工作过程产生数据的实时计算;

120.报警事件的生成,用以预设报警阈值,与实时表达式的计算数据信息实时对比,用以保障系统模型的安全工作与事故及时发现;

121.数据转换转储,用于将系统模型工作过程产生的数据信息转换与dba定期保存;

122.实时数据推送,用于将经过数据转换转储的数据信息实时推送;

123.视频平台,用于将实时数据推送的数据信息呈现于视频平台,用以进行系统模型工作的呈现;

124.所述边缘计算层设有三组用于存储数据的数据库,所述三组数据库分别为内存数据库、关系数据库与时序数据库,所述边缘计算层设有视频通信服务,所述视频通信服务的通讯协议包括但不限于tcp/ip、mqtt、opc、mod bus、opc-ua与104。

125.实施例4

126.如图1所示

127.所述工业paas层分为三部分,第一部分包括通用服务组件、人工智能、大数据套件(5s),第二部分为数据分析组件,第三部分为云原生;

128.所述通用服务组件包括:

129.企业网关,用以实现高层协议不同的网络互连,并对系统信息进行过滤与安全保障;

130.安全中心,用以保障系统安全,实现病毒检索、响应与处理;

131.任务管理,用以安排系统工作任务,显示系统工作运行状态;

132.消息服务,用以显示待处理的系统任务,进行所需处理任务提示;

133.服务编排,用以部署完成系统运行的各个组件,进行服务配置;

134.流程服务,用以进行系统运行进程的优化,用以提高系统的处理效率;

135.所述大数据套件(5s)包括:

136.数存,用以进行数据统一管理与数据存储;

137.数成,用以进行保障数据安全、数据加密、数据规划、数据开发、数据运行监控与元数据采集,进行数据的采集与分类;

138.数智,用以进行智能运算,进行数据预处理、算法建模、模型训练、模型部署与模型调优,用以提高数据的契合性;

139.数现,用以数据可视化,进行数据报表、可视化报告与可视化视频;

140.数典,用以进行数据标准管理与数据资产管理,进行数据的规范管理;

141.所述数据分析组件包括:

142.分布氏计算,用以数据分解、数据分配进行多核处理,用以节约整体计算时间、提高计算效率;

143.流式计算,用以进行大规模流动数据在不断变化的运动过程的实时分析;

144.数据模型,用以进行数据特征的抽象化,进行描述系统的静态特征、动态行为和约束条件;

145.数据算法,用以进行数据模型的分析与定义,进行挖掘数据模型的最佳参数;

146.多维分析,用以进行数据拆解与数据分离,进行多维度数据分析,用以提高数据特征的捕捉;

147.自助分析,用以进行数据资源的整合,以及数据的处理与获取;

148.bi分析,用以进行获取数据、分析信息以及改进,并根据商业规划优化决策;

149.所述云原生包括:

150.容器云,用以进行数据的打包、储存、管理与转运;

151.微治理服务,用以划分单一应用程度、协调配合服务,进行服务资源的整合、kpi数据的容量管理;

152.dev ops,用于促进开发(应用程序/软件工程)、技术运营和质量保障(qa)部门之间的沟通、协作与整合;

153.代码管理,用于进行代码工程化的管理,进行高效的开发、测试与部署;

154.应用包管理,用以根据不同程序的运行提供最佳的可用匹配应用包;

155.应用部署,用以创建、部署、查看、更新和删除系统的应用,以及编辑和释放系统的部署环境。

156.实施例5

157.如图1所示

158.所述数字孪生工厂包括:

159.设备维护孪生体,用以进行物理世界中设备维护的数据信息映射于数字世界中构建数字模型;

160.生产调度孪生体,用以进行物理世界中生产调度的数据信息映射于数字世界中构建数字模型;

161.结构检测孪生体,用以进行物理世界中结构检测的数据信息映射于数字世界中构建数字模型;

162.工艺参数孪生体,用以进行物理世界中工艺参数的数据信息映射于数字世界中构建数字模型;

163.所述数字孪生工厂还包括云平台、工业互联网与移动互联技术,用以支撑数字孪生映射关系的信息技术基础架构;设有的数据挖掘、数字网格、机器学习、大数据分析、模拟仿真与可视化操作,用以支撑数字孪生应用于分析、预测、决策环节。

164.实施例6

165.如图1所示

166.所述工业应用包括:

167.设备自诊断,用以判别设备自身有无故障并确定故障部位,且进行故障类型的判断;

168.数字化学习工厂,用以工厂、车间和生产线以及产品的设计到制造的转化,减低设计到生产制造之间的不确定性;

169.集控系统,用以整合数据,进行数据监视、报警、分析、计算、使用,用以实现数据与管理一体化,进行数据归纳、分析和整理;

170.决策支持,用以提供分析问题、建立模型、模拟决策过程和方案的环境,以及调用各种信息资源和分析工具;

171.工艺协同优化,用以提供设计规则,协同设计与工艺的要求;

172.物料配方优化,用以进行试验、优化、评价,选用原辅材料,并确定各种原辅材料的用量配比关系;

173.生产过程运行控制,用以协同各个生产工序,进行生产全流程的产品质量、产量、消耗、成本综合生产指标的优化;

174.自组织运行与调度,用以进行组织、指挥、指导与协调。

175.实施例7

176.如图1所示

177.所述智能管控平台分为网络体系与安全体系,网络体系包括工业应用与数字孪生工厂,用以支撑系统的运行与状态;安全体系包括工业设备与边缘计算层,用以支撑系统的通信安全与生产安全;工业paas层为网络体系与安全体系配合工作部分,用以联系网络体系与安全体系。

178.实施例8

179.如图2所示

180.所述数字孪生工厂组成要素包括物理真实工厂、生产现场过程数据与数字工厂模型,物理真实工厂生产过程生产生产现场过程数据,数字工厂模型接收处理生产现场过程数据,数字工厂模型通过生产现场过程数据进行与物理真实工厂进行关联映射与匹配;基于云平台、物联网、移动互联与工业互联网,运用数据挖掘、数字网络、机器学习与大数据分析,进行生产现场过程数据的分析、预测与决策支持,进行对制造单元、生产进度、物流、质量的实时动态优化调整,进行生产过程的模拟仿真、可视化操作与虚拟现实计算。

181.实施例9

182.如图1-2所示

183.一种基于数字孪生工厂的智能管控平台,其特征在于,包括:

184.工业设备,用以提供底层硬件支持与数据来源,完成工业生产过程并将生产过程中产生的数据提供给边缘计算层;

185.边缘计算层,用以提供数据计算、数据存储与网络带宽,用于接收、处理来自工业设备的数据,包括数据实时表达式的计算、报警事件的生成、数据转换转储、实时数据推送与视频平台。

186.工业paas层,用以提供操作服务平台、数据套件、数据分析组件与云原生架构,用以提高数据的挖掘与应用、发挥云计算平台优势,并将部署、处理后的数据提供给数字孪生工厂;

187.数字孪生工厂,包含多个数字孪生体,数字孪生体通过建立实体对象的数字模型,实时感知、诊断、预测物理实体对象的状态,调控物理实体对象的行为,改进利益相关方在物理实体对象生命周期内的决策;

188.工业应用,基于数字孪生技术,包括开发设备自诊断、自组织运行与调度、工艺协同优化与生产过程运行控制,用以实现生产过程精准预测与控制、生产自组织优化调度、设备全生命周期管理、产品质量追溯与管控。

189.所述工业设备包括:

190.无人化装备,用以完成系统的全天候工作过程;

191.智能装备,用以完成关键部件与高端装备的生产;

192.工业监控,用以远程维护监测系统,组件生产过程的安全体系;

193.plc/dcs/scada,用以预设与载入控制指令,进行生产系统的控制;

194.物流仓储,用以生产产物的存储与转运。

195.所述边缘计算层包括:

196.智能感知,用以识别设有的硬件设备接收的物理信号,映射到数字世界;

197.机理建模,用以接收智能感知得到的数据信息,根据物理的变化规律建立系统模型;

198.精准控制,用以实现机理建模建立的系统模型高精度的工作与工作状态的改变;

199.视觉分析,用以识别所建立的系统模型工作状况与收集工作过程中产生的数据信息;

200.数据分析,用以接收视觉分析下系统模型工作过程的数据信息,并进行转换计算与处理;

201.数据挖掘,用以接收数据分析下的数据信息,挖掘经过数据分析后的数据信息,将数据信息转化为生产信息与生产特征数据;

202.过程优化,用以接收数据挖掘下的生产信息与生产特征数据,进行生产过程优化;

203.边缘智能,用于运算生成回归模型预测经过过程优化的生产过程,进行生产过程优化的核验与运算;

204.所述边缘计算层还包括:

205.实时表达式的计算,用以实时监测系统模型工作状态,进行系统模型工作过程产生数据的实时计算;

206.报警事件的生成,用以预设报警阈值,与实时表达式的计算数据信息实时对比,用以保障系统模型的安全工作与事故及时发现;

207.数据转换转储,用于将系统模型工作过程产生的数据信息转换与dba定期保存;

208.实时数据推送,用于将经过数据转换转储的数据信息实时推送;

209.视频平台,用于将实时数据推送的数据信息呈现于视频平台,用以进行系统模型工作的呈现;

210.所述边缘计算层设有三组用于存储数据的数据库,所述三组数据库分别为内存数据库、关系数据库与时序数据库,所述边缘计算层设有视频通信服务,所述视频通信服务的通讯协议包括但不限于tcp/ip、mqtt、opc、mod bus、opc-ua与104。

211.所述工业paas层分为三部分,第一部分包括通用服务组件、人工智能、大数据套件(5s),第二部分为数据分析组件,第三部分为云原生;

212.所述通用服务组件包括:

213.企业网关,用以实现高层协议不同的网络互连,并对系统信息进行过滤与安全保障;

214.安全中心,用以保障系统安全,实现病毒检索、响应与处理;

215.任务管理,用以安排系统工作任务,显示系统工作运行状态;

216.消息服务,用以显示待处理的系统任务,进行所需处理任务提示;

217.服务编排,用以部署完成系统运行的各个组件,进行服务配置;

218.流程服务,用以进行系统运行进程的优化,用以提高系统的处理效率;

219.所述大数据套件(5s)包括:

220.数存,用以进行数据统一管理与数据存储;

221.数成,用以进行保障数据安全、数据加密、数据规划、数据开发、数据运行监控与元数据采集,进行数据的采集与分类;

222.数智,用以进行智能运算,进行数据预处理、算法建模、模型训练、模型部署与模型调优,用以提高数据的契合性;

223.数现,用以数据可视化,进行数据报表、可视化报告与可视化视频;

224.数典,用以进行数据标准管理与数据资产管理,进行数据的规范管理;

225.所述数据分析组件包括:

226.分布氏计算,用以数据分解、数据分配进行多核处理,用以节约整体计算时间、提高计算效率;

227.流式计算,用以进行大规模流动数据在不断变化的运动过程的实时分析;

228.数据模型,用以进行数据特征的抽象化,进行描述系统的静态特征、动态行为和约束条件;

229.数据算法,用以进行数据模型的分析与定义,进行挖掘数据模型的最佳参数;

230.多维分析,用以进行数据拆解与数据分离,进行多维度数据分析,用以提高数据特征的捕捉;

231.自助分析,用以进行数据资源的整合,以及数据的处理与获取;

232.bi分析,用以进行获取数据、分析信息以及改进,并根据商业规划优化决策;

233.所述云原生包括:

234.容器云,用以进行数据的打包、储存、管理与转运;

235.微治理服务,用以划分单一应用程度、协调配合服务,进行服务资源的整合、kpi数据的容量管理;

236.dev ops,用于促进开发(应用程序/软件工程)、技术运营和质量保障(qa)部门之间的沟通、协作与整合;

237.代码管理,用于进行代码工程化的管理,进行高效的开发、测试与部署;

238.应用包管理,用以根据不同程序的运行提供最佳的可用匹配应用包;

239.应用部署,用以创建、部署、查看、更新和删除系统的应用,以及编辑和释放系统的部署环境。

240.所述数字孪生工厂包括:

241.设备维护孪生体,用以进行物理世界中设备维护的数据信息映射于数字世界中构建数字模型;

242.生产调度孪生体,用以进行物理世界中生产调度的数据信息映射于数字世界中构建数字模型;

243.结构检测孪生体,用以进行物理世界中结构检测的数据信息映射于数字世界中构建数字模型;

244.工艺参数孪生体,用以进行物理世界中工艺参数的数据信息映射于数字世界中构建数字模型;

245.所述数字孪生工厂还包括云平台、工业互联网与移动互联技术,用以支撑数字孪生映射关系的信息技术基础架构;设有的数据挖掘、数字网格、机器学习、大数据分析、模拟仿真与可视化操作,用以支撑数字孪生应用于分析、预测、决策环节。

246.所述工业应用包括:

247.设备自诊断,用以判别设备自身有无故障并确定故障部位,且进行故障类型的判断;

248.数字化学习工厂,用以工厂、车间和生产线以及产品的设计到制造的转化,减低设计到生产制造之间的不确定性;

249.集控系统,用以整合数据,进行数据监视、报警、分析、计算、使用,用以实现数据与管理一体化,进行数据归纳、分析和整理;

250.决策支持,用以提供分析问题、建立模型、模拟决策过程和方案的环境,以及调用各种信息资源和分析工具;

251.工艺协同优化,用以提供设计规则,协同设计与工艺的要求;

252.物料配方优化,用以进行试验、优化、评价,选用原辅材料,并确定各种原辅材料的用量配比关系;

253.生产过程运行控制,用以协同各个生产工序,进行生产全流程的产品质量、产量、消耗、成本综合生产指标的优化;

254.自组织运行与调度,用以进行组织、指挥、指导与协调。

255.所述智能管控平台分为网络体系与安全体系,网络体系包括工业应用与数字孪生工厂,用以支撑系统的运行与状态;安全体系包括工业设备与边缘计算层,用以支撑系统的通信安全与生产安全;工业paas层为网络体系与安全体系配合工作部分,用以联系网络体系与安全体系。

256.所述数字孪生工厂组成要素包括物理真实工厂、生产现场过程数据与数字工厂模型,物理真实工厂生产过程生产生产现场过程数据,数字工厂模型接收处理生产现场过程数据,数字工厂模型通过生产现场过程数据进行与物理真实工厂进行关联映射与匹配;基于云平台、物联网、移动互联与工业互联网,运用数据挖掘、数字网络、机器学习与大数据分析,进行生产现场过程数据的分析、预测与决策支持,进行对制造单元、生产进度、物流、质量的实时动态优化调整,进行生产过程的模拟仿真、可视化操作与虚拟现实计算。

257.综上所述,本发明一种基于数字孪生工厂的智能管控平台能够有效进行虚实融合的数据处理、仿真分析、虚拟验证及生产过程运行决策,通过建立实体对象的数字模型,实时感知、诊断、预测物理实体对象的状态,调控物理实体对象的行为,改进利益相关方在物理实体对象生命周期内的决策,实现精准映射、虚实交互、智能干预。

258.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

259.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,

可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1