一种面向工业系统多工况学习的预测控制方法和系统

1.本发明属于工业系统预测控制领域,具体涉及一种面向工业系统多工况学习的预测控制方法和系统。

背景技术:

2.模型预测控制是一种广泛应用于工业过程的高效控制方法。通常情况下,它建立一个近似模型去预测被控对象状态变化情况。接着利用预测的状态构造优化问题,结合在线滚动优化技术得到最优控制结果。同时,大部分mpc方法通常使用多步预测以此更好的跟踪对象的动态变化情况。在这种情况下,mpc可以不断更新控制结果,最终实现有效优化与精准控制。

3.然而,随着信息与通信技术的不断发展,工业系统集成了先进的计算、通信、控制技术以组成icps系统,这让工业过程变得复杂、高度耦合与规模庞大。除此之外,外部环境的变化,如原料波动、生产负荷与市场需求的变化等,加大了生产过程的不确定性。这些因素导致了工业过程中存在多种不同的运行工况。例如,对于锌冶炼焙烧过程,其运行状况通常受到运行温度、原料组分等因素影响。当这些因素发生变化时,会产生不同的运行工况,如高效工况、低耗工况等。不同工况下,系统的输入输出关系往往是不同的。对于不同工况下的控制问题,如果不能及时更新模型并切换控制策略,会降低系统的稳定性,甚至造成严重的生产事故与损失。因此,解决工业过程中多工况控制问题是十分重要的。

4.目前,大部分多工况控制方法采用多模型架构,为被控对象的每个工况单独建立一个预测模型,并设计决策单元,辨识工况的变化情况,及时切换控制策略,保证被控对象平稳运行。zheng等人从机理层面分析水轮发电机不同工况的动态特性,为每个工况分别设计控制策略;为了解决灵活微型智能电网的多工况操作问题,zhang等人建立三级分层架构,提升了电网的传输效率;针对外部供热条件变化导致家用热水存储箱运行工况多变的问题,huang等人提出一种多工况控制方法,保证了存储箱水温恒定,提升了整个供热系统的效率与供应能力。上述的多工况控制方法在不同领域取得了一定效果,然而,这些方法仍存在一些局限性。首先,这些方法需要为每个工况设计独立的预测与控制模型。随着工业过程的运行,当工况数量不断增加时,会显著增加这些方法的训练与部署成本。其次,这些方法的控制性能严重依赖决策模块。在实际工业过程中,运行工况往往复杂多变,各个工况之间相互混叠与耦合的情况严重。这些因素导致决策模块无法准确辨识工况变化情况,进而降低了控制方法的性能。要克服决策模块对多工况控制的影响,一种可行的方法是利用单个预测模型精确跟踪各个工况下被控对象的变化情况,这样无需借助决策模块进行模型切换。因此,如何利用单个模型解决多工况预测问题逐渐成为学术界与工业界的研究重点。

5.随着机器智能的不断发展,深度学习已经成为了学术界关注的焦点。深度学习来源于人脑研究成果。人脑研究表面,大脑的认知过程依赖于知识积累与无监督特征提取。当利用具有复杂特征的大数据建模时,深度学习发挥性能比现有方法更为优异。基于深度学习强大的表示能力,越来越多的学者开始将mpc与深度学习结合,提出了深度模型预测控

1),...,u(t-lu)]表示历史控制变量序列,lu表示控制变量的迟滞因子;y

p

=[y(t),y(t-1),...,y(t-ly)]表示历史控制输出序列,ly表示控制输出迟滞因子;r(t)=[r(t+1),r(t+2),...,r(t+t

p

)]表示稳定跟踪给定值序列;表示预测被控对象未来多个时刻控制输出序列;u(t)=[u(t),u(t+1),...,u(t+t

c-1)]表示求解优化问题后得到的下一时间以后的控制变量序列;δu(t)=[δu(t),δu(t+1),...,δu(t+t

c-1)]表示下一时间以后的控制变量增量序列,用来描述每个控制变量的变化差值;t

p

,tc分别表示预测步长与控制步长;g(

·

)表示基于lstm的预测模型;u

max

,u

min

表示控制变量的上限与下限,用于约束控制变量的输出范围;表示预测模型输出的上限与下限,用于约束预测模型输出范围;δu

max

表示控制变量最大变化范围,保证控制变量不会大范围变动。

[0023]

进一步地,采用改进学习率的梯度下降方法求解滚动控制优化问题,具体为:

[0024]

首先,利用梯度下降方法表示为:

[0025]uk+1

(t)=uk(t)+δuk(t)

[0026][0027]

η

′1=η1e-αk

[0028]

其中,η

′1>0是更新控制变量的改进后的学习率,η1为改进前的学习率;α为每次迭代的衰减率,k为迭代的次数;

[0029]

然后,将目标函数j(t)对于控制变量u(t)的导数改写为:

[0030][0031]

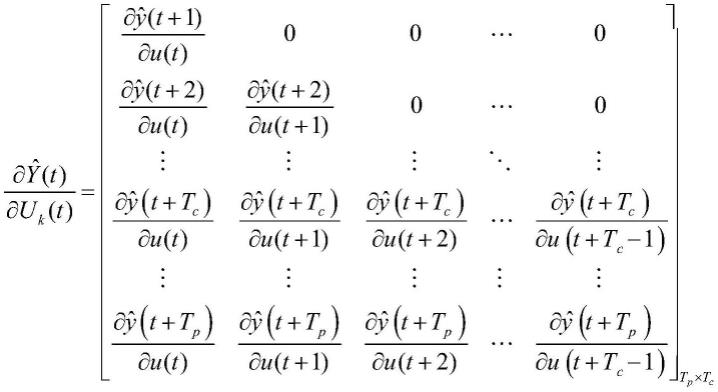

再按照下列表达式计算雅克比矩阵

[0032][0033]

最终,按照下式更新控制变量:

[0034][0035]

一种面向工业系统多工况学习的预测控制系统,包括存储器及处理器,所述存储

器中存储有计算机程序,所述计算机程序被所述处理器执行时,使得所述处理器实现上述任一项所述的面向工业系统多工况学习的预测控制方法。

[0036]

有益效果

[0037]

本发明可以实现工业系统多工况运行优化控制。相比传统多模型控制,本发明利用单个lstm网络模型提取被控对象不同工况的运行特性,建立预测模型,实现被控对象的多工况特性的表征,从而精确预测不同工况下被控对象的输出。而且减少模型数量,提升运行效率。另一方面,针对模型预测控制优化问题,本发明改进的梯度下降法,能更快找到最优控制律,实现被控对象多工况下的精准控制,增强被控工业系统的稳定性。

附图说明

[0038]

图1是本技术实施例所述lstm网络架构;

[0039]

图2是本技术实施例所述模型预测控制基本框图。

具体实施方式

[0040]

下面对本发明的实施例作详细说明,本实施例以本发明的技术方案为依据开展,给出了详细的实施方式和具体的操作过程,对本发明的技术方案作进一步解释说明。

[0041]

焙烧炉系统状态的输出包括炉内温度、出口二氧化硫浓度、出口焙砂锌含量等。根据现场工人经验,为保证冶炼焙烧炉系统高水平运行,在实际生产过程中,焙烧炉系统控制的核心目标是给定温度设定值,保证焙烧温度稳定在设定值附近。要实现对炉内温度的调节,主要是通过改变入口进料量和鼓风量。焙烧炉运行过程中受到外部进料量和鼓风量的影响,会存在4种典型运行工况:正常工况、过分解、欠氧化和烧结。不同运行工况会对控制效果产生不同程度的影响。为解决多运行工况带来的控制问题,本实施例提供一种面向工业系统多工况学习的预测控制方法,应用于具有多工况频繁变化的锌冶炼焙烧过程中的炉内温度的预测控制。

[0042]

本实施例中的焙烧炉运行温度作为一种被控动态系统,可以表示为以下差分形式:

[0043]

y(t+1)=f(y(t),u(t)),y(t0)=y(0)

ꢀꢀꢀꢀꢀꢀꢀ

(1)

[0044]

其中,u(t)∈rn为控制变量输入,对应焙烧炉入口进料量与鼓风量;y(t)=[y1,y2,...,ym]为系统状态输出,对应焙烧炉运行温度;m和n分别是输出向量和输入向量的维度,f(

·

)是描述动态系统的函数。通常情况,由于锌冶炼焙烧过程环境复杂,工况变化频繁,寻找一个准确的f(

·

)反应系统的变化情况非常困难。因此,整个锌冶炼焙烧炉系统被认为是一个黑箱。多工况控制问题就是寻找一种高效的控制方法,确保系统的输出在不同工况下,能准确跟踪给定温度设定值r(t)。为了更好的研究多工况控制问题,以下的两个假设条件被提出:

[0045]

假设1:被控对象为慢变化过程,其运行工况切换具有时滞性,即工况从一个转换为另一个是缓慢变化的,通常需要花费数个小时,且在变化过程不存在大幅度波动。

[0046]

假设2:对于每个工况,控制量u的范围保持恒定,即ui∈[u

min

,u

max

],i=1,2,...,k,ui表示工况i下的控制量。

[0047]

通常情况下,上述的假设基本满足多数实际工业过程。当外部环境改变时,由于工

业系统存在耦合性与大时滞特性,工况变化是一个缓慢的过程。因此,假设1是合理的。对于假设2,可以通过分析工业过程实际控制过程进行解释。在工业现场,控制指令的最终执行单元通常是位于不同节点的阀门,通过改变阀门的开度,间接改变被控变量。对于多数阀门,其操作范围是固定的,不会因为环境的变化发生改变,这让假设2是可以接受的。基于上述假设,本发明提出一种面向工业系统多工况学习的预测控制方法,利用lstm网络精确预测被控对象在不同工况下的输出,并设计自适应梯度下降方法求解优化问题,实现被控对象稳定控制。

[0048]

本实施例提出的一种面向工业系统多工况学习的预测控制方法,应用于具有多工况频繁变化的锌冶炼焙烧过程中的炉内温度的预测控制,即被控对象为炉内运行温度,控制变量为焙烧入口进料量和鼓风量,具体包括以下步骤:

[0049]

步骤1,获取工业系统当前工况下的稳定跟踪给定值序列r(t),获取工业系统被控对象在最近时间t-1以前的历史控制变量序列u

p

(t)和最近时间t-1以前的历史控制输出序列y

p

(t)。

[0050]

步骤2,使用训练好的基于lstm的预测模型,根据历史控制变量序列u

p

(t)和被控对象的历史控制输出序列y

p

(t),预测被控对象在未来多个时刻的控制输出序列

[0051]

lstm网络的架构图如图1所示。在lstm网络中,一个记忆模块包含了三种特殊的门控单元:输入门、遗忘门、输出门。输入门i

t

决定了多少新来的信息能作用在当前状态上。遗忘门f

t

决定了多少来自之前单元的信息将被遗忘,这确保了每个记忆模块中的数值不会无边界的增长。输出门o

t

通过状态筛选,决定了输出到下一个单元的具体信息情况。lstm网络在训练的过程中将逐渐学到历史输入序列x与预测输出序列y=[y1,y2,...,y

t

]之间的映射关系,其中t表示预测的步长。

[0052]

首先,输入门决定了多少新来的信息将被存储在记忆模块中。

[0053]it

=σ(wi·

[h

t-1

,x

t

]+bi)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0054][0055]

接着,遗忘门将决定哪些信息将被剔除

[0056]ft

=σ(wf·

[h

t-1

,x

t

]+bf)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0057]

通过去除部分旧单元中的信息与引入新来的状态信息,旧的记忆单元状态c

t-1

可以更新为新的状态c

t

[0058][0059]

最终,利用输出门对信息进行筛选,最终的输入y能通过以下方法得到

[0060]ot

=σ(wo·

[h

t-1

,x

t

]+bo)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0061]ht

=o

t

⊙

tanh(c

t

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0062]yt

=φ(w

yht

+by)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0063]

其中,c

t

是单元状态,表示更新的状态,h

t

表示隐藏层状态,也就是记忆模块的输出,wi,wf,wc,wo,wy表示对应的权值矩阵,bi,bf,bc,bo,by表示对应的偏差向量。这些参数都能在lstm网络训练过程中通过反向传播机制予以确认。另外,σ(.)和tanh(.)分别表示sigmoid函数与双曲正切函数,

⊙

表示向量中的元素对应相乘,φ表示网络输出层的激活函

数。利用lstm网络记忆机制,能有效提取时序特性,实现多工况下被控对象变化情况的精准跟踪,为后续优化控制奠定基础。

[0064]

lstm网络具有独特的记忆模块,可以提取每个工况的特征。同时,lstm网络的输入包含当前时刻与过去时刻的状态。当工况发生变化时,过去时刻状态的变化导致网络输入变化,进而触发lstm遗忘门机制,仅使用与当前工况相关的特征。最终,lstm网络实现了不同工况之间的自主切换,准确预测被控对象的输出。利用lstm网络,不仅减少了模型数量,还无需借助额外的决策模块,增强了预测鲁棒性,为多工况精准控制奠定了基础。

[0065]

步骤3,根据被控对象在未来多个时刻的预测控制输出序列和工业系统当前工况下的稳定跟踪给定值序列r(t),采用自适应梯度下降方法求解基于模型预测控制的滚动控制优化问题,获得预测被控对象在下一时间t以后的控制变量序列u(t)。

[0066]

模型预测控制的原理是利用已经训练好的预测模型,通过在线优化,寻找一个合适的控制信号序列u(t),让系统的输出尽可能的跟踪设定值序列r(t)。因此,在本发明实施例中,参考图2所示,模型预测控制的优化问题与约束条件可以写为以下形式:

[0067][0068]

约束条件为

[0069][0070]

其中a和b是控制权重参数,用于表示不同优化目标的重要性;u

p

(t)=[u(t),u(t-1),...,u(t-lu)]表示历史控制变量序列,lu表示控制变量的迟滞因子;y

p

=[y(t),y(t-1),...,y(t-ly)]表示历史控制输出序列,ly表示控制输出迟滞因子;r(t)=[r(t+1),r(t+2),...,r(t+t

p

)]表示稳定跟踪给定值序列;表示预测被控对象未来多个时刻控制输出序列;u(t)=[u(t),u(t+1),...,u(t+t

c-1)]表示求解优化问题后得到的下一时间以后的控制变量序列;δu(t)=[δu(t),δu(t+1),...,δu(t+t

c-1)]表示下一时间以后的控制变量增量序列,用来描述每个控制变量的变化差值;t

p

,tc分别表示预测步长与控制步长;g(

·

)表示基于lstm的预测模型;u

max

,u

min

表示控制变量的上限与下限,用于约束控制变量的输出范围;表示预测模型输出的上限与下限,用于约束预测模型输出范围;δu

max

表示控制变量最大变化范围,保证控制变量不会大范围变动。

[0071]

对于上述优化问题,可以利用梯度下降法进行求解:

[0072][0073]

其中η1>0是更新控制变量的学习率,k表示迭代步数。目标函数j(t)对于控制变量uk(t)的导数可以改写为:

[0074][0075]

因此,(11)式可以改写为

[0076][0077]

最终,控制律u(t+1)的更新表达式可以写为

[0078][0079]

观察(14)式,可以发现在线求解控制优化问题的关键是计算预测模型输出关于控制变量uk(t)的导数。因为被控对象的输出与uk(t)有直接联系,同时uk(t)也是预测模型的输入,所以直接计算雅克比矩阵是可行的,雅克比矩阵的计算如下式所示

[0080][0081]

为了加快优化过程,本实施例采用一种改进的自适应梯度下降方法。该方法利用自然指数,随着迭代优化过程的进行,将学习率不断衰减,加快优化问题的收敛速度。学习率衰减形式如下所示:

[0082]

η1'=η1e-αk

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0083]

其中,α为每次迭代的衰减率,k为迭代的次数。

[0084]

利用lstm网络预测模型与(9)式目标函数,能求解优化问题u(t)=argmin

u(t)

j(t)在每个时刻的控制变量序列u(t)。选取u(t)的第一项作为被控对象的输入,确保系统状态输出序列y(t)能在不同工况下稳定跟踪给定设定值序列r(t),增强系统运行的稳定性。

[0085]

本实施例提出方法的总体过程如下表所示:

[0086]

表1:lstm-mpc控制方法

[0087][0088]

本发明可以实现工业系统多工况运行优化控制。相比传统多模型控制,本发明利用单个lstm网络模型提取被控对象不同工况的运行特性,建立预测模型,实现被控对象的多工况特性的表征,从而精确预测不同工况下被控对象的输出。而且减少模型数量,提升运行效率。另一方面,针对模型预测控制优化问题,本发明改进的梯度下降法,能更快找到最优控制律,实现被控对象多工况下的精准控制,增强被控工业系统的稳定性。

[0089]

以上实施例为本技术的优选实施例,本领域的普通技术人员还可以在此基础上进行各种变换或改进,在不脱离本技术总的构思的前提下,这些变换或改进都应当属于本技术要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1