一种吐丝机增压组件速度流量压力控制的系统及方法与流程

1.本发明涉及钢铁生产技术领域,具体为一种吐丝机增压组件速度流量压力控制的系统及方法。

背景技术:

2.新型吐丝机的油膜轴承等关键组件对润滑的要求非常高而且非常精细化,一方面是润滑压力要求高,而且润滑流量要求也很高,而且要做到区间控制,再者就是吐丝机不同的转速对应的润滑要求也不一样,这就给整个控制系统以及相关的配套系统提出了全新的要求,因为如果不能满足上述精细化的控制要求,将会导致新型的吐丝机设备出现损坏,进而导致生产的中断以及重要设备的成本浪费。现有技术只有普通的固定压力油管供油,没有精准化的压力可调控制以及流量可调控制,更没有精准化的流量区间可调控制。同时也没有针对不同的轧制规格轧制速度时与不同吐丝机速度的润滑条件匹配,这就说明现有技术存在极大的极限性和弊端,无法精准量化的匹配新型吐丝机对过程润滑的精准化要求以及细致化润滑衔接,进而无法保证新型吐丝机设备的安全稳定运行。

3.针对上述问题,急需在原有吐丝机增压组件速度流量压力控制的系统及方法的基础上进行创新设计。

技术实现要素:

4.本发明的目的在于提供一种吐丝机增压组件速度流量压力控制的系统及方法,以解决上述背景技术中提出的无法精准量化的匹配新型吐丝机对过程润滑的精准化要求以及细致化润滑衔接,进而无法保证新型吐丝机设备的安全稳定运行问题。

5.为实现上述目的,本发明提供如下技术方案:一种吐丝机增压组件速度流量压力控制的方法,包括以下步骤:

6.s1、设计增压泵低速、中速、高速控制系统,三个速度由画面选择控制,当增压泵一启动,就是低速运转,这样避免中高速启动给设备带来不良后果。

7.s2、根据生产工艺要求,操作人员可以在画面选择增压泵中速、高速运转,满足吐丝机设备的正常运行。

8.s3、设计增压泵的输出信号显示系统,当增压泵低速运转时,增压泵ka1输出信号在面板以及画面显示;当增压泵中速运转时,增压泵ka2输出信号在面板以及画面显示;当增压泵高速运转时,增压泵ka1和ka2输出信号同时在面板以及画面显示,这样有利于现场岗位人员和操作人员时刻掌握增压泵的即时控制情况。

9.s4、设计吐丝机的低流量和高流量反馈信号报警系统,当吐丝机的低流量和高流量信号异常时,失电延时一秒生成报警给操作画面,有利于操作人员及时通知相关专业处理。

10.s5、设计吐丝机油压力低反馈信号报警系统,当出现吐丝机的油压低时,失电延时一秒生成报警给操作画面,有利于操作人员及时通知相关专业处理。

11.s6、设计联锁驱动系统,吐丝机低流量和高流量反馈信号报警以及吐丝机油压力低反馈信号报警都会连锁到吐丝机的停机信号,起到保护性连锁功能。

12.s7、增加画面显示双线吐丝机轴承温度数值,同时将温度超值报警动态显示在画面上。

13.s8、设计大数据采集系统,在主电室高速数据采集系统iba中加入吐丝机所有流量压力信号反馈点、增压泵低中高速度信号点以及吐丝机轴承温度值、超80度报警反馈点。

14.优选的,所述s1增压泵是指吐丝机油站用来将润滑压力增加的综合组件,主要是为了满足新型吐丝机的特殊要求以及个性化要求。低速、中速、高速控制系统是指吐丝机配套润滑系统与轧线出口速度进行的区间匹配控制,具体分为低速控制匹配系统、中速控制匹配系统、高速控制匹配系统。

15.优选的,所述s2中生产工艺要求是指为了保证正常的生产节奏以及质量而制定的相关配套要求,包括速度控制、张力控制、详细的参数匹配等。画面是指基于人机操作界面而在主控台工控系统上设计的操作识别画面。选择增压泵中速、高速运转是指工艺操作人员根据实际的生产要求进行相应的速度匹配控制。

16.优选的,所述s4和s5中吐丝机的低流量是指吐丝机的润滑管道里面的流量检测及流量识别为低流量区间信号,吐丝机的高流量是指吐丝机的润滑管道里面的流量检测及流量识别为高流量区间信号。失电延时一秒是为了设计余量滤波系统,确保不产生误报警或者与现场实际情况不相符的误信号;吐丝机油压力低是指吐丝机润滑系统的油压低于设计值及检测传感器的设定值,这样的情况会导致吐丝机的油膜轴承损坏。反馈信号报警系统是指通过检测及识别,并设计在控制中心的预警系统,同时设计联锁停机动作,进而可以有效避免油压问题对吐丝机设备造成的影响。

17.优选的,所述s6中联锁驱动系统是指当系统识别到压力异常信号或者流量异常信号的时候,智能化启动相关的联锁保护设备,这样可以及时避免异常情况对设备造成的损坏。吐丝机的停机信号是指通过轧线控制中心的逻辑识别以及综合判断指令输出,最终实现异常情况下吐丝机的快速停机。

18.优选的,所述s8中大数据采集是指将所有温度、流量、压力、高位异常信号、低位异常信号、报警输出信号、报警触发时间节点信号等进行实时动态采集,并通过快速扫描的高速数据采集系统进行数据识别以及数据库的建立。这样的大数据采集可以大大的提高系统的基础数据可靠性及全面性。

19.一种吐丝机增压组件速度流量压力控制的系统,包括低中高速控制及优化可选操作系统、输出信号显示及高低流量报警系统、油压动态控制及联锁驱动控制系统、温度量化显示及全系统数据采集系统。

20.优选的,所述低中高速控制及优化可选操作系统,用于首先设计增压泵低速、中速、高速控制系统,三个速度由画面选择控制,当增压泵一启动,就是低速运转,这样避免中高速启动给设备带来不良后果。然后根据生产工艺要求,操作人员可以在画面选择增压泵中速、高速运转,满足吐丝机设备的正常运行。

21.优选的,所述低中高速控制及优化可选操作系统,用于首先设计增压泵低速、中速、高速控制系统,三个速度由画面选择控制,当增压泵一启动,就是低速运转,这样避免中高速启动给设备带来不良后果。然后根据生产工艺要求,操作人员可以在画面选择增压泵

中速、高速运转,满足吐丝机设备的正常运行。

22.优选的,所述输出信号显示及高低流量报警系统,用于首先设计增压泵的输出信号显示系统,当增压泵低速运转时,增压泵ka1输出信号在面板以及画面显示;当增压泵中速运转时,增压泵ka2输出信号在面板以及画面显示;当增压泵高速运转时,增压泵ka1和ka2输出信号同时在面板以及画面显示,这样有利于现场岗位人员和操作人员时刻掌握增压泵的即时控制情况。然后设计吐丝机的低流量和高流量反馈信号报警系统,当吐丝机的低流量和高流量信号异常时,失电延时一秒生成报警给操作画面,有利于操作人员及时通知相关专业处理。

23.优选的,所述油压动态控制及联锁驱动控制系统,用于首先设计吐丝机油压力低反馈信号报警系统,当出现吐丝机的油压低时,失电延时一秒生成报警给操作画面,有利于操作人员及时通知相关专业处理。然后设计联锁驱动系统,吐丝机低流量和高流量反馈信号报警以及吐丝机油压力低反馈信号报警都会连锁到吐丝机的停机信号,起到保护性连锁功能;所述温度量化显示及全系统数据采集系统,用于首先增加画面显示双线吐丝机轴承温度数值,同时将温度超值报警动态显示在画面上。然后设计大数据采集系统,在主电室高速数据采集系统iba中加入吐丝机所有流量压力信号反馈点、增压泵低中高速度信号点以及吐丝机轴承温度值、超80度报警反馈点。

24.与现有技术相比,本发明的有益效果是:该吐丝机增压组件速度流量压力控制的系统及方法,通过对吐丝机增压组件速度系统、流量系统、压力系统的创新设计及创新应用,可以提高新型吐丝机设备的运行稳定性以及运行环境完好率的最优。双线吐丝机增压泵速度以及流量压力控制系统的增加,通过控制增压泵的速度调节,低速中速高速三个运转速度满足吐丝机的润滑功能,让吐丝机适应各种规格钢的生产节奏,同时吐丝机的轴承温度值以及超值报警值都体现在画面上,方便操作人员实时监控掌握吐丝机轴承温度。根据工艺要求将吐丝机的高低流量报警、低压力报警连锁到吐丝机停机信号,这个停机信号在画面做了勾选框可由操作人员根据生产要求画面选择控制,起到一个对设备的保护性连锁功能。双线吐丝机增压泵速度以及流量压力控制系统的所有信号连锁点都录入高速数据采集系统iba中,让电气人员、现场工艺及其他专业人员可查历史趋势,及时掌控吐丝机及增压泵的实时运行状况,对设备后续的维护和保养提供很大的帮助。

附图说明

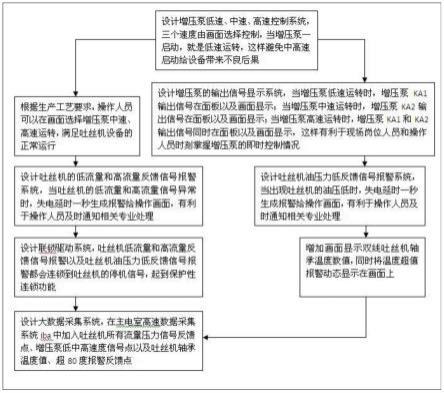

25.图1为本发明方法流程结构示意图;

26.图2为本发明系统流程结构示意图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1

29.本实施例提供一种吐丝机增压组件速度流量压力控制的方法,如图1所示,包括以

下步骤:

30.s1、设计增压泵低速、中速、高速控制系统,三个速度由画面选择控制,当增压泵一启动,就是低速运转,这样避免中高速启动给设备带来不良后果。

31.s2、根据生产工艺要求,操作人员可以在画面选择增压泵中速、高速运转,满足吐丝机设备的正常运行。

32.s3、设计增压泵的输出信号显示系统,当增压泵低速运转时,增压泵ka1输出信号在面板以及画面显示;当增压泵中速运转时,增压泵ka2输出信号在面板以及画面显示;当增压泵高速运转时,增压泵ka1和ka2输出信号同时在面板以及画面显示,这样有利于现场岗位人员和操作人员时刻掌握增压泵的即时控制情况。

33.s4、设计吐丝机的低流量和高流量反馈信号报警系统,当吐丝机的低流量和高流量信号异常时,失电延时一秒生成报警给操作画面,有利于操作人员及时通知相关专业处理。

34.s5、设计吐丝机油压力低反馈信号报警系统,当出现吐丝机的油压低时,失电延时一秒生成报警给操作画面,有利于操作人员及时通知相关专业处理。

35.s6、设计联锁驱动系统,吐丝机低流量和高流量反馈信号报警以及吐丝机油压力低反馈信号报警都会连锁到吐丝机的停机信号,起到保护性连锁功能。

36.s7、增加画面显示双线吐丝机轴承温度数值,同时将温度超值报警动态显示在画面上。

37.s8、设计大数据采集系统,在主电室高速数据采集系统iba中加入吐丝机所有流量压力信号反馈点、增压泵低中高速度信号点以及吐丝机轴承温度值、超80度报警反馈点。

38.s1中增压泵是指吐丝机油站用来将润滑压力增加的综合组件,主要是为了满足新型吐丝机的特殊要求以及个性化要求。低速、中速、高速控制系统是指吐丝机配套润滑系统与轧线出口速度进行的区间匹配控制,具体分为低速控制匹配系统、中速控制匹配系统、高速控制匹配系统;

39.s2中生产工艺要求是指为了保证正常的生产节奏以及质量而制定的相关配套要求,包括速度控制、张力控制、详细的参数匹配等。画面是指基于人机操作界面而在主控台工控系统上设计的操作识别画面。选择增压泵中速、高速运转是指工艺操作人员根据实际的生产要求进行相应的速度匹配控制;

40.s4和s5中吐丝机的低流量是指吐丝机的润滑管道里面的流量检测及流量识别为低流量区间信号,吐丝机的高流量是指吐丝机的润滑管道里面的流量检测及流量识别为高流量区间信号。失电延时一秒是为了设计余量滤波系统,确保不产生误报警或者与现场实际情况不相符的误信号;吐丝机油压力低是指吐丝机润滑系统的油压低于设计值及检测传感器的设定值,这样的情况会导致吐丝机的油膜轴承损坏。反馈信号报警系统是指通过检测及识别,并设计在控制中心的预警系统,同时设计联锁停机动作,进而可以有效避免油压问题对吐丝机设备造成的影响;

41.s6中联锁驱动系统是指当系统识别到压力异常信号或者流量异常信号的时候,智能化启动相关的联锁保护设备,这样可以及时避免异常情况对设备造成的损坏。吐丝机的停机信号是指通过轧线控制中心的逻辑识别以及综合判断指令输出,最终实现异常情况下吐丝机的快速停机;

42.s8中大数据采集是指将所有温度、流量、压力、高位异常信号、低位异常信号、报警输出信号、报警触发时间节点信号等进行实时动态采集,并通过快速扫描的高速数据采集系统进行数据识别以及数据库的建立。这样的大数据采集可以大大的提高系统的基础数据可靠性及全面性。

43.实施例2

44.本实施例公开一种吐丝机增压组件速度流量压力控制的方法的一种吐丝机增压组件速度流量压力控制的系统,如图2所示,包括低中高速控制及优化可选操作系统、输出信号显示及高低流量报警系统、油压动态控制及联锁驱动控制系统、温度量化显示及全系统数据采集系统:

45.低中高速控制及优化可选操作系统,用于首先设计增压泵低速、中速、高速控制系统,三个速度由画面选择控制,当增压泵一启动,就是低速运转,这样避免中高速启动给设备带来不良后果。然后根据生产工艺要求,操作人员可以在画面选择增压泵中速、高速运转,满足吐丝机设备的正常运行;

46.增压泵是指吐丝机油站用来将润滑压力增加的综合组件,主要是为了满足新型吐丝机的特殊要求以及个性化要求。低速、中速、高速控制系统是指吐丝机配套润滑系统与轧线出口速度进行的区间匹配控制,具体分为低速控制匹配系统、中速控制匹配系统、高速控制匹配系统;生产工艺要求是指为了保证正常的生产节奏以及质量而制定的相关配套要求,包括速度控制、张力控制、详细的参数匹配等。画面是指基于人机操作界面而在主控台工控系统上设计的操作识别画面。选择增压泵中速、高速运转是指工艺操作人员根据实际的生产要求进行相应的速度匹配控制;

47.输出信号显示及高低流量报警系统,用于首先设计增压泵的输出信号显示系统,当增压泵低速运转时,增压泵ka1输出信号在面板以及画面显示;当增压泵中速运转时,增压泵ka2输出信号在面板以及画面显示;当增压泵高速运转时,增压泵ka1和ka2输出信号同时在面板以及画面显示,这样有利于现场岗位人员和操作人员时刻掌握增压泵的即时控制情况。然后设计吐丝机的低流量和高流量反馈信号报警系统,当吐丝机的低流量和高流量信号异常时,失电延时一秒生成报警给操作画面,有利于操作人员及时通知相关专业处理;

48.增压泵的输出信号显示系统是指将吐丝机润滑系统的实际速度匹配情况进行信号提炼、信号识别、信号输出。ka1是指控制增压泵低速运转的控制器,ka2是指控制增压泵中速运转的控制器,ka1、ka2是指控制增压泵高速运转的集成一体化控制器;吐丝机的低流量是指吐丝机的润滑管道里面的流量检测及流量识别为低流量区间信号,吐丝机的高流量是指吐丝机的润滑管道里面的流量检测及流量识别为高流量区间信号。失电延时一秒是为了设计余量滤波系统,确保不产生误报警或者与现场实际情况不相符的误信号;

49.油压动态控制及联锁驱动控制系统,用于首先设计吐丝机油压力低反馈信号报警系统,当出现吐丝机的油压低时,失电延时一秒生成报警给操作画面,有利于操作人员及时通知相关专业处理。然后设计联锁驱动系统,吐丝机低流量和高流量反馈信号报警以及吐丝机油压力低反馈信号报警都会连锁到吐丝机的停机信号,起到保护性连锁功能;

50.吐丝机油压力低是指吐丝机润滑系统的油压低于设计值及检测传感器的设定值,这样的情况会导致吐丝机的油膜轴承损坏。反馈信号报警系统是指通过检测及识别,并设计在控制中心的预警系统,同时设计联锁停机动作,进而可以有效避免油压问题对吐丝机

设备造成的影响;联锁驱动系统是指当系统识别到压力异常信号或者流量异常信号的时候,智能化启动相关的联锁保护设备,这样可以及时避免异常情况对设备造成的损坏。吐丝机的停机信号是指通过轧线控制中心的逻辑识别以及综合判断指令输出,最终实现异常情况下吐丝机的快速停机;

51.温度量化显示及全系统数据采集系统,用于首先增加画面显示双线吐丝机轴承温度数值,同时将温度超值报警动态显示在画面上。然后设计大数据采集系统,在主电室高速数据采集系统iba中加入吐丝机所有流量压力信号反馈点、增压泵低中高速度信号点以及吐丝机轴承温度值、超80度报警反馈点;

52.双线吐丝机轴承温度数值是指通过温度传感组件镶嵌式的在吐丝机的油膜轴承处进行温度采集,并通过数据传输以及数据转换,再通过变量建立、归档优化,进而实现吐丝机轴承温度数值在人机画面上可视化显示以及在历史记录系统进行实时的以及全时域的历史记录;大数据采集是指将所有温度、流量、压力、高位异常信号、低位异常信号、报警输出信号、报警触发时间节点信号等进行实时动态采集,并通过快速扫描的高速数据采集系统进行数据识别以及数据库的建立。这样的大数据采集可以大大的提高系统的基础数据可靠性及全面性。

53.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

54.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1