一种基于机器学习时间序列预测的主汽温控制优化方法与流程

1.本发明属于主汽温优化方法技术领域,具体地说是一种基于机器学习时间序列预测的主汽温控制优化方法,通过反推减温器出口温度设定值实现主蒸汽温度的提前控制,克服主汽温系统的大延迟、大滞后问题。

背景技术:

2.在火电厂的发电机组的正常工作中,锅炉发挥着至关重要的作用,在发电系统中提供着根本动力,是整个发电过程的基础,而在锅炉中,锅炉的主蒸汽温度是其运行过程中重要的参数,蒸汽温度的大小直接影响着锅炉运行的稳定程度。锅炉中的主蒸汽是高温过热器后的水蒸汽,其是由从给水泵中的给水被加热至汽化后,上升至汽包处,经汽水分离后,上部的未被汽化的水则进入水冷壁继续吸热,进一步加热汽化,汽化的饱和蒸汽则有汽包进入高温过热器继续加热,形成过热蒸汽,该高温高压的蒸汽进入汽轮机中做功,最终带动发电机发电。

3.现阶段,我国大多数火电厂控制调节主蒸汽温度都采用pid控制方法,即采用比例积分微分的三种调节方式来进行调节控制喷水减温阀门;

4.然而,由于锅炉主蒸汽具有大延迟,大滞后的特点,机组的容量越大,其延迟滞后的特性就越明显,且由于pid控制器的参数一旦确定就不能实时地进行更改,很难实现在线调整,pid为反馈控制,所以针对主蒸汽温度滞后迟滞问题,运用pid控制方式很难达到预期效果。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种基于机器学习时间序列预测的主汽温控制优化方法,以解决现有技术中锅炉主蒸汽具有大延迟,大滞后的特点,机组的容量越大,其延迟滞后的特性,针对主蒸汽温度滞后迟滞问题,运用pid控制方式很难达到预期效果等问题。

6.一种基于机器学习时间序列预测的主汽温控制优化方法,包括以下步骤,

7.s1,观察现有实际运行数据,并与历史数据进行对比分析;

8.s2,在s1后,建立预测模型,以便完成汽温预测模型的准确预测;

9.s3,在s2基础上建立过热器出口温度预测逆模型,并通过逆模型反推一定延迟时间前过热器减温器出口设定温度;

10.s4,最后采用预测模型+pid的方式,实现过热器出口温度的准确控制。

11.优选的,在步骤s1中,首先预测模型建立的第一步为工况的辨识聚类,然后通过当前数据辨识机组处于何种运行状态,并求得的平移时间的大致范围,在辨识工况的基础上依靠数据分析确定的关键特征变量完成汽温预测模型的准确预测。

12.优选的,在步骤s1中,通过观察实际运行数据发现,减温器喷水减温阶段为快反应过程,因此可以通过预测减温器出口主汽温度,提前作用于减温器单pid控制器输入,改善

主汽温控制性能,增加机组运行经济性、安全性。

13.优选的,在步骤s1中,通过对火电机组锅炉的燃烧特性,主汽温相关的热力参数、控制变量,调取历史数据进行分析发现,主汽压力、总给煤量、过热器减温器入口温度、过热器减温器出口温度的变化与主蒸汽温度相关,主汽压力、总给煤量、再热器减温器入口温度、再热器减温器出口温度变化与再热汽温相关,研究数据的相关性分析结论在平移历史数据的基础上得出,在不同工况条件下会有不同的平移时间设置。

14.优选的,在步骤s2中,首先基于历史数据完成各种工况的划分,基于划分之后的数据通过偏移进行相关性分析,求得过热器反应延迟时间并将过热器延迟反应时间作为数据的标签,将偏移处理之后的数据放入模型进行训练寻找出最佳的核函数参数。预测模型使用时需要导入模型训练数据、模型训练权重、以及当前工况数据下聚类的出的过热器延迟反应时间。

15.优选的,在步骤s3中,主汽温系统的具体控制策略为一二级喷水减温控制,一级粗调,二级细调,一级使用单pid和主汽温度预测模型结合控制一级过热器减温器阀门,二级使用串级pid控制二级过热器减温器阀门。在一级侧增加积分控制模块提高系统安全稳定性实现系统闭环控制。

16.优选的,在步骤s3中,当一级过热器出口温度设定值修改时,将主汽温度预测模型结合机组实际运行数据反推过热器入口温度,并将入口温度设定为减温器出口温度设定值通过单pid实现喷水减温控制并达到理想温度,在典型工况下预测模型+pid的方式能实现过热器出口温度的准确控制,当模型偏差过大时,将过热器出口温度实际温度与设定温度的偏差使用积分控制算法进行控制,积分控制算法输出叠加至预测模型输出,进行反推温度精细调节,在一级喷水减温控制效果稳定的情况下二级喷水减温进行微调。

17.与现有技术相比,本发明具有如下有益效果:

18.1、本发明可以精准、高效地对主汽温度进行控制,以稳定参数、减少喷水量、实现节能增效和安全稳定运行。

19.2、本发明通过减温水的波动减小可有效降低主蒸汽压力的波动范围,提升机组agc调节精度,提升机组两个细则考核收益。

20.3、本发明通过主蒸汽温度每升高1℃,煤耗减少0.8/(kw

·

h)负荷率每变化1%,机组热耗将变化0.08%~0.10%,大型机组的热耗增加8~10kj(kw

·

h),煤耗增加0.3~0.38/(kw

·

h),依据机组实际负荷,可减少燃煤费用。

21.4、本发明通过主再热汽温控制系统自动稳定运行,减轻运行人员的劳动强度,减少运维成本。

附图说明

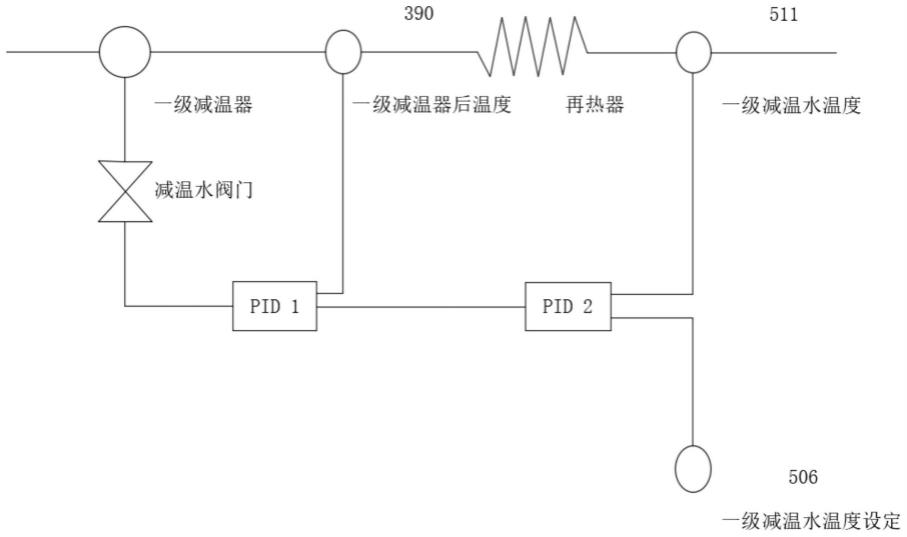

22.图1为主汽温一级减温串级pid控制逻辑图;

23.图2为主汽温二级减温串级pid控制逻辑图;

24.图3为主汽温一级减温优化控制逻辑图。

具体实施方式

25.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于

说明本发明,但不能用来限制本发明的范围。

26.如附图1至附图3所示:

27.本发明提供一种基于机器学习时间序列预测的主汽温控制优化方法,包括以下步骤,

28.s1,首先通过观察实际运行数据发现,减温器喷水减温阶段为快反应过程,因此可以通过预测减温器出口主汽温度,提前作用于减温器单pid控制器输入,改善主汽温控制性能,增加机组运行经济性、安全性。通过对火电机组锅炉的燃烧特性,主汽温相关的热力参数、控制变量,调取历史数据进行分析发现,主汽压力、总给煤量、过热器减温器入口温度、过热器减温器出口温度的变化与主蒸汽温度相关,主汽压力、总给煤量、再热器减温器入口温度、再热器减温器出口温度变化与再热汽温相关;

29.s2,接着通过研究数据的相关性分析结论在平移历史数据的基础上得出,在不同工况条件下会有不同的平移时间设置,因此预测模型建立的第一步为工况的辨识聚类,通过当前数据辨识机组处于何种运行状态,并求得的平移时间的大致范围,在辨识工况的基础上依靠数据分析确定的关键特征变量完成汽温预测模型的准确预测。基于机器学习技术和实际机组运行数据建立主汽温度预测关系模型主要包含基于历史数据聚类的火电机组工况划分,基于历史数据的减温器出口温度预测两类算法。基于机组实际运行工况通过聚类完成减温水控制延迟时间的判断;

30.s3,在辨识工况的基础上建立过热器出口温度预测逆模型。通过逆模型反推一定延迟时间前过热器减温器出口设定温度。聚类求延迟时间的的主要流程为,首先基于历史数据完成各种工况的划分,基于划分之后的数据通过偏移进行相关性分析,求得过热器反应延迟时间并将过热器延迟反应时间作为数据的标签,将偏移处理之后的数据放入模型进行训练寻找出最佳的核函数参数。预测模型使用时需要导入模型训练数据、模型训练权重、以及当前工况数据下聚类的出的过热器延迟反应时间;

31.s4,在一级侧增加积分控制模块提高系统安全稳定性实现系统闭环控制,具体控制过程为,当一级过热器出口温度设定值修改时,将主汽温度预测模型结合机组实际运行数据反推过热器入口温度,并将入口温度设定为减温器出口温度设定值通过单pid实现喷水减温控制并达到理想温度;在典型工况下预测模型+pid的方式能实现过热器出口温度的准确控制,当模型偏差过大时,将过热器出口温度实际温度与设定温度的偏差使用积分控制算法进行控制,积分控制算法输出叠加至预测模型输出,进行反推温度精细调节,在一级喷水减温控制效果稳定的情况下二级喷水减温进行微调。

32.综上,预测主汽温控制效果如下:

33.1、通过主汽温模型预测算法与单pid减温水阀门控制相结合,克服现有主汽温系统大延迟、大滞后的问题,实现主汽温度的超前控制。

34.2、通过结合机组实际运行数据提前预测减温器出口温度并作为设定值,并在此基础上增加积分控制微调预测值进一步提高预测控制的精度与稳定性。

35.3、该方法较传统减温水控制策略能有效克服主汽温系统的大惯性、大延迟、时变、扰动多等特点,提升控制品质实现机组节能降耗。

36.本发明的实施例是为了示例和描述起见而给出的,尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领

域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1