刀路规划方法、电子设备及计算机可读存储介质与流程

本技术涉及数控加工制造和在机测量的,尤其涉及刀路规划方法、电子设备及计算机可读存储介质。

背景技术:

1、目前,工件在进行加工处理过程中,其棱边往往会存在尖角、锐边以及毛刺等,例如,采用成型刀拉削成型。而工件上的尖角、锐边以及毛刺等若不进行处理,可能会造成与工件配合的其他工件发生剐蹭,从而刮伤工件的轮廓表面。因此,需要对棱边进行倒圆角,以消除尖角、锐边以及毛刺等。同时,通过倒圆角能够消除棱边残余应力集中,从而提高工件的使用寿命。现有的棱边倒圆角的方法是通过加工设备对工件进行倒圆角的处理,然而通过加工设备对工件进行倒圆角需要先装夹工件,工件在装夹过程中,会产生装夹误差,从而影响加工设备的倒圆角加工过程,可能导致过切、干涉等问题,存在工件倒圆角的质量较低的问题。

2、基于此,本技术提供了刀路规划方法、电子设备及计算机可读存储介质,以改进现有技术。

技术实现思路

1、本技术的目的在于提供刀路规划方法、电子设备及计算机可读存储介质,能够解决待加工工件倒圆角效率较低的问题。

2、本技术的目的采用以下技术方案实现:

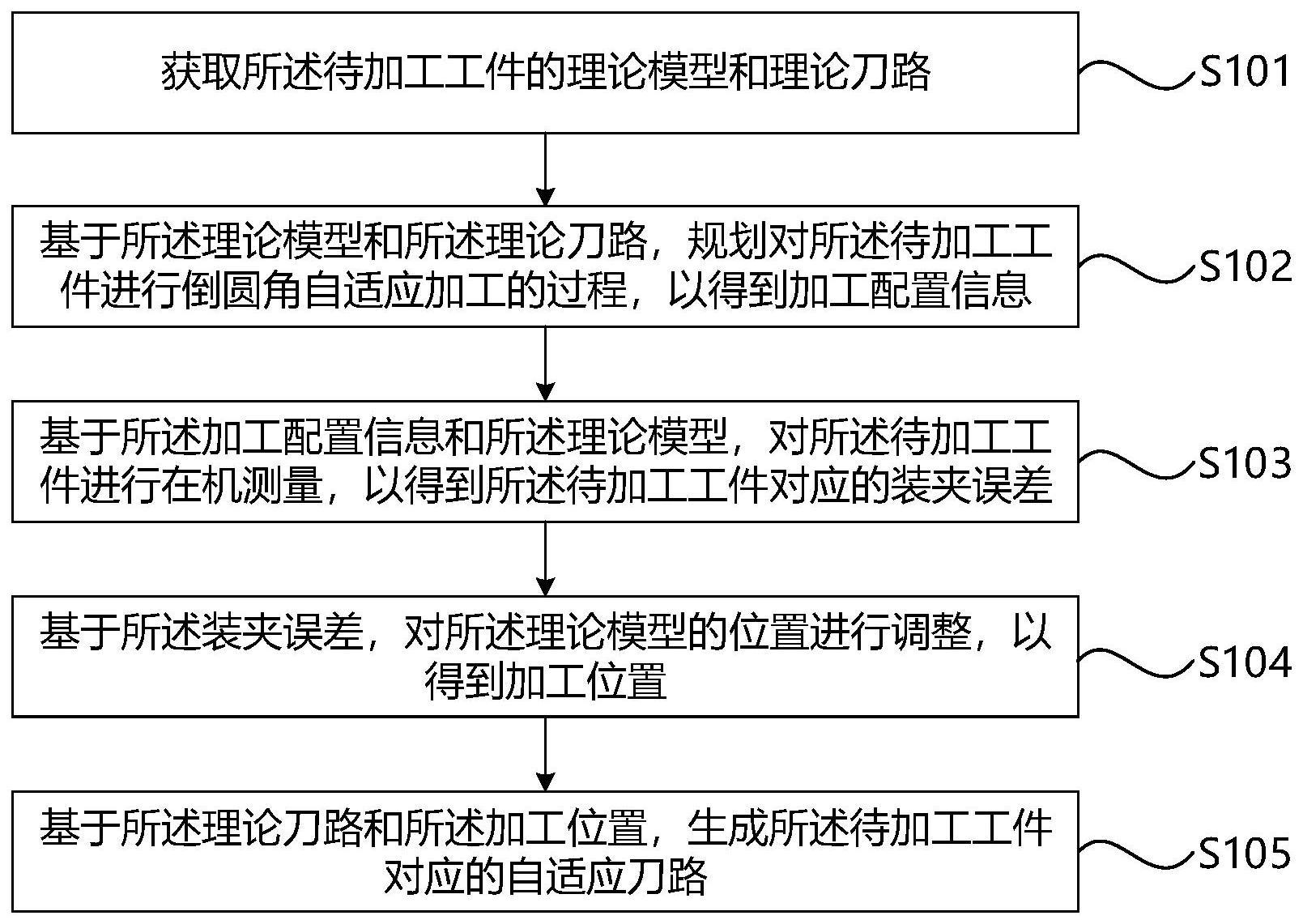

3、第一方面,本技术提供了一种刀路规划方法,用于对待加工工件进行倒圆角处理,所述方法包括:

4、获取所述待加工工件的理论模型和理论刀路;

5、基于所述理论模型和所述理论刀路,规划对所述待加工工件进行倒圆角自适应加工的过程,以得到加工配置信息;所述加工配置信息用于指示以下至少一种:加工设备的数控系统、加工区域、加工余量、刀具类型、刀具尺寸、测头类型和加工方式;

6、基于所述加工配置信息和所述理论模型,对所述待加工工件进行在机测量,以得到所述待加工工件对应的装夹误差;

7、基于所述装夹误差,对所述理论模型的当前位置进行调整,以得到加工位置;

8、基于所述理论刀路和所述加工位置,生成所述待加工工件对应的自适应刀路;所述自适应刀路用于对所述待加工工件进行自适应加工以得到加工后工件。

9、该技术方案的有益效果在于:能够解决待加工工件倒圆角质量较低的问题。

10、首先获取待加工工件的理论模型和理论刀路,然后将待加工工件安装在加工设备中,通过对待加工工件进行在机测量,可以得到待加工工件在装夹时产生的装夹误差。在得到装夹误差后,基于装夹误差调整理论模型的当前位置,得到加工位置,以使加工位置能够与待加工工件的装夹位置相对应,从而使基于加工位置和理论刀路生成的自适应刀路能够消除装夹误差对待加工工件倒圆角的影响,提高了待加工工件的倒圆角的质量。另外,由于无需以人工形式不断调整刀具和刀路,从而还提高了待加工工件倒圆角的效率。

11、在一些可选的实施方式中,所述基于所述加工配置信息和所述理论模型,对所述待加工工件进行在机测量,以得到所述待加工工件对应的装夹误差,包括:

12、获取所述理论模型上的装夹测量点;

13、通过在机测量确定所述装夹测量点对应的装夹测量值,并基于所述装夹测量值确定所述待加工工件的装夹误差。

14、该技术方案的有益效果在于:通过获取理论模型上的装夹测量点,并对装夹测量点进行在机测量得到装夹测量点对应的装夹测量值,根据装夹测量值可以确定待加工工件在装夹过程中产生的装夹误差,从而根据装夹误差调整理论模型的当前位置得到加工位置,使加工位置与待加工工件的实际装夹位置能够保持一致,从而使基于加工位置与理论刀路生成的自适应刀路能够贴合待加工工件的倒圆角的加工区域。

15、在一些可选的实施方式中,所述装夹测量点包括找平测量点、匹配测量点和角向测量点;所述找平测量点为确定所述待加工工件的端面跳动的测量点;所述匹配测量点为确定所述待加工工件的坐标系原点的测量点;所述角向测量点为确定所述待加工工件因装夹而产生的旋转误差的测量点;

16、所述通过在机测量确定所述装夹测量点对应的装夹测量值,并基于所述装夹测量值确定所述待加工工件的装夹误差,包括:

17、通过在机测量确定所述找平测量点对应的找平测量值、所述匹配测量点对应的匹配测量值和所述角向测量点对应的角向测量值;

18、基于所述找平测量值、所述匹配测量值和所述角向测量值,确定所述装夹误差。

19、该技术方案的有益效果在于:通过对找平测量点进行在机测量得到的找平测量值确定待加工工件因装夹误差而产生的端面跳动,通过对匹配测量点进行在机测量得到的匹配测量值确定因装夹误差使待加工工件的坐标系的原点偏移而产生的偏移量,通过对角向测量点进行在机测量得到的角向测量值确定待加工工件因装夹误差而产生的旋转误差,基于找平测量值、匹配测量值和角向测量值就可以整合得到待加工工件的因装夹而产生的装夹误差,使得到的装夹误差更加准确,以保证调整得到的加工位置与待加工工件的装夹位置能够保持一致。

20、在一些可选的实施方式中,所述基于所述装夹误差,对所述理论模型的当前位置进行调整,以得到加工位置,包括:

21、获取所述理论模型上的基准测量点;

22、通过在机测量确定所述基准测量点对应的基准测量值;

23、基于所述基准测量值和所述装夹误差对所述理论模型的当前位置进行调整,得到加工位置。

24、该技术方案的有益效果在于:通过对获取的基准测量点进行在机测量得到对应的基准测量值,基于基准测量值和装夹误差对理论模型的当前位置进行调整,得到加工位置,使加工位置与实际的待加工工件的装夹位置保持一致,从而使基于加工位置与理论刀路生成的自适应刀路能够贴合待加工工件的倒圆角的加工区域。

25、在一些可选的实施方式中,所述方法还包括:

26、获取所述理论模型上的校验测量点;

27、通过在机测量确定所述校验测量点对应的校验测量值;

28、基于所述校验测量值与所述校验测量点对应的理论测量值,确定调整误差;

29、在所述调整误差大于预设误差阈值的情况下,在所述校验测量点处添加标注,以提示用户所述调整误差大于预设误差阈值。

30、该技术方案的有益效果在于:由于加工位置是基于基准测量值和装夹误差调整理论模型的当前位置得到的,因此加工位置与实际的待加工工件的装夹位置可能存在偏差,为了校验得到的加工位置准确性,通过获取理论模型上的校验测量点,并进行在机测量得到校验测量点对应的校验测量值,将校验测量值与校验测量点对应的理论测量值进行比较,确定加工位置的调整误差。当调整误差小于等于预设误差阈值时,加工位置的调整误差是满足要求的。当调整误差大于预设误差阈值时,则加工位置的调整误差是不满足要求的,进而在校验测量点处添加标注,以提示用户调整误差大于预设误差阈值,从而提示用户检查错误或调整模型等,保证加工位置的准确性。

31、在一些可选的实施方式中,所述获取所述待加工工件的理论模型和理论刀路,包括:

32、构建仿真环境;所述仿真环境包括所述理论模型、夹具模型、加工设备模型和刀具模型;

33、在所述仿真环境下,对所述理论刀路进行模拟仿真,得到仿真结果;所述仿真结果用于指示所述理论刀路是否满足预设模拟条件;

34、当所述仿真结果满足预设模拟条件时,输出所述理论刀路。

35、该技术方案的有益效果在于:通过在仿真环境下,使加工设备模型按照理论刀路对待加工工件的理论模型进行加工,以模拟实际加工的状况。在确定仿真结果满足预设模拟条件时,输出理论刀路。在确定仿真结果不满足预设模拟条件时,发出提示信息以提示用户修改理论刀路。以避免出现理论刀路存在过切,干涉等问题,提高理论刀路的准确性。

36、在一些可选的实施方式中,所述方法还包括:

37、将所述自适应刀路发送至所述加工设备,以使所述加工设备按照所述加工路径对所述待加工工件进行加工。

38、该技术方案的有益效果在于:在得到自适应刀路后,将自适应刀路发送至加工设备,直接开始对待加工工件进行加工,以提高待加工工件的加工效率。

39、在一些可选的实施方式中,所述待加工工件为叶片榫头。

40、该技术方案的有益效果在于:叶片榫头的形状较为复杂,装夹误差会直接影响叶片榫头的倒圆角的质量,通过对装夹测量点进行在机测量从而确定装夹误差,在确定装夹误差的情况下,可以有效提高叶片榫头的倒圆角的质量和效率。

41、第二方面,本技术提供了一种电子设备,所述电子设备包括存储器和至少一个处理器,所述存储器存储有计算机程序,所述至少一个处理器执行所述计算机程序时实现以下步骤:

42、获取所述待加工工件的理论模型和理论刀路;

43、基于所述理论模型和所述理论刀路,规划对所述待加工工件进行倒圆角自适应加工的过程,以得到加工配置信息;所述加工配置信息用于指示以下至少一种:加工设备的数控系统、加工区域、加工余量、刀具类型、刀具尺寸、测头类型和加工方式;

44、基于所述加工配置信息和所述理论模型,对所述待加工工件进行在机测量,以得到所述待加工工件对应的装夹误差;

45、基于所述装夹误差,对所述理论模型的当前位置进行调整,以得到加工位置;

46、基于所述理论刀路和所述加工位置,生成所述待加工工件对应的自适应刀路;所述自适应刀路用于对所述待加工工件进行自适应加工以得到加工后工件。

47、在一些可选的实施方式中,所述至少一个处理器执行所述计算机程序时采用以下方式基于所述加工配置信息和所述理论模型,对所述待加工工件进行在机测量,以得到所述待加工工件对应的装夹误差:

48、获取所述理论模型上的装夹测量点;

49、通过在机测量确定所述装夹测量点对应的装夹测量值,并基于所述装夹测量值确定所述待加工工件的装夹误差。

50、在一些可选的实施方式中,所述装夹测量点包括找平测量点、匹配测量点和角向测量点,所述找平测量点为确定所述待加工工件的端面跳动的测量点;所述匹配测量点为确定所述待加工工件的坐标系原点的测量点;所述角向测量点为确定所述待加工工件因装夹而产生的旋转误差的测量点;

51、所述至少一个处理器执行所述计算机程序时采用以下方式通过在机测量确定所述装夹测量点对应的装夹测量值,并基于所述装夹测量值确定所述待加工工件的装夹误差:

52、通过在机测量确定所述找平测量点对应的找平测量值、所述匹配测量点对应的匹配测量值和所述角向测量点对应的角向测量值;

53、基于所述找平测量值、所述匹配测量值和所述角向测量值,确定所述装夹误差。

54、在一些可选的实施方式中,所述至少一个处理器执行所述计算机程序时采用以下方式基于所述装夹误差,对所述理论模型的当前位置进行调整,以得到加工位置:

55、获取所述理论模型上的基准测量点;

56、通过在机测量确定所述基准测量点对应的基准测量值;

57、基于所述基准测量值和所述装夹误差对所述理论模型的当前位置进行调整,得到加工位置。

58、在一些可选的实施方式中,所述至少一个处理器执行所述计算机程序时还实现以下步骤:

59、获取所述理论模型上的校验测量点;

60、通过在机测量确定所述校验测量点对应的校验测量值;

61、基于所述校验测量值与所述校验测量点对应的理论测量值,确定调整误差;

62、在所述调整误差大于预设误差阈值的情况下,在所述校验测量点处添加标注,以提示用户所述调整误差大于预设误差阈值。

63、在一些可选的实施方式中,所述至少一个处理器执行所述计算机程序时采用以下方式获取所述待加工工件的理论模型和理论刀路:

64、构建仿真环境;所述仿真环境包括所述理论模型、夹具模型、加工设备模型和刀具模型;

65、在所述仿真环境下,对所述理论刀路进行模拟仿真,得到仿真结果;所述仿真结果用于指示所述理论刀路是否满足预设模拟条件;

66、当所述仿真结果满足预设模拟条件时,输出所述理论刀路。

67、在一些可选的实施方式中,所述至少一个处理器执行所述计算机程序时还实现以下步骤:

68、将所述自适应刀路发送至所述加工设备,以使所述加工设备按照所述加工路径对所述待加工工件进行加工。

69、在一些可选的实施方式中,所述待加工工件为叶片榫头。

70、第三方面,本技术提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现上述任一项刀路规划方法的步骤或者实现上述任一项电子设备的功能。

- 还没有人留言评论。精彩留言会获得点赞!