一种基于计算传热学模型的窑炉控制仿真方法

本发明涉及一种窑炉控制仿真方法,具体涉及一种基于计算传热学模型的窑炉控制仿真方法,属于工业窑炉控制仿真。

背景技术:

1、工业窑炉具有多种结构,窑炉温度决定了烧制对象烧成品质的优劣,窑炉温度监测主要通过窑顶安装的热电偶来实现。

2、窑炉温度控制的主要任务是维持被控对象的温度值在烧成工艺要求的范围内。当前的温度控制系统主要以经典pid控制系统和模糊pid控制系统为主,模糊pid控制系统是根据实验结果和经验总结出模糊控制规则,经模糊推理得到模糊控制表,使综合参数的相互影响拟合到最佳状态。模糊pid控制系统具有响应快、超调小、过渡时间短等优点。窑炉的窑炉作为复杂热力系统,其温度受周围环境条件和设备运行等因素影响,带有较大不确定性,以往控制系统仿真中往往以简单的带有纯滞后的一阶或二阶惯性系统代替,因此将仿真得出的模糊pid控制参数直接应用于实际窑炉运行时效果往往会大打折扣。

3、计算传热学模型(nht模型)在描述系统传热特性上有显著优点,通过建立适当的窑炉模型,可以获取炉膛内部详细的温度分布情况、不同的热力参数及边界条件对传热过程的影响,将其用于模糊pid控制系统仿真可以得到可靠的控制参数,有效提高窑炉的运行效果,但是现有技术中还未出现结合计算传热学模型和模糊pid控制系统的相关研究。

技术实现思路

1、基于以上背景,本发明的目的在于提供一种基于计算传热学模型的窑炉控制仿真方法,实现窑炉温控过程的动态仿真,使仿真更符合窑炉实际运行情况,提高窑炉控制仿真的准确性。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、一种基于计算传热学模型的窑炉控制仿真方法,该方法包括以下步骤:

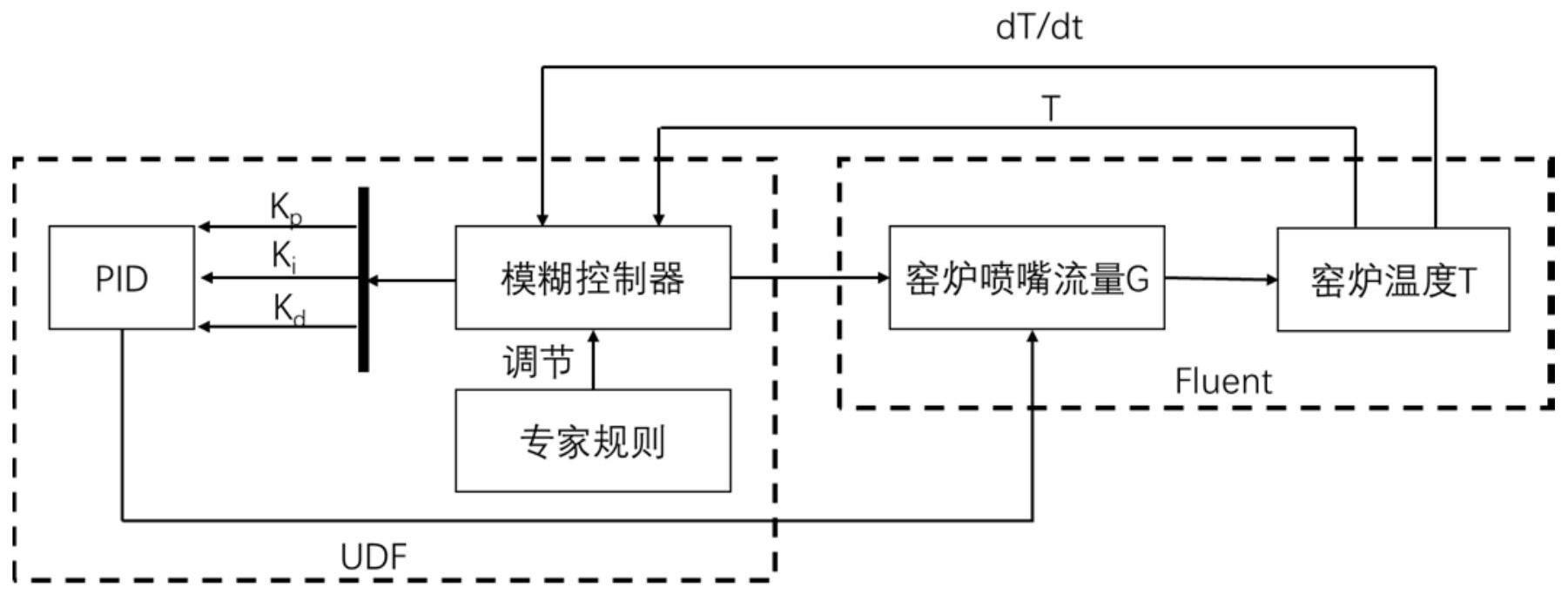

4、确定pid控制模型的比例参数kp、积分参数ki和微分参数kd的论域以及隶属度规则,根据记录的窑炉实际烧制过程中燃气阀门流量调节规律对隶属度规则进行优化;

5、构建pid控制模型,结合窑炉的传递函数,通过自整定方法获取pid控制模型的比例参数kp、积分参数ki和微分参数kd的取值,结合优化后的隶属度规则表引入模糊控制器构建模糊pid控制模型,结合窑炉的传递函数,以实测炉膛温度值和设定炉膛温度值之间的偏差e以及偏差变化率ec作为模糊控制器的输入进行模糊计算,根据模糊计算结果修正比例参数kp、积分参数ki和微分参数kd的取值;

6、根据实际的窑炉结构尺寸、燃气阀门的流量以及烧制对象的热物性等参数构建窑炉的计算传热学模型并进行可靠性验证,将计算传热学模型耦合模糊pid控制模型,计算传热学模型模拟计算得到模拟炉膛温度场,计算收敛时调用模糊pid控制模型更新边界条件;

7、通过对比实际炉膛温度场和模拟炉膛温度场优化比例参数kp、积分参数ki和微分参数kd的取值,多次迭代,直到根据优化后取值模拟计算的模拟炉膛温度场与实际炉膛温度场的相关系数达到预设值,将其作为比例参数kp、积分参数ki和微分参数kd的最优解;

8、通过具有上述最优解的耦合模糊pid控制模型的计算传热学模型进行窑炉控制仿真。

9、作为优选,所述窑炉的传递函数基于纯滞后的二阶惯性系统构建,窑炉的传递函数为:

10、

11、其中,i为热电偶编号,kmi为放大系数,tmi为时间常数,τ为纯滞后时间,ti为控制系统输出,mi为控制系统输入。

12、作为优选,所述计算收敛的判断条件为:

13、当t-t1=2△t时,判断为计算收敛;

14、其中,t为模拟总时间,t1为上一收敛结果的时刻,t1初始值设置为0,△t为时间步长;当t-t1=△t时说明第一步未收敛,继续进行迭代计算,当t-t1=2△t时说明第一步迭代收敛,令t=t1+△t,并进行第二步迭代,依此类推,t1仅在计算收敛时刻进行更新即自增一个时间步长△t。

15、作为优选,在判断计算收敛时,设立布尔值s来表示上一个收敛温度结果是否调用过模糊pid控制模型,当s=0时上一个收敛温度结果未调用模糊pid控制模型,当s=1时上一个收敛温度结果调用模糊pid控制模型。

16、作为优选,所述模糊pid控制模型的运行逻辑为:

17、设置单次控制周期tt,设定流量变化率q,令采样间隔ts等于时间步长△t,仿真时间到达tt的整数倍时输出一次模糊pid控制结果即下一控制周期内燃气阀门流量值q1,再根据本控制周期开始时阀门流量q0,通过以下公式计算一个控制周期内开始调节燃气阀门流量的时间点tc:

18、q1=fuzzy_pid(tt)

19、

20、设定周期内时间参数th表示控制系统一次周期内所经过的时间,当计算收敛时自增△t,即th=th+△t,到达下个周期时重置为△t,即th=△t;在每个模糊pid控制周期中,当th<tc时,阀门流量q=q0;当th>tc时,阀门流量q=q0±(th-tc)×q,上式中当q1≥q0时取+,当q1<q0时取-;

21、根据th和tc的结果输出燃气阀门流量值。

22、作为优选,所述根据th和tc的结果输出燃气阀门流量值具体包括以下步骤:

23、当计算未收敛时,判断对比th与ts的大小,计算燃气阀门流量值;

24、当计算收敛且上一个收敛温度结果未调用模糊pid控制模型时,判断对比th与ts的大小,计算燃气阀门流量值;

25、当计算收敛且上一个收敛温度结果调用模糊pid控制模型、当前控制时间未超出控制周期即th≤tt时,模糊pid控制模型计算下一控制周期燃气阀门流量值,但不输出开始调节阀门流量的时间点tc,令th自增一个迭代时间步长△t,最后判断对比th与ts的大小,计算燃气阀门流量值;

26、当计算收敛且上一个收敛温度结果调用模糊pid控制模型、当前控制时间已超出控制周期即th>tt时,模糊pid控制模型计算下一控制周期燃气阀门流量值,并输出开始调节阀门流量的时间点tc,令th初始化为迭代时间步长△t,最后判断对比th与ts的大小,计算燃气阀门流量值。

27、作为优选,所述相关系数的预设值为0.996,相关系数的计算公式为,

28、

29、其中,为实际炉膛平均温度,为模拟炉膛平均温度。

30、作为优选,所述窑炉控制仿真的步骤为:

31、变量初始化,设定初始温度t0,令当前温度tm=t0,目标温度tt,模糊pid控制周期tp,上一收敛时刻t1,表示上一个收敛温度结果是否调用过模糊pid控制模型的布尔值s,自整定比例参数kp、积分参数ki和微分参数kd;

32、获取当前时刻t;

33、判断计算收敛,当t-t1=2△t时,更新tm,之后判断当前时刻t是否超过模拟设定总时间tend,若超过则结束模拟,否则进入下一步;当t-t1≠2△t时,直接进入下一步;

34、判断当前温度tm所处温度范围,若tm低于模糊pid控制范围,保持燃气喷嘴持续工作,提高tm,设定布尔值s=0;若tm在模糊pid控制范围内,调用模糊pid控制模型,计算燃气阀门流量,设定布尔值s=1;若tm高于模糊pid控制范围,关闭燃气喷嘴,设定布尔值s=0;

35、根据计算得到的燃气阀门流量对燃气喷嘴开度参数进行调节;

36、再次判断计算收敛,若t-t1=2△t,则设定t1=t1+△t,否则进入下一步;

37、调用计算传热学模型计算模拟炉膛温度场直至计算收敛,之后获取当前时刻t并重复后续步骤;

38、重复上述步骤直到当前时刻t超过模拟设定总时间tend,结束。

39、作为优选,所述模糊pid控制模型的构建,比例参数kp、积分参数ki和微分参数kd的取值整定以及修正通过matlab simulink程序实现。

40、作为优选,将计算传热学模型耦合模糊pid控制模型的方式为,模糊pid控制模型通过fluent程序以用户自定义函数形式实现。

41、与现有技术相比,本发明具有以下优点:

42、本发明的一种基于计算传热学模型的窑炉控制仿真方法,适用于对于多种窑炉进行温度场模拟和对于窑炉温度控制系统的开发,本发明基于计算传热学模型,利用温度场和控制系统耦合,直观展现控制效果,利于窑炉温度控制系统开发过程中对控制参数的优化,本发明在仿真过程中不需要对窑炉系统的传递函数进行准确求解,相比于现有技术所使用的简单的传递函数的仿真结果,其更为符合窑炉的实际运行状态,提高窑炉实际运行时的控制效果。

- 还没有人留言评论。精彩留言会获得点赞!