一种数控设备管理控制系统的制作方法

1.本实用新型涉及数控设备通讯控制技术领域,特别是一种数控设备切削管理控制系统。

背景技术:

2.目前,数控设备管理系统(dnc)控制方法主要通过技术人员编程、确定加工参数,操作工人对工件进行装夹、下载程序,通过数控设备对工件加工。数控设备管理系统(dnc)控制装置主要由设备、传感器、数控设备控制器、工位机、管理系统服务器、用户终端机和网络等组成。数控设备管理系统(dnc)收集信息、处理信息和反馈提供信息。现有反馈提供的主要关键信息kpi有:

3.1)班次时间(a); 2)加工时间(b);3)故障时间(c);4)空闲时间(d);5)关机断开时间(e);6)故障停机次数(f);7)事故次数(g);8)设备利用率;9)设备开机率;10)设备故障率(f);11)设备平均维修时间mttr;12)设备故障间隔时间mtbf。

4.目前,这些反馈提供的信息主要是反映数控设备时间利用情况的,存在不足:一是技术人员和相关业务管理人员只知道数控设备的时间利用情况和 xyz三个方向的工艺参数运行情况,但不能深层次的直接知道设备实质的切削体积或切削重量,由于不知道前述情况,技术人员和相关业务管理人员和操作者就不能分析和有的放矢的改进加工参数,不能在保证加工质量、防止刀具损坏和设备超负荷的情况下,提高实质性切削重量,发挥数控设备能力,提高切削效率。

5.而要计算切削体积或是切削重量,就需要知道主轴上刀具接触工件的具体位置和时间,依靠加工程序的数据并不能真实反映刀尖接触工件的具体时刻。

技术实现要素:

6.本实用新型所要解决的技术问题是提供一种数控设备切削管理控制系统,能够对加工车间内的切削设备进行集中管理和数据读取,并根据设备状态进行加工调整。

7.为解决上述技术问题,本实用新型所采用的技术方案是:

8.一种数控设备切削管理控制系统,包括切削设备及设备各数控轴的伺服电机,切削设备包含至少组成三坐标体系的三个直线运动轴,以及进行切削的刀盘旋转主运动轴,三个直线运动轴分别定义为x、y和z轴,刀盘旋转主运动轴定义为sp轴,三个直线运动轴及刀盘旋转主运动轴都采用伺服电机,在x、y和z轴上设有检测位移的位移传感器,sp轴上设有检测转速的转速传感器,伺服电机、位移传感器和转速传感器与控制柜内电机驱动连接,电机驱动读取x、y和z轴的位移数据及sp轴的转速数据,并根据当前的电机转速和扭矩计算出各电机当前功率,电机驱动与控制柜内数控系统的控制器通讯连接,在切削设备端设有操作显示器,多台切削设备的数控系统控制器与交换机连接,交换机与设备管理dnc服务器通讯连接,交换机与远程端的多台用户终端机通讯连接,刀盘旋转主运动轴处设有用于感应接触工件的装置。

9.上述的刀盘旋转主运动轴,包括主轴电机,主轴电机与主轴支架固定连接,主轴电机和主轴支架之间设有与两者表面接触的接触传感装置。

10.上述的主轴电机外壁设有与主轴支架接触的定位凸块,定位凸块侧壁与主轴支架之间设有与两者接触的水平接触传感器,定位凸块上表面与主轴支架之间设有与两者接触的垂直接触传感器。

11.上述的定位凸块环绕主轴电机外壁一周,水平接触传感器包围定位凸块外壁且与主轴支架接触。

12.上述的定位凸块下表面与主轴支架之间也设有与两者接触的垂直接触传感器。

13.本实用新型提供的一种数控设备切削管理控制系统,通过将用户终端机通过交换机与数控设备控制柜内的数控系统控制器的通讯连接,可以根据工件材料和加工需求向数控设备下发加工程序,并可以通过主轴电机与主轴支架之间的水平接触传感器和垂直接触传感器感知主轴刀具与工件接触的具体时刻以及x、y和z轴的位置,并通过后续的移动位置得到加工材料的的切削体积和切削重量,能够精准的计算切削体积和切削重量,为数控设备的智能化管理提供数据支撑。

附图说明

14.下面结合附图和实施例对本实用新型作进一步说明:

15.图1为本实用新型数控设备切削管理控制系统结构示意图;

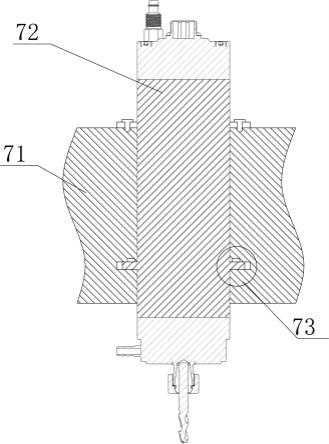

16.图2为本实用新型刀盘旋转主运动轴的结构示意图;

17.图3为图2的剖视图;

18.图4为图3中局部放大示意图;

19.图5为优化方案中的图3中局部放大示意图。

20.图中:切削设备1、控制柜2、交换机3、设备管理dnc服务器4、用户终端机5、工位机6、刀盘旋转主运动轴7、主轴支架71、主轴电机72、定位凸块721、接触传感装置73、水平接触传感器731、垂直接触传感器732、操作显示器8。

具体实施方式

21.如图1-图5中所示,一种数控设备切削管理控制系统,包括切削设备1及设备各数控轴的伺服电机,切削设备1包含至少组成三坐标体系的三个直线运动轴,以及进行切削的刀盘旋转主运动轴7,三个直线运动轴分别定义为x、y和z轴,刀盘旋转主运动轴7定义为sp轴,三个直线运动轴及刀盘旋转主运动轴7都采用伺服电机,在x、y和z轴上设有检测位移的位移传感器,sp轴上设有检测转速的转速传感器,伺服电机、位移传感器和转速传感器与控制柜2内电机驱动连接,电机驱动读取x、y和z轴的位移数据及sp轴的转速数据,并根据当前的电机转速和扭矩计算出各电机当前功率,电机驱动与控制柜2内数控系统的控制器通讯连接,在切削设备1端设有操作显示器8,多台切削设备1的数控系统控制器与交换机3连接,交换机3与设备管理dnc服务器4通讯连接,交换机3与远程端的多台用户终端机5通讯连接,刀盘旋转主运动轴7处设有用于感应接触工件的装置。

22.上述的刀盘旋转主运动轴7,包括主轴电机72,主轴电机72与主轴支架71固定连接,主轴电机72和主轴支架71之间设有与两者表面接触的接触传感装置73。

23.上述的主轴电机72外壁设有与主轴支架71接触的定位凸块721,定位凸块721侧壁与主轴支架71之间设有与两者接触的水平接触传感器731,定位凸块721上表面与主轴支架71之间设有与两者接触的垂直接触传感器732。

24.上述的定位凸块721环绕主轴电机72外壁一周,水平接触传感器731包围定位凸块721外壁且与主轴支架71接触。

25.上述的定位凸块721下表面与主轴支架71之间也设有与两者接触的垂直接触传感器732。

26.数控设备除专用设备外,上下切削多采用从上至下切削,因此在上端面放置垂直接触传感器732即可,如果为专用设备,譬如数控铣齿机,加工方向既可从上至下,也可从下至上,因此采用上下端均放置垂直接触传感器732可以感知上下移动时的加工起始点。

27.管理软件开发设计人员编制数控设备管理系统的管理软件,确定数控设备切削体积、切削重量和电机实际负荷率的取数逻辑及算法,设计实时反馈切削体积、切削重量、相关电机实际负荷功率、额定功率和电机负荷率的可视界面;加工编程技术人员在用户终端机上,根据加工件的材质、加工富裕量、形位公差要求、刀具允许温度、功率安全系数、机床振动允许值及机床性能参数等要求,选择刀具、确定对刀点、编制加工程序、确定每道工步的加工参数,操作者装调好工件、找好对刀点、启动程序进行加工切削;管理系统收集数控系统反馈的信息并进行处理,计算并发出切削体积和切削重量,并可以通过控制柜2内的数控系统控制器读取设备的负荷数据,根据负荷大小判断当前设备切削情况,根据切削过程的整体情况判断是否存在切削量或者切削材料相对于设备存在超负荷现象,从而进行加工的工序和设备调整,技术人员和相关业务管理人员可在用户终端机上实时看到,可分析改进调整每道工步的切削加工参数,进行工艺试验验证,在保证质量和设备安全的情况下,充分发挥设备的能力。

28.当切削设备在执行加工程序时,数控系统检测水平接触传感器731和垂直接触传感器732的数据,当主轴刀具接触工件时,如果是水平方向移动,则水平接触传感器731接收到工件与刀具之间的挤压力,当压力超过设定值即认为此时的位置点为加工起始点;如果为垂直方向移动,向下移动时刀具接触工件时,上端的垂直接触传感器732数据会加大,向上移动时刀具接触工件时,下端的垂直接触传感器732数据会加大,当压力超过设定值即认为此时的位置点为加工起始点;

29.根据起始点的具体位置,再结合刀具的移动路径,可以计算出切削掉的工件体积,在结合工件材料可以计算出切削的工件重量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1