一种全流程集成化药品研发工作站的制作方法

本技术涉及药品研发,具体为一种全流程集成化药品研发工作站。

背景技术:

1、新型化学药品、小分子药品、生物药品均处在高速发展阶段。在各类型新型药品的研发过程中,均大量使用到液体操作(如(不限于):高精度移液注入、大容量泵液注入、试剂混匀、样本取样等)、各类型耗材的开盖关盖、各类型耗材的振荡与温度孵育、过滤纯化、过程中检测,研发产物检测。传统的手工研发模式,及半自动化桌面小型设备,难以满足工业化规模化药品研发的新型模式,存在诸多问题与限制(不限于):

2、1)多工艺操作环节,每个环节需要大量人工操作,高昂的人工成本,及人员变动时带来的研发样本产物的质量波动。同时带来了各环节衔接时的高复杂性,衔接操作过程中高错误率、长周期;

3、2)传统的操作模式,当通量需要提高时,只能线性增加人员与设备资源,面临新一代药品超高通量研发与筛选需求时,已超过一般用户可承担的成本上限,同时无法满足数量级增长的通量需求;

4、3)传统的半自动小设备,只能满足单一工艺需求,通量低成本高。当工艺发生升级变化时,往往造成大量淘汰设备的闲置浪费;

5、4)整个工艺过程,缺乏一体化的工艺数据收集、存储、分析,造成大量高价值数据资源的浪费;

6、5)敞开式实验室操作方式,造成了大量样本的污染、交叉污染,进一步影响药品在研发过程中的成本,质量与周期控制;

7、新型药品的研发过程,急需一种全新的模式,单个研发样本可达到不低于传统人工/半自动操作的样本产品质量,实现不长于传统人工/半自动操作的周期。面向数量级增长的通量需求,实现单个样本更优的综合成本(人员、综合固定资产投入、场地、场地运营、样本质量、交付时间周期等)。多研发任务并行执行,同时对研发全流程实现全面的数据化管理,产生研发过程中数据的高价值,因此需要一种全流程集成化药品研发工作站对上述问题做出改善。

技术实现思路

1、本实用新型的目的在于提供一种全流程集成化药品研发工作站,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

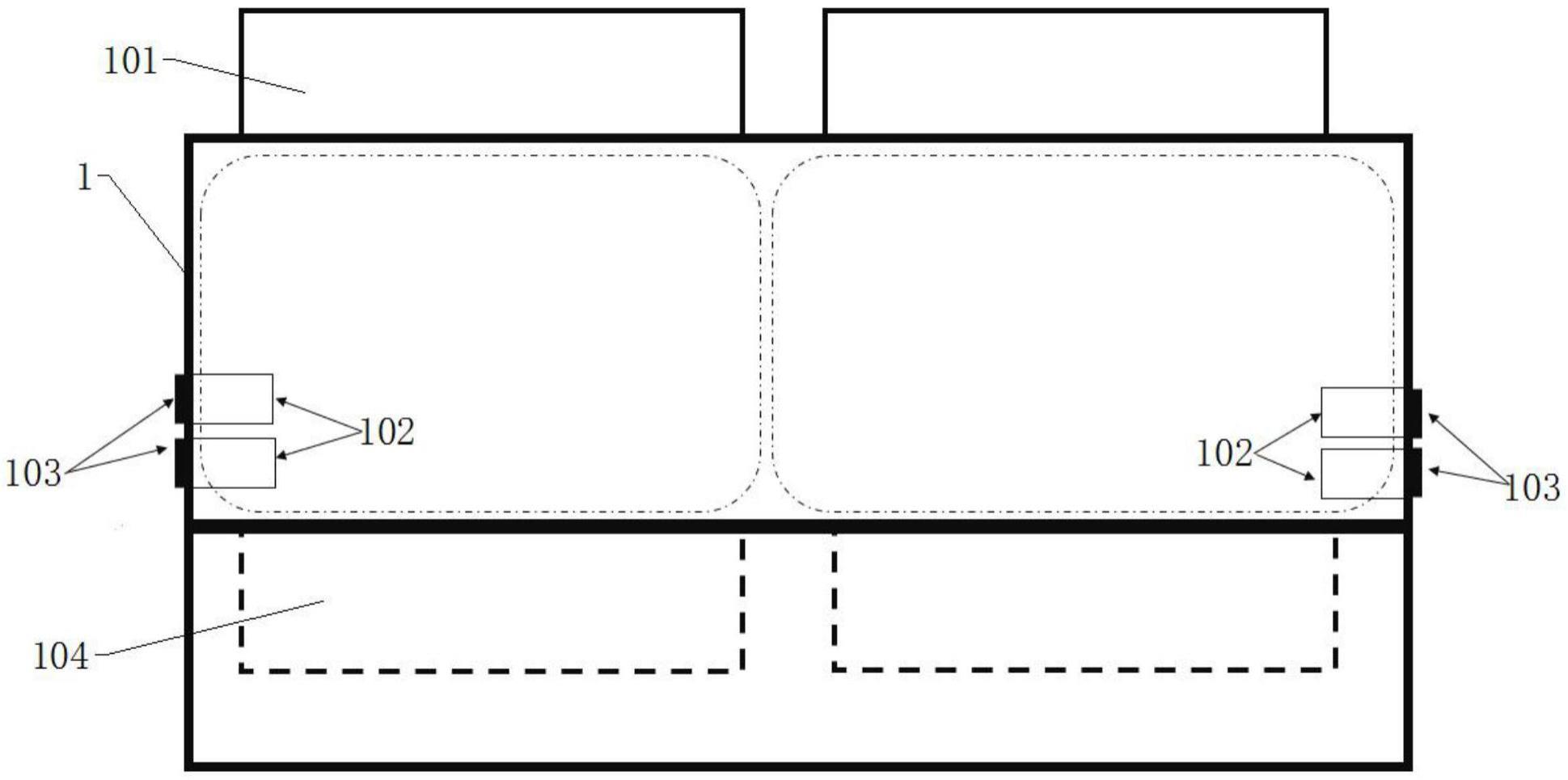

3、一种全流程集成化药品研发工作站,包括密封无菌舱室,所述密封无菌舱室的上侧左右对应设置有层流进气通道,所述密封无菌舱室内部左侧设置有扩展操作区域,所述密封无菌舱室的内部右侧设置有综合液体操作区域,所述密封无菌舱室的左右两侧面与扩展操作区域、综合液体操作区域对应设置有消毒通道,所述密封无菌舱室上与消毒通道对应设置有消毒通道隔离门体,所述扩展操作区域的中间处横向设置有机器人操作模组,所述扩展操作区域的后侧阵列设置有开盖机,所述扩展操作区域与开盖机对应设置有物料暂存支架,所述扩展操作区域的左后侧阵列设置有第一检测设备,所述扩展操作区域中并且位于检测设备的左前侧设置有金属浴设备,所述扩展操作区域下侧的左前侧设置有离心机,所述离心机的上侧设置有超滤离心管操作位,所述扩展操作区域的右前侧设置有真空抽滤设备,所述扩展操作区域的前侧左右对应设置有第二检测设备,所述扩展操作区域与机器人操作模组的左右侧对应设置有传送带组件;

4、所述综合液体操作区域中设置有xy轴直线电机龙门组件,所述综合液体操作区域上右后侧设置有物料传送带,所述综合液体操作区域的右前侧设置有泵液模组,所述泵液模组的左侧设置有振荡模块,所述xy轴直线电机龙门组件的左右两侧模组内侧滑座上设置有8通道移液组件,所述xy轴直线电机龙门组件的左前侧滑座上设置有96通道移液组件,所述综合液体操作区域上左侧设置有耗材载架滑台,所述综合液体操作区域上并且位于耗材载架滑台的左前侧设置有废料收集口,所述密封无菌舱室的内部下侧与废料收集口对应设置有废液收集槽,所述密封无菌舱室的右下侧设置有液体储槽,所述xy轴直线电机龙门组件的右后侧滑座上设置有孔板夹爪机器人组件;

5、所述泵液模组包括底仓泵液软管安装支架,所述底仓泵液软管安装支架上设置有升降电机模组,所述升降电机模组上设置有泵液软管拖链,所述升降电机模组的滑座上设置有泵液针头,所述泵液模组上还设置有称重传感器;

6、所述振荡模块上设置有凸轮振荡机构,所述振荡模块上设置有原点传感器,所述振荡模块下侧设置有驱动电机,所述凸轮振荡机构的上侧设置有卡紧机构;

7、所述96通道移液组件包括安装板,所述安装板的后侧设置有z轴减速电机,所述z轴减速电机的驱动端设置有z轴齿轮,所述安装板的右后侧与z轴齿轮对应设置有相适配的z轴齿条,所述安装板的前上侧设置有活塞电机,所述活塞电机的驱动端设置有丝杆,所述安装板的正面上侧和正面右下侧设置有液面探测电路板,所述安装板的前下侧设置有活塞座,所述活塞座上设置有多组活塞杆,所述活塞杆上安装有与安装板固定连接的活塞安装板,所述丝杆贯穿活塞安装板与活塞座螺纹连接,所述活塞座的下侧设置有脱枪板,所述

8、的下侧设置有装枪头。

9、作为本实用新型优选的方案,所述密封无菌舱室的下侧与层流进气通道对应设置有层流排气通道。

10、作为本实用新型优选的方案,所述传送带组件设置有带孔板清洗功能,作为此设备与设备的物理接口,兼容各类耗材的上下料转运,同时保证输入输出耗材的无菌安全性;

11、所述开盖机用于离心管、各个规格冻存管/检测管、ep管不同耗材的自动开关盖模块;

12、所述机器人操作模组用于实现物料在扩展区域和液体操作区域的高效转运,并实现耗材的开盖关盖、一般性短周期振荡混匀、离心过滤管过滤操作;

13、所述离心机用于满足孔板和离心管耗材的离心分离、富集、纯化需求;

14、所述真空抽滤设备用于孔板及离心管的废液抽离,实现固态与液态物质的分离;

15、所述金属浴设备用于孔板2-8℃冷藏处理,或者31~95℃加热处理;

16、所述第一检测设备、第二检测设备上用于满足液体操作的部分检测需求,设备种类包含但不限于:pcr、酶标仪、细胞图像仪、蛋白分析设备、生化检测仪、化学分析仪;

17、所述超滤离心管操作位用于机械手进行超滤离心管的分离加液及搬运操作;

18、所述物料暂存支架用于耗材的存放位置,保障工艺操作连续运行。

19、作为本实用新型优选的方案,所述xy轴直线电机龙门组件用于实现96通道移液组件、8通道移液组件,孔板夹爪机器人在不同工位的转运,进行高效能的移液操作;

20、所述96通道移液组件用于孔板的整板或区域孔位移液,提高移液效率;

21、所述8通道移液组件用于单孔或多孔,不多于8孔位的液体加注和搬运以及样本液体在不同操作位间的转移,通道间间距基于耗材类型进行在线调节;

22、所述泵液模组用于向试剂槽内补充培养基、反应试剂大容量药剂,再通过移液单元分配到各操作耗材孔位、管位中,消除传统人工上液过程带来的试剂污染;底仓中配置泵液面板,进行多类型液体的并行操作;

23、所述耗材载架滑台手动滑出滑入,便于孔板耗材手工操作时的加载与移出,滑台在系统进行人工非自动操作时进行使用;

24、所述振荡模块用于实现液体的充分混匀和反应,便于培养与高通量的移液操作;基于工艺需求,配置加温或低温孵育(2~8c)功能;

25、所述孔板夹爪机器人组件用于调度不同种类耗材在各个相关工位之间的转运;

26、所述液体储槽用于规模化存储工艺液体、管路消毒与清洗液体,储液槽中配置大型容器振荡单元,保持关键工艺液体有效的悬浮状态;

27、所述废料收集口采用自动翻门结构,保障排出通道与舱内环境的有效隔离。

28、作为本实用新型优选的方案,所述z轴减速电机用于调节整个移液组件的高度,满足不同种类耗材的移液需求,同时提供装tip头所需要的下压力,保证装枪放入气密性;

29、所述液面探测电路板用于标定枪头装上不同规格的tip头后tip头底端到液面的垂直距离,向z轴减速电机提供高度调整指令,以便于在移液过程中tip头能够实时跟随液面变化而移动;

30、所述活塞电机、丝杆之间通过丝杆将电机的旋转转化为活塞安装板的z轴运动,提供活塞移液所需的运动行程;

31、所述活塞杆及活塞座中96根活塞杆插在活塞座中,一端用密封圈密封,另一端与装枪头的气孔相连,通过活塞安装板带动活塞杆上下运动,活塞座内部的腔室内的空气受到压缩或拉伸,从而提供移液所需要的气压差,实现精准移液,也可基于实际的工艺需求,安装不同数量的tip来实现部分数量孔位的移液;

32、所述装枪头和脱枪板:装枪头通过凸起结构与tip紧密安装,保证移液的气密性,同时移液完成后,活塞安装板下移推动脱枪板,可以快速的将96个tip全部脱下。

33、作为本实用新型优选的方案,所述泵液针头用于每种液体相互独立,保证无混液的风险,同时针头包含内壁清洗和外壁清洗,保障每次泵液的洁净度;

34、所述称重传感器用于保障每次泵液的精度;

35、所述升降电机模组提供针头上下移动的动力,保证泵液时不会有液滴溅出,实现泵液机构的上下运动;

36、所述泵液软管拖链用于与泵液针头联动,实现泵液的不同高度。

37、作为本实用新型优选的方案,所述传送带组件设置有带孔板清洗功能,所述带孔板清洗功能包括升降门:用来实现酒精清洗时的内部空间密闭,防止酒精雾气逸散到舱内引发危险;升降门电机:提供升降门的上下运动所需的动力;齿轮齿条:传递升降门与电机的运动;酒精雾化器:将液态酒精雾化,实现耗材的无死角清洗。

38、与现有技术相比,本实用新型的有益效果是:

39、1.本实用新型中,通过全流程集成化药品研发工作站全流程自动化、智能化操作,保障操作的连续性、稳定性;相比人工,可一至两个数量级提高处理通量,实现高通量样本全自动化处理;有效放大产生规模化效益,可数量级优化单样本的生产成本;数量级降低场地需求,大幅度降低基础建设成本与厂务运行成本;标准化操作,大大提高工艺流程的均一性、稳定性与可复现性;标准化操作后,便于多地点、多场景部署;保障流程操作过程中人员、样本、安装环境的生物安全性;高效能实现全流程的数据收集、存储与综合化应用;有效避免规模化生产过程中不同批次样本在培养过程中的交叉污染;持续保持生产过程中样本及环境高洁净度;全流程拟人化操作,高度匹配不同工艺操作需求;灵活的工艺编辑能力,并在系统软件内保存常见工艺流程,实现研发阶段工艺高速切换。

- 还没有人留言评论。精彩留言会获得点赞!