一种数控加工的动态控制方法、装置、设备和存储介质与流程

本发明涉及数控加工,具体涉及一种数控加工的动态控制方法、装置、设备和存储介质。

背景技术:

1、近年来,工业机器人作为工业领域中重要的装备,以其结构紧凑、高灵活性、高效率等优点,被广泛应用于装配、搬运和精密零件加工等生产领域。为提高生产效率和产品质量,高速高精度及平稳运动成为衡量工业机器人重要性能指标。近年来机械加工朝着精细化方向不断发展,操作臂也朝着多关节以及多自由度加工方向发展。但现有操作臂的控制精度较低,导致加工出的零件存在成品率低。因此如何提高操作臂的动作精度,成为了本领域技术人员亟待解决的技术问题和始终研究的重点。

技术实现思路

1、鉴于上述问题,本发明实施例一种数控加工的动态控制方法、装置、设备和存储介质,解决现有的技术问题。

2、为解决上述技术问题,本发明提供以下技术方案:

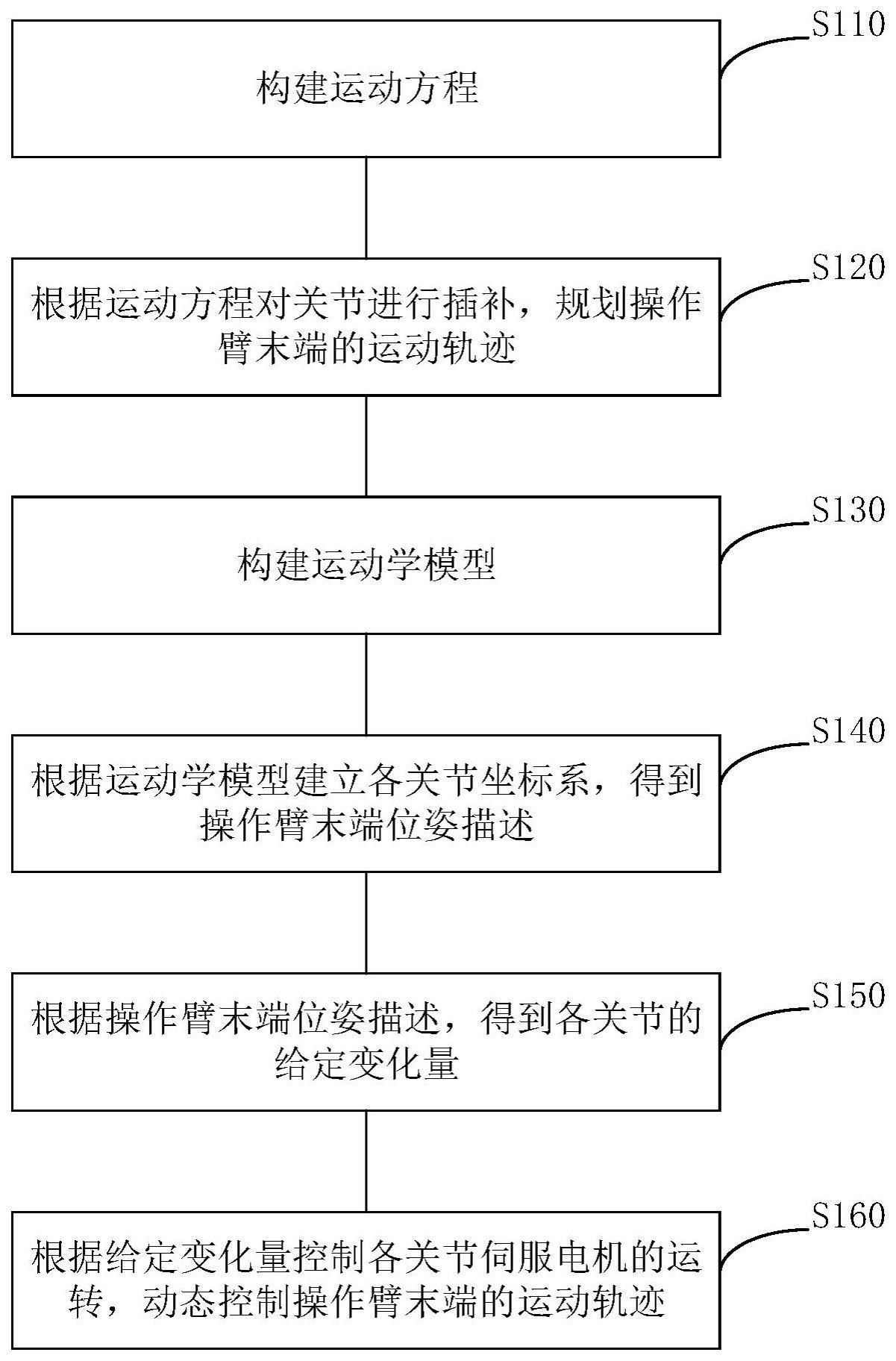

3、第一方面,本发明提供一种数控加工的动态控制方法,该方法包括:

4、构建运动方程;

5、根据运动方程对关节进行插补,规划操作臂末端的运动轨迹;

6、构建运动学模型;

7、根据运动学模型建立各关节坐标系,得到操作臂末端位姿描述;

8、根据操作臂末端位姿描述,得到各关节的给定变化量;

9、根据给定变化量控制各关节伺服电机的运转,动态控制操作臂末端的运动轨迹。

10、一实施例中,所述根据运动方程对关节进行插补,规划操作臂末端的运动轨迹包括:

11、将运动方程设置为:

12、θ(t)=a0+a1t+a2t2+a3t3+a4t4+a5t5;

13、式中,θ(t)为关节角度;a0、a1、a2、a3、a4、a5为各次项的系数;t为时间;

14、将插补的约束条件设置为:

15、θ0=a0;

16、

17、

18、

19、

20、

21、式中,θ0为t0时刻的关节角;θf为tf时刻的关节角;为t0时刻的关节角速度;为tf时刻的关节角速度;为t0时刻的关节角加速度;为tf时刻的关节角加速度;

22、根据运动方程和约束条件,得到各次项系数的值。

23、一实施例中,所述根据运动学模型建立各关节坐标系,得到操作臂末端位姿描述包括:

24、确定参考坐标的初始位置;

25、根据参考坐标建立各关节的坐标,所述关节包括第一平移关节、第二平移关节、第一转动关节和第二转动关节,第一平移关节为第一连杆和第二连杆的连接点,第二平移关节为第二连杆和第三连杆的连接点,第一转动关节为第三连杆与第四连杆的连接点,第二转动关节为第四连杆和操作臂末端的连接点;

26、分别描述相邻连杆的相对位姿;

27、将第一连杆的坐标相对于参考坐标的位姿描述为:

28、

29、将第二连杆的坐标相对于第一连杆的坐标的位姿描述为:

30、

31、将第三连杆的坐标相对于第二连杆的坐标的位姿描述为:

32、

33、将第四连杆的坐标相对于第三连杆的坐标的位姿描述为:

34、

35、将操作臂末端相对于操作空间的位姿描述为:

36、

37、式中,d1为第一平移关节的移动长度,d2为第二平移关节的移动长度,d3为第三连杆的长度;d4为第四连杆的长度;s3=sinθ3;c3=cosθ3;s4=sinθ4;c4=cosθ4;其中θ3为第一转动关节的转动角度;θ4为第二转动关节的转动角度。

38、一实施例中,所述根据操作臂末端位姿描述,得到各关节的给定变化量包括:

39、设定操作臂末端的位姿;

40、根据操作臂末端位姿描述和设定的操作臂末端位置,得到各关节的变化量。

41、一实施例中,所述根据给定变化量控制各关节伺服电机的运转,动态控制操作臂末端的运动轨迹包括:

42、将各个关节的给定变化量转化为各个关节对应的伺服电机的给定转速;

43、利用复用器根据给定转速和各伺服电机反馈的输出转速向各伺服电机对应的分解器转发控制信号;

44、将其中一伺服电机的速度反馈与其它伺服电机的速度反馈比较,得到速度补偿信号;

45、将分解器接收的控制信号和速度补偿信号作为pid控制器给定信号对各个伺服电机进行伺服控制。

46、一实施例中,所述将其中一伺服电机的速度反馈与其它伺服电机的速度反馈比较,得到速度补偿信号包括:

47、获取每台伺服电机的输出转速和转动惯量;

48、根据各伺服电机与其它伺服电机间转动惯量的比值,得到各伺服电机与其它伺服电机间的速度反馈增益;

49、比较各伺服电机与其它伺服电机间的输出转速的差值,得到各伺服电机与其它伺服电机间的转速差;

50、根据各伺服电机与其它伺服电机间的速度反馈增益与转速差乘积之和,得到各伺服电机的速度补偿信号。

51、第二方面,本发明提供一种数控加工的动态控制装置,该装置包括:

52、第一构建模块:用于构建运动方程;

53、轨迹规划模块:用于根据运动方程对关节进行插补,规划操作臂末端的运动轨迹;

54、第二构建模块:用于构建运动学模型;

55、位姿描述模块:用于根据运动学模型建立各关节坐标系,得到操作臂末端位姿描述;

56、关节变化量获取模块:用于根据操作臂末端位姿描述,得到各关节的给定变化量;

57、伺服控制模块:用于根据给定变化量控制各关节伺服电机的运转,动态控制操作臂末端的运动轨迹。

58、一实施例中,所述轨迹规划模块包括:

59、将运动方程设置为:

60、θ(t)=a0+a1t+a2t2+a3t3+a4t4+a5t5;

61、式中,θ(t)为关节角度;a0、a1、a2、a3、a4、a5为各次项的系数;t为时间;

62、将插补的约束条件设置为:

63、θ0=a0;

64、

65、

66、

67、

68、

69、式中,θ0为t0时刻的关节角;θf为tf时刻的关节角;为t0时刻的关节角速度;为tf时刻的关节角速度;为t0时刻的关节角加速度;为tf时刻的关节角加速度;

70、根据运动方程和约束条件,得到各次项系数的值。

71、一实施例中,所述位姿描述模块包括:

72、确定参考坐标的初始位置;

73、根据参考坐标建立各关节的坐标,所述关节包括第一平移关节、第二平移关节、第一转动关节和第二转动关节,第一平移关节为第一连杆和第二连杆的连接点,第二平移关节为第二连杆和第三连杆的连接点,第一转动关节为第三连杆与第四连杆的连接点,第二转动关节为第四连杆和操作臂末端的连接点;

74、分别描述相邻连杆的相对位姿;

75、将第一连杆的坐标相对于参考坐标的位姿描述为:

76、

77、将第二连杆的坐标相对于第一连杆的坐标的位姿描述为:

78、

79、将第三连杆的坐标相对于第二连杆的坐标的位姿描述为:

80、

81、将第四连杆的坐标相对于第三连杆的坐标的位姿描述为:

82、

83、将操作臂末端相对于操作空间的位姿描述为:

84、

85、式中,d1为第一平移关节的移动长度,d2为第二平移关节的移动长度,d3为第三连杆的长度;d4为第四连杆的长度;s3=sinθ3;c3=cosθ3;s4=sinθ4;c4=cosθ4;其中θ3为第一转动关节的转动角度;θ4为第二转动关节的转动角度。

86、一实施例中,所述关节变化量获取模块包括:

87、设定操作臂末端的位姿;

88、根据操作臂末端位姿描述和设定的操作臂末端位置,得到各关节的变化量。

89、一实施例中,所述伺服控制模块包括:

90、将各个关节的给定变化量转化为各个关节对应的伺服电机的给定转速;

91、利用复用器根据给定转速和各伺服电机反馈的输出转速向各伺服电机对应的分解器转发控制信号;

92、将其中一伺服电机的速度反馈与其它伺服电机的速度反馈比较,得到速度补偿信号;

93、将分解器接收的控制信号和速度补偿信号作为pid控制器给定信号对各个伺服电机进行伺服控制。

94、一实施例中,所述伺服控制模块还包括:

95、获取每台伺服电机的输出转速和转动惯量;

96、根据各伺服电机与其它伺服电机间转动惯量的比值,得到各伺服电机与其它伺服电机间的速度反馈增益;

97、比较各伺服电机与其它伺服电机间的输出转速的差值,得到各伺服电机与其它伺服电机间的转速差;

98、根据各伺服电机与其它伺服电机间的速度反馈增益与转速差乘积之和,得到各伺服电机的速度补偿信号。

99、第三方面,本发明提供一种电子设备,包括:

100、处理器、存储器、与网关通信的接口;

101、存储器用于存储程序和数据,所述处理器调用存储器存储的程序,以执行第一方面任一项提供的一种数控加工的动态控制方法。

102、第四方面,本发明提供一种计算机可读存储介质,所述计算机可读存储介质包括程序,所述程序在被处理器执行时用于执行第一方面任一项提供的一种数控加工的动态控制方法。

103、从上述描述可知,本发明实施例通过对操作臂末端运动轨迹的规划可以保证操作臂末端按照规定的路径和轨迹运动,通过插补的形式可以保证操作臂末端运行轨迹的平滑性及连续性;利用运动学模型可精确的计算出操作臂末端到达期望位姿时各个关节的变化量,提高操作臂的运动精度,实现对工件的精确加工;通过伺服控制可以实现动态的控制动作执行机构的精确动作,进而提高操作臂的动作精度。

- 还没有人留言评论。精彩留言会获得点赞!