一种基于数字孪生的智慧工厂管理平台及管理方法与流程

本发明涉及工厂管理,具体涉及一种基于数字孪生的智慧工厂管理平台及管理方法。

背景技术:

1、在工厂设备运行的过程中,经常会出现零部件损坏的情况出现,从而导致整个生产线停产的现象。车间维修人员对整个生产线进行检修,浪费大量的时间和精力。在进行产品更新换代的过程中,一个因素的改变可能会导致产品升级失败,使得企业亏损大量的人力资源和物力资源,为了解决这些问题,引入了数字孪生的技术。

2、数字孪生是指利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在模拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。利用数字孪生平台构建一个模拟工厂进行车间产线升级测试和查找故障点,可以快速的优化生产线,增加企业的实力。

3、然而,现有的利用数字孪生平台仅作为故障检测以及故障预测,而若预测或检测出故障后,仍需要人为进行操作,不能形成完全智慧的工厂管理系统。

技术实现思路

1、本发明提供一种基于数字孪生的智慧工厂管理平台及管理方法,以解决现有技术中存在的上述问题。

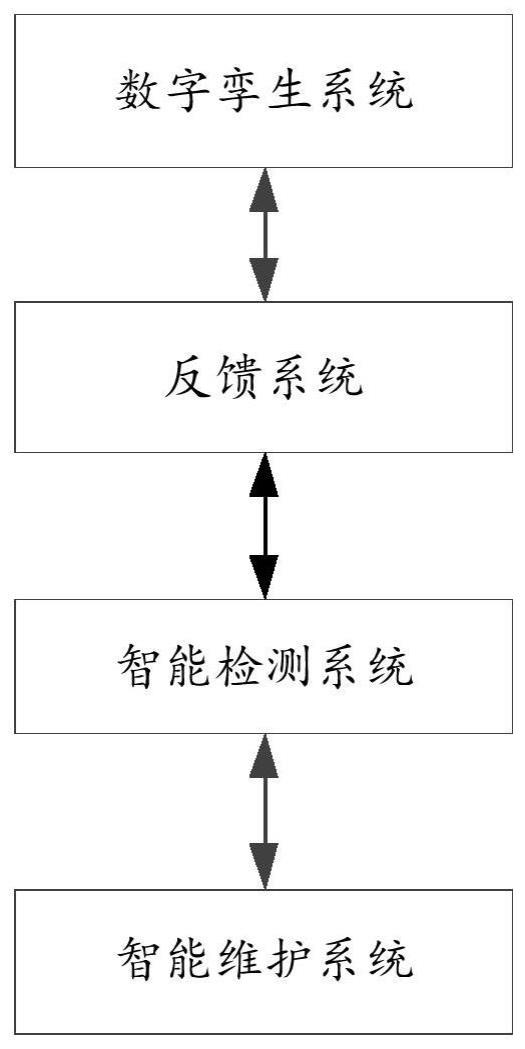

2、本发明提供一种基于数字孪生的智慧工厂管理平台,包括:数字孪生系统、智能检测系统、智能维护系统和反馈系统;

3、基于所述数字孪生系统构建工厂运行模型;基于工厂运行模型检测或预测出故障问题,并生成故障检测标签和故障分类标签;所述数字孪生系统将将故障问题以及故障检测标签和故障分类标签通过反馈系统反馈至相应的智能检测系统,所述智能检测系统根据故障问题的故障分类标签确定检测方式,根据故障检测标签确定检测项目;所述智能检测系统向智能维护系统发送维护信号,智能维护系统基于检测方式和检测项目确定维护方案,并执行维护方案;智能维护系统完成维护方案后,智能检测系统再次进行标准检测,若检测通过,通过反馈系统传输至数字孪生系统,实时更新数字孪生系统的相关数据。

4、优选的,所述检测方式包括自动检测和半自动检测;所述自动检测是采用智能机器人或传感器设备对物理硬件设备进行自动检测,或者通过自动检测软件对软件设备进行自动检测;

5、所述半自动检测包括根据故障的分类,确定人工检测部分和自动检测部分,人工检测部分通过相应的检测人员完成检测,生成检测报告反馈至维护智能维护系统;自动检测部分通过智能机器人或传感器设备对物理硬件设备进行自动检测,或者通过自动检测软件对软件设备进行自动检测;

6、相应的,智能维护系统包括自动维护和人工维护,自动维护是基于维护方案采用智能维护机器人进行硬件设备的自动维护,或者通过维护软件对软件设备进行自动维护。

7、优选的,还包括:生产设备模型、生产线运行模型、厂房状态模型;通过生产设备模型对生产设备的运行状态和故障进行预测;

8、若数字孪生系统预测出某一生产设备将会发生故障时,向智能检测系统发送预检测信号,并向相应的生产设备模型发送预测信号,所述生产设备模型获得该设备的历史运行数据,以及接收的数字孪生系统的孪生数据,对历史运行数据以及孪生数据通过学习模型进行预测学习,获得预测结果,若预测结果与数字孪生系统的预测结果的误差不超过设定值时,则向智能检测系统发送检测信号;所述智能检测系统接收到预检测信号以及检测信号后,核对检测方式和检测项目一致时,向智能维护系统发送维护信号。

9、优选的,所述数字孪生系统包括环境预测模块;

10、所述环境预测模块包括:

11、位置采集子模块,采集厂房空间内设定位置的环境数据,所述环境数据包括温度数据和湿度数据;

12、环境模型构建子模块,用于基于环境数据建立环境模型;

13、环境预测子模块,用于基于环境模型对厂房空间的环境进行预测。

14、优选的,所述环境模型构建子模块包括:

15、空间坐标设定单元,用于对厂房空间内任何位置设置空间坐标;

16、第一关系设定单元,用于检测位置的空间坐标建立边缘相关性;所述边缘相关性包括:室内空间位置之间的水平相关性和垂直相关性;

17、第二关系设定单元,用于对检测位置的空间坐标中的水平相关性和垂直相关性的位置权重系数进行设定,以预测未检测位置的状态值;

18、模型构建单元,基于检测位置的空间坐标建立边缘相关性以及相应的位置权重,构建空间中所有位置的状态值,以及进行状态值的预测,形成模型参数,构建环境模型。

19、优选的,所述环境预测子模块包括:

20、检测位置预测单元,用于对设定的检测位置的环境数据进行预测;

21、最优值计算单元,用于根据对环境状态值的预测,获得预测值,基于预测值与真实值之间的最小化误差计算确定检测位置的参数最优值;

22、未检测位置预测单元,用于基于最优值对未检测位置的环境数据进行预测。

23、优选的,所述最优值计算单元包括:

24、关系建立单元,用于建立检测位置与预测的环境数据之间的关系;

25、

26、其中,v′m表示检测位置的预测值,vi表示是第i个监测位置的真实值,i表示第i个检测位置,n表示空间中检测位置的数量;αi表示水平权重,βi表示垂直权重,αi和βi的计算公式如下:

27、

28、

29、其中,ρi表示第i个检测位置在水平方向上的权重系数,σi表示第i个检测位置在垂直方向上的权重系数,xk,yk,zk分别表示未检测位置的x轴y轴和z轴的坐标,xi,yi,zi分别表示检测位置的x轴y轴和z轴的坐标,ti表示水平距离幂指数,pi表示垂直距离幂指数。

30、将某个监测位置作为待推断位置,剩余的监测位置用于推断位置的状态值。

31、差异确定单元,用于通过均方差损失对预测值和真实值进行计算确定预测值和真实值之间的差异;

32、均方差误差损失的计算公式如下:

33、

34、其中,jm表示均方差误差损失,m表示检测位置的空间编号,n表示空间中检测位置的数量,v′m表示检测位置的预测值,vm表示检测位置的真实值。

35、计算单元,用于采用随机梯度下降方法获得差异的最小值,基于差异的最小值确定检测位置的参数最优值。

36、使均方差误差损失最小,获得参数最优值,所述参数最优值的参数包括:ti水平距离幂指数,pi垂直距离幂指数,以及ρi第i个检测位置在水平方向上的权重系数,σi第i个检测位置在垂直方向上的权重系数;基于参数最优值,以及检测位置与预测的环境数据之间的关系,对应的可以获得未检测位置的预测数据。

37、未检测位置的预测数据的计算公式如下:

38、

39、其中,v′j表示未检测位置的预测值,αi,βi通过参数最优值可以获得,vi表示检测位置的真实值,因此,通过上述公式可以对未检测位置进行环境数据的预测。

40、优选的,所述数字孪生系统还包括可视化模块,所述可视化模型将数字孪生系统中的数字孪生模型进行可视化展示;

41、所述可视化模型包括:

42、增强现实视图生成单元,用于根据当前设备和生产线的状态生成不同的增强现实视图对象;

43、多视图形成单元,用于基于生产过程中上下文信息自动选取与当前生产状态最相关的视图组成增强现实多视图;

44、可视化交互方式设置单元,用于分析多视图交互过程中,基于生产过程上下文的多视图动态生成和基于视觉、手势和语音的多视图交互模块。

45、优选的,所述可视化模型还包括:

46、匹配模型形成单元,用于利用数字孪生技术生成生产过程中设备的多视角图像样本,并计算梯度方向描述符和相机姿态,形成匹配模板;

47、匹配单元,用于根据相机采集到的图像实时计算梯度方向描述符;采用模板匹配的方法进行匹配;

48、追踪结果单元,用于匹配成功后,将集成表示模型视图设定到相应位置;在追踪时则利用摄像头和惯性传感器数据,采用多状态卡尔曼滤波算法进行融合计算估计设备姿态,获得追踪结果。

49、本发明提供一种基于数字孪生的智慧工厂管理方法,包括:

50、s100,基于所述数字孪生系统构建工厂运行模型;

51、s200,基于工厂运行模型检测或预测出故障问题,并生成故障检测标签和故障分类标签;所述数字孪生系统将将故障问题以及故障检测标签和故障分类标签通过反馈系统反馈至相应的智能检测系统;

52、s300,所述智能检测系统根据故障问题的故障分类标签确定检测方式,根据故障检测标签确定检测项目;所述智能检测系统向智能维护系统发送维护信号;

53、s400,智能维护系统基于检测方式和检测项目确定维护方案,并执行维护方案;智能维护系统完成维护方案后,智能检测系统再次进行标准检测,若检测通过,通过反馈系统传输至数字孪生系统,实时更新数字孪生系统的相关数据。

54、优选的,所述s100中数字孪生系统的构建方法包括:构建环境预测模型,所述环境预测模型的构建方法包括:

55、s101,采集厂房空间内设定位置的环境数据,所述环境数据包括温度数据和湿度数据;

56、s102,基于环境数据建立环境模型;

57、s103,基于环境模型对厂房空间的环境进行预测。

58、优选的,所述s102包括:

59、s1021,对厂房空间内任何位置设置空间坐标;

60、s1022,检测位置的空间坐标建立边缘相关性;所述边缘相关性包括:室内空间位置之间的水平相关性和垂直相关性;

61、s1023,对检测位置的空间坐标中的水平相关性和垂直相关性的位置权重系数进行设定,以预测未检测位置的状态值;

62、s1024,基于检测位置的空间坐标建立边缘相关性以及相应的位置权重,构建空间中所有位置的状态值,以及进行状态值的预测,形成模型参数,构建环境模型。

63、与现有技术相比,本发明具有以下优点:

64、本发明提供一种基于数字孪生的智慧工厂管理平台及管理方法,其中基于数字孪生的智慧工厂管理平台包括:数字孪生系统、智能检测系统、智能维护系统和反馈系统;基于所述数字孪生系统构建工厂运行模型;基于工厂运行模型检测或预测出故障问题,并生成故障检测标签和故障分类标签;所述数字孪生系统将将故障问题以及故障检测标签和故障分类标签通过反馈系统反馈至相应的智能检测系统,所述智能检测系统根据故障问题的故障分类标签确定检测方式,根据故障检测标签确定检测项目;所述智能检测系统向智能维护系统发送维护信号,智能维护系统基于检测方式和检测项目确定维护方案,并执行维护方案;智能维护系统完成维护方案后,智能检测系统再次进行标准检测,若检测通过,通过反馈系统传输至数字孪生系统,实时更新数字孪生系统的相关数据。该方案可以使得智能管理程度更高,将虚拟数字模型与实际物理设备之间建立之间关联,进一步提升管理维护效率。

65、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

66、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!