重载车架装配AGV智能停车系统及停车方法与流程

本发明涉及商用车车架制造,具体地涉及重载车架装配agv智能停车系统及停车方法。

背景技术:

1、进入21世纪,我国的汽车制造业蓬勃发展,agv技术多应用在汽车装配制造业自动搬运,物流运输方面。

2、目前的行业现状而言,中国的头部车辆制造企业,如申请人东风商用车有限公司,都已率先在车架装配过程中采用agv小车进行车架装配运输,而采用的现有技术则都是传统的agv定点停车。

3、所谓agv定点停车,原理很简单,就是在停车位中的固定位置,设置停车点标定设备;agv上也有一个对应的设备作为对齐点;然后所有的agv都是以这些标定设备的坐标为停车坐标进行对齐;停车的时候agv上的对齐点与停车点标定设备按预设的距离停车即可;这样,在众多停车位中,agv的摆放在对齐点这一侧就是整齐的。

4、由于现有技术对于agv智能停车的研究尚属起步阶段,其应用范围主要局限于寻址和方向控制方面,以代替基本的人工停车;

5、经检索,最典型的现有技术是由安徽鸿杰威尔停车设备有限公司申请、申请号为cn201910599544.7、专利申请名称为“一种agv智能立体停车设备的停车系统”的中国专利申请,其公开了以下技术特征:

6、(1)中央处理器信号输出端与驱动模块信号输入端信号连接,驱动模块与agv运输车电性连接,中央处理器信号输出端与路线规划模块信号输入端信号连接,路线规划模块信号输出端与定位模块信号输出端信号连接,定位模块信号输出端与agv运输车信号输入端信号连接,agv运输车信号输出端与感应模块信号输入端信号连接,感应模块包括颜色感应器一、颜色感应器二和颜色感应器三,中央处理器信号输入端与计费模块信号输出端信号连接,计费模块信号输入端识别模块信号输出端信号连接,中央处理器信号输入端与人机交互界面二信号输出端信号连接,人机交互界面二信号输入端与红外线感应器一、红外线感应器二、车辆长度判断模块和车辆宽度判断模块的信号输出端均信号连接,中央处理器信号输出端与人机交互界面一信号输入端信号连接,人机交互界面一信号输出端与提醒单元信号输入端信号连接,提醒单元信号输出端与反馈单元信号输入端信号连接,反馈单元信号输出端与中央处理器信号输入端信号连接,人机交互界面一信号输出端与付款模块信号输入端信号连接,付款模块信号输出端与反馈单元信号输入端信号连接,人机交互界面一通过二维码与是手机信号连接。

7、(2)颜色感应器一、颜色感应器二和颜色感应器三分别安装在agv运输车侧壁,agv运输车底部暗转有三个颜色灯,三个颜色灯分别散发的颜色和范围均不一致。

8、(3)agv运输车顶部支撑连接有托盘,agv运输车顶部设有液压升降装置,液压装置承重重量为2000kg,液压装置升高高度为10cm。

9、(4)提醒单元在人机交互界面一上显示提醒有是否熄火、手刹是否拉和车内是否有人。

10、(5)停车场内部设置有感应门,人机交互界面二安装在感应门上,红外线感应器一安装在感应门上,红外线感应器二安装在停车场内部顶部,车辆长度判断模块安装在位于托盘侧方的停车场立柱上,车辆宽度判断模块安装在停车场内壁顶部。

11、(6)付款模块在人机交互界面一上显示付款二维码,付款方式可采用微信和支付宝两种付款方式。

12、现有技术的问题在于:

13、由于现有技术的着眼点尚关注于自动停车的基本功能实现上,而暂时没有考虑车辆的长度对于停车的影响;因此现有技术都采用的是agv定点停车的方式;如上述现有技术示例中,虽然也将车辆长度纳入参数之一,但其目的是为了帮助规划一条适合该长度的停车路线而已,和车辆宽度处于同等地位;但对于以申请人为代表的汽车制造企业,其车架装配过程中的车架长度则不仅仅会影响停车路线,更重要的意义在于会影响装配难度,进而影响装配工作的速度和效率;具体来说是这样的:

14、车架由于存在有中卡、重卡等不同车型的区别,从而存在长度差距;例如申请人东风商用车有限公司所涉及的车架的长度就从5700mm~11500mm不等;而另一方面,如果采用现有技术,即传统的agv定点停车,就会导致工位器具使用不方便,物流器具难以定置摆放,装配工人工位移动距离过大不符合人机工程学。

15、例如申请人在全中国的汽车制造行业中,率先在车架装配过程中采用agv小车进行车架装配运输。也正因为如此,对于车架长度和现有技术的agv定点停车之间的矛盾的感受和理解也就相较于普通车企更为深刻。

技术实现思路

1、本发明针对上述问题,提供重载车架装配agv智能停车系统及停车方法,其目的在于可以根据车架长度将agv小车停入同一个装配工位中的不同停车点;非常方便工位器具的使用,也可以实现物流器具的定置摆放;极大缩短装配工人的工位移动距离,十分符合人机工程学;实现agv的自动化、信息化、智能化。

2、为解决上述问题,本发明提供的技术方案为:

3、一种重载车架装配agv智能停车系统,包含以下模块:车型参数维护模块、agv车型模块、agv小车、agv调度子系统、agv调度plc;其中:

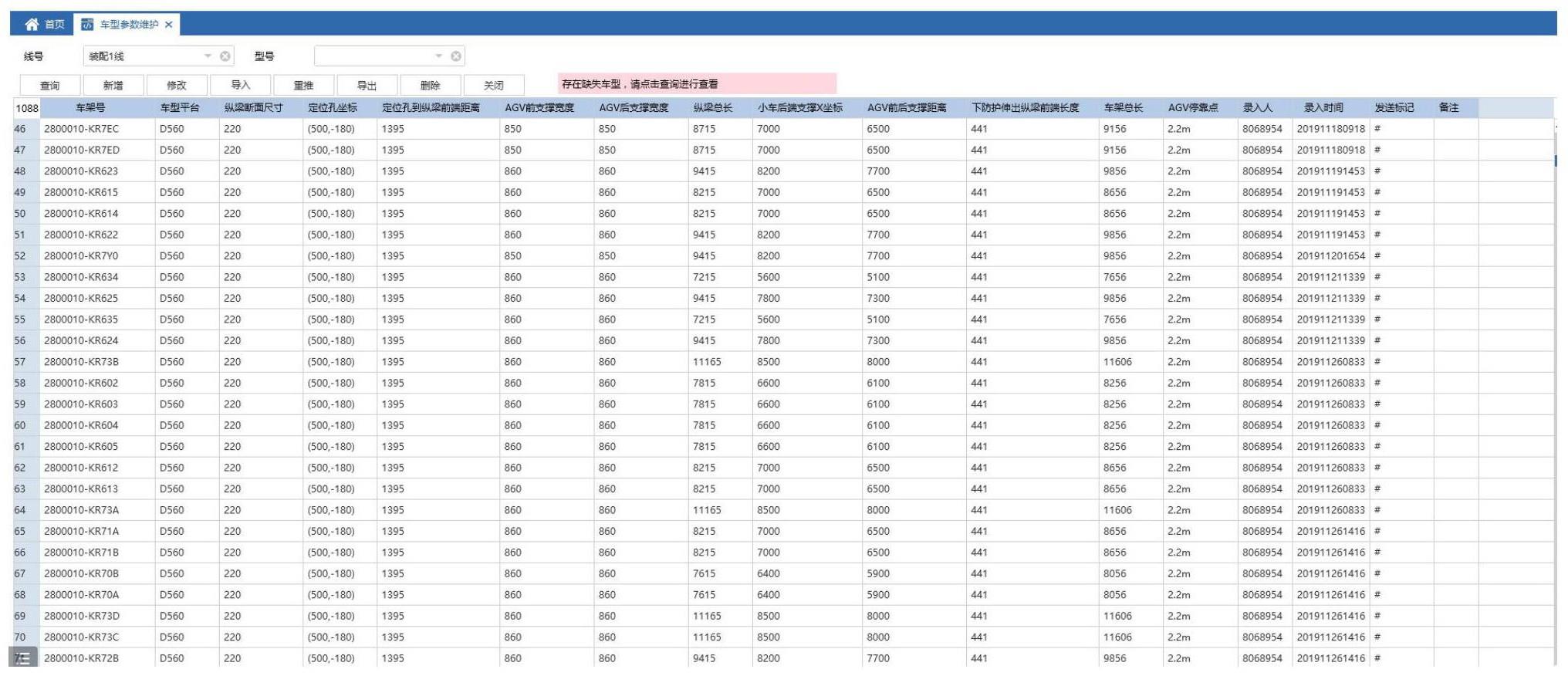

4、所述车型参数维护模块位于mes系统中,用于接收人工录入的车架信息和agv停靠点信息;其中:所述车架信息包含车架号和车架长度;所述agv停靠点信息包含agv停靠点坐标;所述车架号为车架的唯一标识,与所述车架为一一对应关系,由所述车架的生产单位打在所述车架上;所述车架长度由所述车架的生产单位提供;所述agv停靠点坐标有多个,用于表征定位孔到停车位的前端的距离,由人工预设;

5、所述agv车型模块位于所述mes系统中,用于读取来自所述车型参数维护模块的所述车架号和所述车架长度,并将所述车架号转化为车架类型;所述车架类型与所述车架号为一对多的关系;

6、所述agv调度plc位于车间的设备控制柜内,用于执行数据中转操作;

7、所述agv调度子系统位于车间的所述设备控制柜内,用于接收生产任务,且向agv下发所述生产任务,且控制所述agv小车的运行动作;所述运动动作包含启动、停止、加速、减速、左岔路选择、右岔路选择、前进、后退、原地转向、前进转向、后退转向;

8、所述agv小车用于在所述agv调度子系统的控制下执行所述运动动作;所述agv小车包含agv小车plc程序;所述agv小车plc程序与所述agv调度子系统采用rofinet通讯连接;所述agv调度子系统通过所述agv小车plc程序向所述agv小车下达用于装载所述运动动作的控制信号。

9、优选地,所述agv调度plc的所述数据中转操作具体包含:

10、所述agv调度plc接收由所述mes系统中的所述车型参数维护模块写入的所述车架信息和所述agv停靠点信息;

11、所述agv调度plc向所述agv调度子系统提供所述车架信息和所述agv停靠点信息,供所述agv调度子系统与其他模块交互时使用。

12、优选地,所述agv调度子系统从所述agv调度plc中读取所述车架信息和所述agv停靠点信息,然后记录在车型列表中;所述车型列表中记录有所述车架信息和所述agv停靠点信息;

13、设备操作人员通过所述车型列表进行查看所述车架信息和所述agv停靠点信息;

14、设备操作人员通过所述车型列表进行编辑所述车架信息和所述agv停靠点信息;

15、所述agv停靠点信息在由所述agv调度子系统向agv下发所述生产任务时,由所述agv调度子系统写入所述agv小车plc程序的plc变量vw2035中。

16、优选地,所述agv调度子系统通过所述agv小车plc程序向所述agv小车下达所述控制信号时,通过所述plc变量vw2035控制所述agv小车按照所述agv停靠点信息实现智能停车。

17、优选地,每个用于负载所述车架的装配工位包含3个所述停车点,分别为a停车点、b停车点、c停车点;其中:

18、所述a停车点中,所述定位孔到所述停车位的前端的距离为第一停车距离;

19、所述b停车点中,所述定位孔到所述停车位的前端的距离为第二停车距离;

20、所述c停车点中,所述定位孔到所述停车位的前端的距离为第三停车距离。

21、优选地,在所述装配工位中,所述a停车点、所述b停车点、所述c停车点依次齐头平行排列;

22、所述第一停车距离为1.6m;所述第二停车距离为2.2m;所述第三停车距离为3.0m。

23、优选地,所述车架的长度范围为[5700mm-11500mm];

24、所述装配工位的长度为12500mm。

25、一种利用了重载车架装配agv智能停车系统的重载车架装配agv智能停车方法,包含以下步骤:

26、s100.将编码数据写入地标中;再将不同的所述地标贴装到对应的在装配线上的位置上;

27、s200.在所述agv调度plc中写入所述agv停靠点坐标作为地标数据;

28、在所述agv调度plc中写入所述agv小车的需要执行的所述运动动作;

29、s300.在每个所述装配工位设置a停车点、所述b停车点、所述c停车点;

30、s400.获取当前所述agv小车的所述车架号和所述车架长度;然后将所述车架号转化为所述车架类型;

31、s500.根据所述车架类型选择当前所述agv小车所要停靠的目的地的对应所述装配工位和在所述装配工位中的对应所述停车点;

32、s600.所述agv小车plc程序通过安装在所述agv小车的底部的地标传感器,在行驶中获取agv小车当前坐标和所述agv停靠点坐标;

33、s700.根据所述agv小车当前坐标和所述agv停靠点信息,由所述agv调度子系统控制所述agv小车执行所述运动动作,并最终停入当前所述agv小车所要停靠的目的地的对应所述装配工位和在所述装配工位中的对应所述停车点。

34、优选地,在s600中,所述agv小车plc程序每0.5s扫描一次程序,读取一次所述agv小车当前坐标和所述agv停靠点信息。

35、优选地,s700包含以下步骤:

36、s710.检查所述agv小车plc程序是否成功获取的所述agv停靠点信息;然后根据检查结果,做出如下操作:

37、如果所述agv小车plc程序成功获取的所述agv停靠点信息,则由所述agv小车plc程序按照获取的所述agv停靠点信息控制所述agv小车自动停入所述agv停靠点信息对应的所述停车点;

38、如果所述agv小车plc程序没有成功获取的所述agv停靠点信息,则由所述agv小车plc程序控制所述agv小车自动停入所述a停车点中。

39、本发明与现有技术对比,具有以下优点:

40、1.由于本发明采用了利用mes系统下发车型数据,然后基于rfid技术控制agv小车根据车型定点停车的系统及方法,从而可以根据车架长度将agv小车停入同一个装配工位中的不同停车点;

41、2.由于本发明根据车架长度将agv小车停入同一个装配工位中的不同停车点,从而非常方便工位器具的使用,也可以实现物流器具的定置摆放;

42、3.由于本发明根据车架长度将agv小车停入同一个装配工位中的不同停车点,从而极大缩短了装配工人的工位移动距离,十分符合人机工程学;

43、4.由于本发明是基于agv与rfid技术在mes系统的应用,设计出的一整套适合于汽车制造企业的专属智能化的信息输入、数据发送、agv运行系统,从而实现了agv的自动化、信息化、智能化,对于汽车装配制造行业的发展具有重要意义。

- 还没有人留言评论。精彩留言会获得点赞!