基于物联网的自动化生产线控制系统的制作方法

本发明属于涉及生产线自动控制技术,具体是基于物联网的自动化生产线控制系统。

背景技术:

1、在现代制造业中,自动化生产线控制系统在提高生产效率和降低生产成本方面发挥着关键作用。然而,许多生产线控制系统仍然依赖于人工手动输入当日工作量数据,这种方法存在以下问题:

2、盲目填写工作量数据:传统的生产线控制系统通常需要工作人员手动填写当日的工作量数据,这可能导致数据的不准确性和主观性。人工填写可能受到个人观点、误差和疏忽的影响,导致数据的偏差。

3、需要不断修改产能计划:由于数据的不准确性和主观性,以及生产线上的变化情况,生产计划可能需要不断修改。这样会导致生产线的中断和生产效率的下降,同时增加了工作人员的工作量和压力。

4、低效的计划制定过程:传统的生产计划制定过程需要工作人员手动整合和分析各种数据,包括工作量、设备状态等。这需要大量的时间和精力,并容易出现错误。

5、为此,本发明提出基于物联网的自动化生产线控制系统。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出基于物联网的自动化生产线控制系统,该系统避免了人工手动盲目的在系统中填写当日工作量,造成后续需要不断修改产能计划的问题,实现提高工作人员制定计划的效率,进一步提高生产效率的效果。

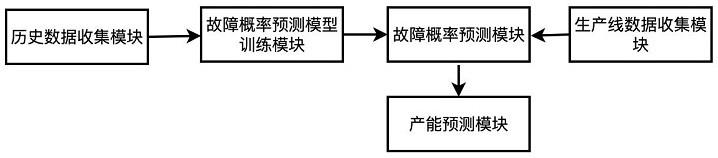

2、为实现上述目的,根据本发明的第一方面的实施例提出基于物联网的自动化生产线控制系统,包括历史数据收集模块、故障概率预测模型训练模块、生产线数据收集模块、故障概率预测模块以及产能预测模块;其中,各个模块之间通过有线和/或无线网络方式连接;

3、其中,所述历史数据收集模块主要用于预先收集生产线中各个生产环节的生产设备的历史训练数据;

4、所述生产环节包括原料处理环节、组件制造环节以及成品生产环节;

5、原料处理环节是指将原材料经过特定的处理步骤,例如切割、研磨等,在原料处理环节需要使用的生产设备为若干原料处理设备,不同的原料处理设备处理不同的原材料或对原材料进行不同加工;

6、组件制造环节是指将原材料进行加工,加工为工业成品所需要的各种类型组件的处理步骤,在组件制造环节需要使用的生产设备为组件处理设备,不同的组件制造设备生产不同的组件;

7、成品生产环节是指将各个类型组件进行组装,组装为工业成品的处理步骤,在成品生产环节使用的生产设备为成品生产设备;

8、进一步的,所述历史训练数据包括每个生产环节中,每种生产设备对应的若干组生产特征数据以及故障标签数据;

9、对于每个生产环节的每种生产设备,对应的每一台生产设备在每个工作日中产生一组生产特征数据以及特征数据对应的故障标签数据;

10、所述生产特征数据包括每个工作日中,每台生产设备的使用时长、当日温度均值、当日温度方差值、当日生产效率均值、当日生产效率方差值、当日振动均值、当日振动方差值、当日声音强度均值以及当日声音强度方差值;

11、所述生产特征数据还可以包括每个工作日中,当日温度均值与前日温度均值的差值、当日温度方差值与前日温度方差值的差值、当日生产效率均值与前日生产效率均值的差值、当日生产效率方差值与前日生产效率方差值的差值、当日振动均值与前日振动均值的差值、当日振动方差值与前日振动方差值的差值、当日声音强度均值与前日声音强度均值的差值以及当日声音强度方差值与前日声音强度方差值的差值;

12、每台生产设备的使用时长通过对每台生产设备使用时长进行计时获得;

13、每台生产设备的温度、振动值以及声音强度分别通过温度传感器、振动传感器以及声音强度传感器实时获得;

14、所述生产效率通过计算每台生产设备实时生产的产品数量获得;该产品数量对应的是该生产设备输出产品的数量,具体的,输出产品以及输出产品的数量的统计方法根据生产设备的类型确定;例如:对于研磨机,其产品数量极为研磨机输出的对原材料研磨成的粉末的数量;

15、所述故障标签数据的值包括0和1,所述故障标签数据为0时,表示其对应的生产特征数据对应的生产设备在次日未发生故障;若所述故障标签数据为1时,表示其对应的生产特征数据对应的生产设备在次日发生故障;

16、所述历史数据收集模块将生产线中各个生产环节的生产设备的历史训练数据发送至故障概率预测模型训练模块;

17、其中,所述故障概率预测模型训练模块主要用于基于历史训练数据训练出预测设备次日故障概率的机器学习模型;

18、训练出预测设备次日故障概率的机器学习模型的方式为:

19、将生产环节的编号标记为i,将第i个生产环节的生产设备类型的编号标记为ij;将第ij种生产设备类型对应的生产特征数据集合标记为fij,将生产特征数据fij对应的故障标签数据集合标记为gij;将生产特征数据集合中的生产特征数据的编号标记为fij;

20、对于第种生产设备,将生产特征数据集合fij中每组生产特征数据组合为特征向量的形式;

21、所有特征向量的集合作为机器学习模型的输入,所述机器学习模型以对每组生产特征数据预测的故障概率作为输出,对于第组生产特征数据以第fij组故障标签数据作为预测目标,以最小化所有预测的故障概率的预测误差度之和作为训练目标;其中,预测误差度的计算公式为;,其中,为预测误差度,afij为第fij组生产特征数据对应的预测的故障概率,为第fij组生产特征数据对应的故障标签数据集合中第fij个故障标签数据;对机器学习模型进行训练,直至预测误差度之和达到收敛时停止训练;所述机器学习模型为深度神经网络模型或深度信念网络模型中的任意一种;从而对每种生产设备,生成对应的机器学习模型;

22、所述故障概率预测模型训练模块将训练完成的机器学习模型发送至故障概率预测模块;

23、其中,所述生产线数据收集模块主要用于收集待监控生产线的设备关系数据以及前一工作日的生产特征数据;

24、所述设备关系数据包括每种生产设备的依赖关系集合;

25、具体的,对于第ij种生产设备,将其依赖关系集合标记为dij,所述依赖关系集合dij中的每个元素为第i-1个生产环节中的部分生产设备类型的编号以及生产配比,该部分生产设备类型的编号中的每个编号所对应的每种生产设备均满足条件:设备输出的产品需要使用第ij种生产设备进行加工;

26、将依赖关系集合dij中的生产设备类型的编号标记为dij,生产设备类型dij的生产配比是指第ij种生产设备类型的每单位输出产品中,需要生产设备类型dij提供的输出产品的产量;将该产量标记为bdij;

27、收集待监控生产线的前一个工作日的生产特征数据的方式为:

28、在待监控生产线每个工作日开工前,收集前一个工作日每台生产设备的生产特征数据;

29、所述生产线数据收集模块将待监控生产线的前一工作日的生产特征数据发送至故障概率预测模块;

30、其中,所述故障概率预测模块主要用于对待监控生产线,使用机器学习模型和前一工作日的生产特征数据,预测每台生产设备当前工作日的故障概率;

31、预测每台生产设备当前工作日的故障概率的方式为:

32、将待监控生产线中,第ij种生产设备的数量标记为nij,将第ij种生产设备中的生产设备的编号标记为nij;

33、对于第nij台生产设备,将其前一工作日的生产特征数据转化为特征向量的形式,并将特征向量输入至第ij种生产设备对应的机器学习模型中,获得机器学习模型输出的对第nij台生产设备当日的故障概率的预测值;

34、所述故障概率预测模块将待监控生产线中,每台生产设备的故障概率的预测值发送至产能预测模块;

35、其中,所述产能预测模块主要用于在待监控生产线的当前工作日开始时,预测当日该待监控的生产线的最大产能,从而自动对当天的加工件数进行自动规划;

36、预测当日该待监控生产线的最大产能的方式为:

37、将第nij台生产设备当日的故障概率的预测值标记为pnij

38、从第nij台生产设备的前一工作日的生产特征数据中获取当日生产效率均值,将第nij台生产设备的前一工作日的当日生产效率均值标记为xnij;

39、预先设置当前工作日的生产时长t;

40、计算第1个环节中,第1j种生产设备的总期望产值e1j,所述总期望产值e1j的计算公式为;

41、计算第2个环节中,第2j种生产设备的总期望产值e2j,所述总期望产值;

42、进一步的计算2j种生产设备的依赖关系集合d2j中,第d2j种生产设备所能提供的最大期望产值rd2j,其中,最大期望产值rd2j的计算公式为;其中的为生产设备d2j对应的第1个生产环节的生产设备类型对应的总期望产值,即可以对应值e1j中的某个值;显然,在生产过程中,第2j种生产设备的总产值还会被最大期望产值rd2j所限制;

43、遍历查找依赖关系集合d2j中每种生产设备对应的最大期望产值rd2j的最小值,将该最小值标记为m2j,则第2j种生产设备的最大期望产值r2j为e2j和m2j中的最小值;

44、计算第3个环节中,第3j种生产设备的总期望产值e3j,所述总期望产值;

45、进一步的计算第3j种生产设备的依赖关系集合d3j中,第d3j种生产设备所能提供的最大期望产值rd3j,其中,最大期望产值rd3j的计算公式为;其中的为生产设备d3j对应的第2个生产环节的生产设备类型所对应的最大期望产值,即可以对应r2j中的某个值;显然,真实生产中,第3j种生产设备的总产值还会被最大期望产值rd3j所限制;

46、遍历查找依赖关系集合d3j中每种生产设备对应的最大期望产值rd3j的最小值,将该最小值标记为m3j,则第3j种生产设备的最大期望产值r3j为e3j和m3j中的最小值;

47、则将第3j种生产设备的最大期望产值r3j设置为当日该待监控生产线的最大产能。

48、与现有技术相比,本发明的有益效果是:

49、本发明通过预先收集生产线上的每种生产设备的历史生产特征数据,使用该机器学习模型对历史生产特征数据进行训练,从而实现基于前一个工作日中设备的表现来对每种生产设备的当前工作日的故障概率进行预测,在实际的待监控的生产线中,每个工作日开始时,收集前一个工作日的生产特征数据,来对当前工作日的每台生产设备的故障概率进行预测,再基于各个生产环节之间的设备的生产依赖关系和生产数量关系,计算出最终该生产线可以生产的最大产能;从而为生产线工作人员自动的提供生产数据作为参考,避免了人工手动盲目的在系统中填写当日工作量,造成后续需要不断修改产能计划的问题,实现提高工作人员制定计划的效率,进一步提高生产效率的效果。

- 还没有人留言评论。精彩留言会获得点赞!