内衬管装焊方法与流程

本申请涉及压力容器设备,更具体地说,涉及一种内衬管装焊方法。

背景技术:

1、主体材质为不锈钢复合板或内壁堆焊不锈钢的高温、高压、耐腐蚀的压力容器,管口为插入式接管堆焊不锈钢材料,但有些内径dn≤40mm的管口,内壁无法进行堆焊,如更换为不锈钢材料,则因异种钢焊接接头焊接质量难以保证且无法进行无损检测,容易导致在设备运行过程中出现开裂泄露,因此,现有技术采用内衬不锈钢衬管、整体法兰密封面及端部堆焊不锈钢的结构。

2、现有技术中的不锈钢衬管为两端距离整体法兰密封面及接管端面约10-15mm,与整体法兰内壁存在单边0.5mm的间隙,因不锈钢衬管的管壁薄(约4mm),与基层材料焊接,需要先焊接过渡层、再焊接面层,此处极易出现耐腐蚀层薄或不锈钢衬管烧穿等情况,导致现场使用过程中压力容器内的液体从此处腐蚀穿透并从检漏孔处泄露。

3、因此,如何提供一种与整体法兰紧密装配的不锈钢衬管,是目前本领域技术人员亟待解决的问题。

技术实现思路

1、有鉴于此,本申请实现了提供一种与整体法兰紧密装配的不锈钢衬管。

2、为了达到上述目的,本申请提供如下技术方案:

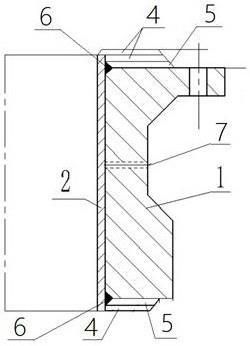

3、一种内衬管装焊方法,包括以下步骤:s1,根据整体法兰的内径,选择外径比整体法兰的内径大的不锈钢衬管,将不锈钢衬管的外径车削至等于整体法兰的内径,不锈钢衬管的长度大于整体法兰的长度;s2,在整体法兰的内壁上端部和下端部分别机加工倒角;s3,将整体法兰加热至450-500℃,保温1-3小时后,外侧采用保温棉覆盖保温,将不锈钢衬管插入整体法兰内,两端伸出整体法兰,将整体法兰保温缓冷至设计要求的焊前预热温度;s4,采用异种钢焊接材料、手工钨极氩弧焊焊接倒角;s5,在整体法兰的上端面和下端面分别顺序堆焊过渡层和面层,面层突出于不锈钢衬管的端面,机加工面层至与不锈钢衬管的端面齐平。

4、可选地,s1中还包括,对不锈钢衬管内外表面进行酸洗钝化处理。

5、可选地,内衬管装焊方法还包括:s6,将加工后的整体法兰与筒体组焊,组焊后进行消除应力热处理。

6、可选地,不锈钢衬管的壁厚为4-5mm,不锈钢衬管车削前的外径比整体法兰的内径大2-3mm。

7、可选地,将不锈钢衬管的外径车削至等于整体法兰的内径,偏差为±0.1mm。

8、可选地,倒角为3mm×45°倒角。

9、可选地,不锈钢衬管插入整体法兰后两端伸出各6-7mm。

10、可选地,倒角位置的焊缝宽度和焊脚高度为2-4mm,并且凹型圆滑过渡。

11、可选地,面层突出于整体法兰的端面9-10mm。

12、可选地,堆焊采用平面钨极氩弧焊自动堆焊机进行堆焊。

13、本申请所提供的内衬管装焊方法,包括以下步骤:s1,根据整体法兰的内径,选择外径比整体法兰的内径大的不锈钢衬管,将不锈钢衬管的外径车削至等于整体法兰的内径,不锈钢衬管的长度大于整体法兰的长度;s2,在整体法兰的内壁上端部和下端部分别机加工倒角;s3,将整体法兰加热至450-500℃,保温1-3小时后,外侧采用保温棉覆盖保温,将不锈钢衬管插入整体法兰内,两端伸出整体法兰,将整体法兰保温缓冷至设计要求的焊前预热温度;s4,采用异种钢焊接材料、手工钨极氩弧焊焊接倒角;s5,在整体法兰的上端面和下端面分别顺序堆焊过渡层和面层,面层突出于不锈钢衬管的端面,机加工面层至与不锈钢衬管的端面齐平。选择外径更大的不锈钢衬管,车削后更能匹配整体法兰的内径,整体法兰的内壁机加工倒角,为焊接做准备,倒角作为与不锈钢衬管的焊接点,不锈钢衬管两端伸出整体法兰,整体法兰上堆焊过渡层和面层,由于整体法兰加热到预定温度范围,利用热胀冷缩原理,此时不锈钢衬管可以轻松插入整体法兰的内径,之后冷却整体结构,整体法兰紧密地与不锈钢衬管装配,采用异种钢焊接材料焊接倒角,进一步实现不锈钢衬管和整体法兰的紧密固接,在整体法兰上端面和下端面焊接过渡层和面层,更进一步地实现不锈钢衬管和整体法兰的紧密固接,面层堆焊要突出于不锈钢衬管的端面,通过机加工至与不锈钢衬管的端面齐平,采用这种方法,实现了提供一种与整体法兰紧密装配的不锈钢衬管。

技术特征:

1.一种内衬管装焊方法,其特征在于,包括以下步骤:

2.如权利要求1所述的内衬管装焊方法,其特征在于,所述s1中还包括,对所述不锈钢衬管(2)内外表面进行酸洗钝化处理。

3.如权利要求2所述的内衬管装焊方法,其特征在于,还包括:s6,将加工后的所述整体法兰(1)与筒体(3)组焊,组焊后进行消除应力热处理。

4.如权利要求3所述的内衬管装焊方法,其特征在于,所述不锈钢衬管(2)的壁厚为4-5mm,所述不锈钢衬管(2)车削前的外径比所述整体法兰(1)的内径大2-3mm。

5.如权利要求4所述的内衬管装焊方法,其特征在于,将所述不锈钢衬管(2)的外径车削至等于整体法兰(1)的内径,偏差为±0.1mm。

6.如权利要求5所述的内衬管装焊方法,其特征在于,所述倒角(6)为3mm×45°倒角。

7.如权利要求6所述的内衬管装焊方法,其特征在于,所述不锈钢衬管(2)插入所述整体法兰(1)后两端伸出各6-7mm。

8.如权利要求7所述的内衬管装焊方法,其特征在于,所述倒角(6)位置的焊缝宽度和焊脚高度为2-4mm,并且凹型圆滑过渡。

9.如权利要求8所述的内衬管装焊方法,其特征在于,所述面层(4)突出于所述整体法兰(1)的端面9-10mm。

10.如权利要求9所述的内衬管装焊方法,其特征在于,所述堆焊采用平面钨极氩弧焊自动堆焊机进行堆焊。

技术总结

本申请涉及压力容器设备技术领域,本申请提供一种内衬管装焊方法,包括以下步骤:S1,将不锈钢衬管的外径车削至等于整体法兰的内径;S2,在整体法兰的内壁上端部和下端部分别机加工倒角;S3,将整体法兰加热,将不锈钢衬管插入整体法兰内,两端伸出整体法兰,将整体法兰保温缓冷至设计要求的焊前预热温度;S4,采用异种钢焊接材料焊接倒角;S5,在整体法兰的上端面和下端面分别顺序堆焊过渡层和面层。由于整体法兰加热到预定温度范围,利用热胀冷缩原理,此时不锈钢衬管可以轻松插入整体法兰的内径,之后冷却整体结构,整体法兰紧密地与不锈钢衬管装配,采用这种方法,实现了提供一种与整体法兰紧密装配的不锈钢衬管。

技术研发人员:朱琼,曹凌燕,李亚鹏,郑磊,王成林

受保护的技术使用者:山西阳煤化工机械(集团)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!