一种软磁铁氧体自动配料控制系统的制作方法

本发明属于plc控制,尤其涉及一种软磁铁氧体自动配料控制系统。

背景技术:

1、传统的工业现场,在原材物料需要混合配比的工序,很多企业仍在依靠人力搬运,人力称重,人力记录,手动混合,手动粉碎的方式来实现物料的配比及调整,此种方式不仅需要大量的人工成本,物料配比精度低,还会降低企业的生产效率,产品质量无法得到保证,出现问题无法复查,同时恶劣的作业环境对人体也会产生伤害,工人劳动强度高。近年来,随着工业自动化的不断发展,自动化设备在各个行业的生产过程中的应用越来越广泛,其中plc控制技术已成为工业自动化的核心技术之一,具有很高的可靠性、高效性、灵活性和易维护等优点。自动配料控制系统,广泛应用于耐火材料、食品饮料、化工陶瓷、橡塑制品、粉末冶金、摩擦材料、电源能源、新材料等各个领域。自动配料控制系统是智能化工厂生产工艺过程中一道非常重要的工序,配料的精准对整个产品的质量的影响举足轻重。软磁铁氧体生产领域对物料配比的精确度要求极高,且现场作业环境相对较恶劣,因此在配料工序应用一种自动控制系统,对企业是急需且必要的。

技术实现思路

1、为解决上述技术问题,本发明提出了一种软磁铁氧体自动配料控制系统,能够自动控制物料出库转移、物料自动配比下料、物料混合搅拌、物料振磨破碎、物料转移提升和配料重量记录查询。

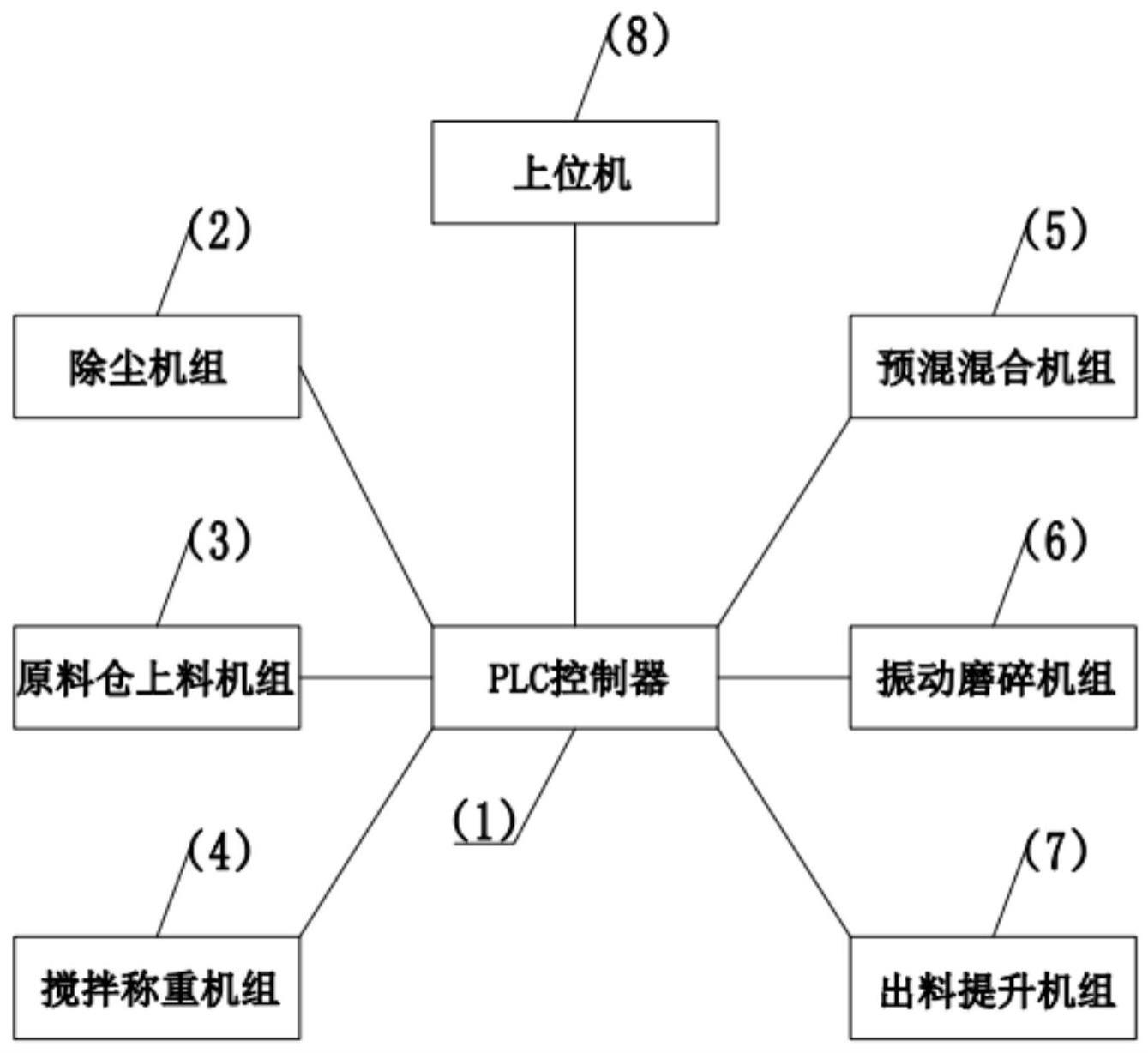

2、为实现上述目的,本发明提供了一种软磁铁氧体自动配料控制系统,包括:plc控制器、除尘机组、原料仓上料机组、搅拌称重机组、预混混合机组、振动磨碎机组、出料提升机组和上位机;

3、所述plc控制器,用于与所述除尘机组、所述原料仓上料机组、所述搅拌称重机组、所述预混混合机组、所述振动磨碎机组、所述出料提升机组和所述上位机电性连接,并进行信号采集、显示和控制;

4、所述除尘机组,用于将所述原料仓上料机组和所述振动磨碎机组中产生的粉尘过滤保存;

5、所述原料仓上料机组,用于将仓库中的物料转移到原料仓中;

6、所述搅拌称重机组,用于将所述原料仓中物料通过大小喂料机构输送到搅拌机中,搅拌机经过混合均匀后,通过卸料机构输送物料到预混混合机组;

7、所述预混混合机组,用于将所述搅拌称重机组输送过来的物料进行二次混合并卸料到所述振动磨碎机组;

8、所述振动磨碎机组,用于将物料从过渡仓中通过喂料机构输送到振动磨碎机中,振动磨碎机通过自身电机旋转带动钢筒振动,配合钢筒中的钢棒完成物料的粉碎;

9、所述出料提升机组,用于将所述振动磨碎机组的物料通过出料机构,提升机构转移出去;

10、所述上位机,用于本地人机交互及控制。

11、可选的,所述plc控制器包括采集模块、通讯模块、处理模块和执行模块,

12、所述采集模块,用于采集称重数据;

13、所述通讯模块,用于接收和显示所述称重数据;

14、所述处理模块,与所述采集模块、所述通讯模块和所述执行模块电性连接,用于控制处理各模块的数据交互并产生控制命令;

15、所述执行模块,用于执行所述处理模块产生的所述控制命令。

16、可选的,所述除尘机组包括气动阀控、高速风机和振打脉冲;

17、所述气动阀控设置在除尘管道上;

18、所述高速风机设置在所述除尘机组出口;

19、所述振打脉冲设置在所述除尘机组本体上。

20、可选的,所述原料仓上料机组包括轨道行车、电动行车和拍打卸料器;

21、所述plc控制器与所述轨道行车连接,用于控制承载物料的所述轨道行车移动至指定位置;

22、所述轨道行车与所述电动行车连接,用于将物料转移至原料仓上方;

23、所述电动行车与所述拍打卸料器连接,用于采用拍打的方式输送至所述原料仓;

24、所述原料仓上料机组与所述除尘机组连接,用于所述原料仓上料过程中粉尘过滤。

25、可选的,所述搅拌称重机组包括锥形混合、称重模块和称重仪表;

26、所述称重模块设置在所述锥形混合上;

27、所述称重仪表用于显示所述锥形混合上的实时重量;

28、所述称重仪表与所述通讯模块连接,所述称重模块与所述采集模块连接。

29、可选的,所述预混混合机组包括双轴搅拌、气动翻版阀和破碎装置;

30、所述双轴搅拌设置在所述预混混合机组机体中心内;

31、所述气动翻版阀设置在所述预混混合机组卸料出口处;

32、所述破碎装置设置在所述预混混合机组两侧。

33、可选的,所述振动磨碎机组包括振动钢筒、高速电机和润滑泵组;

34、所述振动钢筒设置在所述振动磨碎机组机体内;

35、两个所述高速电机设置在所述振动磨碎机组机体外侧,通过皮带连接;

36、所述润滑泵组设置在所述振动磨碎机组机体外侧。

37、可选的,所述出料提升机组包括螺旋出料、斗式提升和振打气锤;所述螺旋出料与所述斗式提升连接,用于将物料采用螺旋式推进所述斗式提升中;

38、所述斗式提升与所述振打气锤连接,用于采用斗式挖斗带动物料到高处,通过所述振打气锤将物料送至下段工序。

39、可选的,所述振打气锤设置在所述斗式提升的出口。

40、可选的,所述上位机设置在现场控制柜上,用于人机交互对现场设备的控制和远程数据采集及上传。

41、本发明技术效果:本发明公开了一种软磁铁氧体自动配料控制系统,包含plc控制器,plc控制器电性连接有除尘机组、原料仓上料机组、搅拌称重机组、预混混合机组、振动磨碎机组、出料提升机组和上位机;从上位机启动配料后,plc控制器依次控制原料仓出口的阀门打开,物料通过大小喂料机构进入搅拌称重机组,振动锤根据设定时间自动振打原料仓仓体,当检测到锥形混合重量到达目标提前值时,控制大喂料机构停止运行,小喂料机构继续运行,当检测到锥形混合重量到达目标值时,控制小喂料机构停止运行,关闭原料仓出口阀门;物料在锥形混合中搅拌一定时间后,通过蝴蝶型卸料阀自动卸料到预混混合机组,双轴搅拌一定时间后,打开气动翻版阀自动卸料到振动磨碎机组,高速电机带动振动钢筒振动,物料进入出料提升机组,螺旋出料和斗式提升将物料输送到下个工序,结束整个配料工序;具体优势包括:

42、相较传统人工调整固定频率大风量除尘方式,该系统具有自动调整频率,自动开阀,自动排尘报警等功能;当检测到料仓顶盖开启后,可自动打开对应气动阀控(21),当检测到风量过小时,可自动调大频率,风量过小时,可自动减小频率,收尘口设有物料检测,粉尘堆积过多可自动开启阀门排尘并报警提示,该系统可有效减少现场人工操作,节能降耗。

43、原有称重仪表只有4通道物料控制价格昂贵,无法有效对应现场料仓数量,该系统创新性通过程序分仓方式实现6通道物料控制,每通道可独立设定目标重量,快料量等参数,有效解决小物料添加及同种物料多品类添加无法单独设定等问题,同时该系统可扩展成8通道物料控制,进一步满足多物料配比的需求,满足现场生产的需求,降低采购成本。

44、许多物料配比工序无法实现过程记录,过程跟踪,该系统采用本地触摸屏及远端上位机两套生产数据记录系统,每轮物料重量均会被记录并存储,每通道物料下料完成后,系统会自动检查当前通道实际重量和目标重量差值,如差值超过设定偏差,自动暂停配料并报警提示,相关异常数据会自动上传;该系统可自动生成数据记录,可自动上传并显示现场实时数据,可有效减少质检人员巡检,提高效率,保证生产源端工序数据的可靠性。

45、传统工序物料配比及物料振磨工序为2道工序单独控制,工人需操作大量按钮开关控制单一设备,往复查看现场设备状况,该系统创新性将2道工序控制合为一体,通过本地显示屏可实时显示现场状况,物料配比完成后程序会自动检测并开启后道振磨工序,当检测到振磨工序物料已满时,会自动停机振磨工序,整个输送振磨过程完全自动化,有效减少操作按钮,简化操作步骤,提高操作安全性,提高生产质量及稳定性。

- 还没有人留言评论。精彩留言会获得点赞!