钢铁厂热负荷管理方法、装置、设备及存储介质与流程

本发明涉及热负荷管理,尤其涉及一种钢铁厂热负荷管理方法、装置、设备及存储介质。

背景技术:

1、钢铁生产行业是一个耗能较高的行业,生产过程中会产生大量的热能,这些热能通过循环水系统从生产工中带走,经过冷却塔、换热器与空冷器等设备释放到环境中。钢铁厂的热负荷是指在整个生产过程中,各个生产工序所需消耗或放出的热量总和,受生产计划、工艺参数、设备状态等影响,具有时变性和不确定性。钢铁厂的热负荷管理就是根据热负荷的变动,适时地调节循环用水量和散热设备的工作状态,在保证各个生产工序能正常运行的情况下,使冷却系统达到安全、稳定与经济运行的目的。

2、当前,在钢铁厂的热负荷管理中,缺少准确分析与预测热量产生的机制,另外,在各个生产工序的运行工况、冷却系统运行工况以及运行调控等方面也缺少研究,在进行热负荷管理时,由于冷却系统的调控不合理,引发了冷却系统能量消耗大、使用寿命短等问题,同时,使得整个生产工序中的热量不足以保证各个生产工序的正常运行,从而影响了钢材的品质和生产率。

技术实现思路

1、为了对披露的实施例的一些方面有基本的理解,下面给出了简单的概括。所述概括不是泛泛评述,也不是要确定关键/重要组成元素或描绘这些实施例的保护范围,而是作为后面的详细说明的序言。

2、鉴于以上所述现有技术的缺点,本发明公开了一种钢铁厂热负荷管理方法、装置、设备及存储介质,用于解决相关技术中由于冷却系统的调控不合理而导致的冷却系统能量消耗大、使用寿命短等以及钢材的品质和生产率低的技术问题。

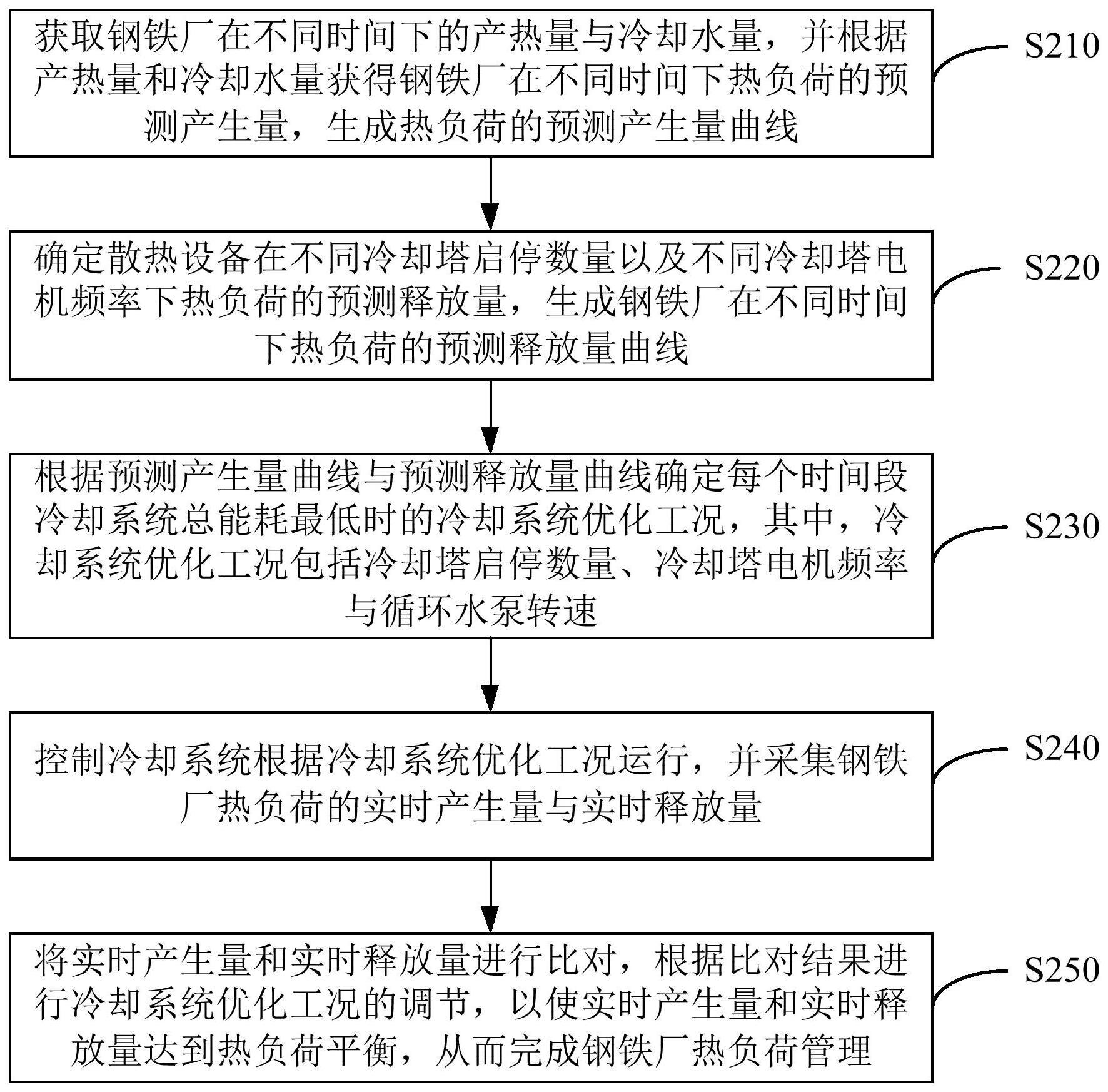

3、第一方面,本技术提供了一种钢铁厂热负荷管理方法,所述方法包括:获取钢铁厂在不同时间下的产热量与冷却水量,并根据所述产热量和所述冷却水量获得钢铁厂在不同时间下热负荷的预测产生量,生成热负荷的预测产生量曲线;确定散热设备在不同冷却塔启停数量以及不同冷却塔电机频率下热负荷的预测释放量,生成钢铁厂在不同时间下热负荷的预测释放量曲线;根据所述预测产生量曲线与所述预测释放量曲线确定每个时间段冷却系统总能耗最低时的冷却系统优化工况,其中,所述冷却系统优化工况包括冷却塔启停数量、冷却塔电机频率与循环水泵转速;控制所述冷却系统根据所述冷却系统优化工况运行,并采集钢铁厂热负荷的实时产生量与实时释放量;将所述实时产生量和所述实时释放量进行比对,根据比对结果进行所述冷却系统优化工况的调节,以使所述实时产生量和所述实时释放量达到热负荷平衡,从而完成钢铁厂热负荷管理。

4、于本发明一实施例中,获取钢铁厂在不同时间下的产热量之前,还包括:获取历史生产量、历史产热量、历史环境参数以及各个生产工序的历史设备参数与历史工艺参数;根据所述历史生产量、所述历史产热量、所述历史环境参数以及各个生产工序的所述历史设备参数与所述历史工艺参数建立钢铁厂的产热量预测模型;获取当前环境参数,并根据生产计划确定当前生产量以及各生产工序的当前设备参数与当前工艺参数;将所述当前生产量、所述当前环境参数以及各生产工序的所述当前设备参数与所述当前工艺参数输入所述产热量预测模型,获得所述产热量。

5、于本发明一实施例中,获取钢铁厂在不同时间下的冷却水量之前,还包括:获取各个生产工序的历史冷却系统参数、历史冷却水温度与历史冷却水流量;根据所述历史产热量、历史冷却水量、各个生产工序的所述历史冷却系统参数、所述历史冷却水温度与所述历史冷却水流量建立冷却水量预测模型;根据所述生产计划确定各个生产工序的当前冷却系统参数、当前冷却水温度与当前冷却水流量;将所述当前产热量以及各个生产工序的所述当前冷却系统参数、所述当前冷却水温度与所述当前冷却水流量输入所述冷却水量预测模型,获得所述冷却水量。

6、于本发明一实施例中,获得所述预测产生量之后,还包括:基于生产量与热负荷的产生量的一一对应关系,确定所述当前生产量所对应第一热负荷产生量;根据所述第一热负荷产生量对所述预测产生量进行一次修正;基于环境参数与热负荷的生产量的一一对应关系,确定所述当前环境参数所对应的第二热负荷产生量;根据所述第二热负荷产生量对一次修正后的所述预测产生量进行二次修正。

7、于本发明一实施例中,确定散热设备在不同冷却塔启停数量以及不同冷却塔电机频率下热负荷的预测释放量,包括:获取冷却塔历史启停数量、各运行冷却塔电机频率以及对应的热负荷的历史释放量;根据所述冷却塔历史启停数量、所述各运行冷却塔电机频率与所述历史释放量建立热负荷释放量预测模型;将散热设备的不同冷却塔启停数量以及各运行冷却塔的不同电机频率输入所述热负荷释放量预测模型,获得散热设备在不同冷却塔启停数量以及不同冷却塔电机频率下热负荷的预测释放量。

8、于本发明一实施例中,根据所述预测产生量曲线图与所述预测释放量曲线图确定每个时间段冷却系统总能耗最低时的冷却系统工况,包括:对所述预测产生量曲线和所述预测释放量曲线进行数据处理,其中,所述数据处理包括数据清洗、数据规范化与数据插补;将所述预测产生量曲线与所述预测释放量曲线进行时间对齐,按预设时间间隔将对齐后的所述预测产生量曲线与所述预测释放量曲线进行划分,并将每个时间段内的所述预测产生量曲线和所述预测释放量作为一个样本;建立冷却系统总功耗的算法模型,其中,所述算法模型以热负荷平衡、散热设备健康工况为约束条件,以所述冷却塔启停数量、所述冷却塔电机频率与所述循环水泵转速为优化变量;将每个样本以及所述散热设备健康工况输入所述算法模型,获得冷却系统总能耗最低时的所述冷却塔启停数量、所述冷却塔电机频率与所述循环水泵转速。

9、于本发明一实施例中,控制所述冷却系统根据所述冷却系统工况运行之后,还包括:采集各个生产工序的实际冷却系统参数、实际冷却水温度与实际冷却水流量以及实际冷却系统工况;根据所述当前冷却系统参数、所述当前冷却水温度、所述当前冷却水流量与所述冷却系统优化工况判断所述实际冷却系统参数、所述实际冷却水温度、所述实际冷却水流量与所述实际冷却系统工况是否存在偏差与异常;若所述实际冷却系统参数、所述实际冷却水温度、所述实际冷却水流量与所述实际冷却系统工况存在偏差,则根据所述当前冷却系统参数、所述当前冷却水温度、所述当前冷却水流量与所述冷却系统优化工况对所述实际冷却系统参数、所述实际冷却水温度、所述实际冷却水流量与所述实际冷却系统工况进行调节;若所述实际冷却系统参数、所述实际冷却水温度、所述实际冷却水流量与所述实际冷却系统工况存在异常,则发出异常报警信号。

10、第二方面,本技术提供了一种钢铁厂热负荷管理装置,所述装置包括:第一生成模块,用于确定钢铁厂在不同时间下的产热量与冷却水量,并根据所述产热量和所述冷却水量获得钢铁厂在不同时间下热负荷的预测产生量,生成热负荷的预测产生量曲线;第二生成模块,用于确定散热设备在不同冷却塔启停数量以及不同冷却塔电机频率下热负荷的预测释放量,生成钢铁厂在不同时间下热负荷的预测释放量曲线;确定模块,用于根据所述预测产生量曲线图与所述预测释放量曲线图确定每个时间段冷却系统总能耗最低时的冷却系统优化工况,其中,所述冷却系统优化工况包括冷却塔启停数量、冷却塔电机频率与循环水泵转速;运行模块,用于控制所述冷却系统根据所述冷却系统优化工况运行,并采集钢铁厂热负荷的实时产生量与实时释放量;调节管理模块,用于将所述实时产生量和所述实时释放量进行比对,根据比对结果进行所述冷却系统优化工况的调节,以使所述实时产生量和所述实时释放量达到热负荷平衡,从而完成钢铁厂热负荷管理。

11、第三方面,本技术提供了一种电子设备,包括:一个或多个处理器;存储装置,用于存储一个或多个程序,当一个或多个程序被一个或多个处理器执行时,使得电子设备实现第一方面描述的钢铁厂热负荷管理方法。

12、第四方面,本技术提供了一种计算机可读存储介质,其上存储有计算机程序,当计算机程序被计算机的处理器执行时,使计算机执行第一方面描述的钢铁厂热负荷管理方法。

13、如上所述,本发明实施例提供的一种钢铁厂热负荷管理方法、装置、设备及存储介质,具有以下有益效果:

14、(1)通过对钢铁厂在不同时间下的产热量、冷却水量与热负荷的产生量以及散热设备在不同冷却塔启停数量以及不同冷却塔电机频率下热负荷的释放量进行分析预测,使得根据不同时间下的热负荷预测产生量与预测释放量所确定的每个时间段冷却系统总能耗最低时的冷却系统优化工况更优,保证了冷却系统优化工况的可靠性;

15、(2)通过将钢铁厂热负荷的实时产生量与实时释放量进行比对,然后以钢铁厂的热负荷平衡为约束条件对冷却系统优化工况进行调节,在保证钢铁产品的质量和生产效率情况下,又避免了冷却系统能耗浪费和设备寿命降低等问题;

16、(3)通过对热负荷发生量和散热设备的热负荷释放量的精确分析和预测,以及对冷却系统优化工况调节控制,实现了钢铁厂热负荷的优化管理,提高了钢铁厂的核心竞争力。

17、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

- 还没有人留言评论。精彩留言会获得点赞!