玻璃瓶清洗工艺控制方法及系统与流程

本发明涉及玻璃瓶清洗,具体为一种玻璃瓶清洗工艺控制方法及系统。

背景技术:

1、回收玻璃瓶清洗的目的是为了消除玻璃瓶内外可见的赃物或污渍,并消灭附着的细菌,以保证洗净的玻璃瓶可以投入后续的生产过程中。

2、在洗瓶工艺流程中,通常需要将回收玻璃瓶依次通过多个不同的碱液浸泡槽、温水槽等工序,其中的多道工序都有其对应的温度、碱液浓度、液位等参数需要人工进行设置。通常情况下,更高的温度与碱液浓度意味着更低的击打率(即不良率),但也可能带来不必要的能耗与碱液的浪费,其中击打率是指被清洗后的玻璃瓶经检测后发现清洗不合格后被击打出去的概率。

3、当前,工厂操作人员通常会基于历史经验对洗瓶机各参数进行设置,并且一旦设置完成,通常不会再去改变已有设置。因此,当需要对不同规格或污染度的玻璃瓶进行清洗时,就无法很好地兼顾击打率及清洗能源消耗量。

4、现急需一种能有效兼顾不同条件下的玻璃瓶清洗过程中的击打率及清洗能源消耗量的方法。

技术实现思路

1、有鉴于现有技术的上述缺陷,本发明提出一种能够有效实现对玻璃瓶清洗过程中出现的良品率异常情况进行预警,并根据洗瓶过程中的实际情况针对清洗过程中的控制参数提出优化建议的玻璃瓶清洗工艺控制方法及系统。

2、为了实现上述目的,本发明的玻璃瓶清洗工艺控制方法及系统如下:

3、该玻璃瓶清洗工艺控制方法,其主要特点是,所述方法包括:

4、实时获取玻璃瓶清洗过程中的洗瓶参数数据及对应的洗瓶不良率,得到实时洗瓶参数数据及对应的实时洗瓶不良率,其中,所述洗瓶参数数据包括洗瓶过程中的各洗瓶影响因素数据;

5、基于所述实时洗瓶参数数据及对应的所述实时洗瓶不良率,通过预测算法模型预测未来洗瓶不良率是否异常,其中,由系统预设的历史时间周期内的所述洗瓶参数数据及对应的所述洗瓶不良率作为所述预测算法模型的训练数据及标签;

6、当预测到未来洗瓶不良率会异常时,则进行异常预警,其中,所述未来洗瓶不良率异常是指未来预设时间周期内所述洗瓶不良率将高于系统预设不良率阈值的情况。

7、上述的玻璃瓶清洗工艺控制方法,其中,所述方法还包括:

8、将预测到的所述未来洗瓶不良率是否会异常的结果进行保存。

9、上述的玻璃瓶清洗工艺控制方法,其中,所述方法还包括:

10、基于所述系统预设的历史时间周期内的所述洗瓶参数数据及对应的所述洗瓶不良率,获取所述洗瓶参数数据中各所述洗瓶影响因素数据与所述洗瓶不良率之间的皮尔逊相关性系数,以得到各所述洗瓶影响因素数据与所述洗瓶不良率之间的相关性程度比较结果;

11、基于各所述洗瓶影响因素数据与所述洗瓶不良率之间的皮尔逊相关性系数及各所述洗瓶影响因素数据与所述洗瓶不良率之间的相关性程度比较结果,确定所述洗瓶参数数据中的关键洗瓶影响因素数据,其中,所述关键洗瓶影响因素数据为对洗瓶工艺影响程度最高的系统预设个数的洗瓶影响因素数据。

12、上述的玻璃瓶清洗工艺控制方法,其中,所述洗瓶过程中的各洗瓶影响因素数据包括系统运行速度、各碱槽的温度、各碱槽的碱液浓度及各碱槽的液位,其中,所述关键洗瓶影响因素数据包括各碱槽的温度及各碱槽的碱液浓度。

13、上述的玻璃瓶清洗工艺控制方法,其中,所述方法还包括:

14、基于动态搜索算法确定最优洗瓶参数数据建议值,具体包括:

15、分别对各所述关键洗瓶影响因素数据的参数进行动态调整,并获取对应的所述洗瓶不良率,以在保障所述洗瓶不良率满足系统预设不良率阈值的情况下,得到最低能耗组合的所述洗瓶参数数据,并且将所述最低能耗组合的所述洗瓶参数数据作为最优洗瓶参数数据建议值进行输出。

16、上述的玻璃瓶清洗工艺控制方法,其中,所述分别对各所述关键洗瓶影响因素数据的参数进行动态调整,并获取对应的所述洗瓶不良率,以在保障所述洗瓶不良率满足系统预设不良率阈值的情况下,得到最低能耗组合的所述洗瓶参数数据,并且将所述最低能耗组合的所述洗瓶参数数据作为最优洗瓶参数数据建议值进行输出,包括:

17、判断是否能获取当前时间点的前预设时间周期内的洗瓶不良率数据;

18、若不能获取当前时间点的前预设时间周期内的洗瓶不良率数据,则将各所述关键洗瓶影响因素数据的参数设定为系统预设的初始值;

19、若可获取当前时间点的前预设时间周期内的洗瓶不良率数据,则执行以下步骤:

20、步骤a1:若所述当前时间点的前一预设时间周期内的洗瓶不良率数据低于所述系统预设不良率阈值,则将当前时间点的洗瓶不良率定义为无异常,并按系统预设的调节顺序,分别对所述洗瓶参数数据中需要调节的所述关键洗瓶影响因素数据的参数的关键点位取值下调1个步长,然后通过所述预测算法模型分别对采用各次调节后得到的各所述洗瓶参数数据对未来洗瓶不良率进行预测,若预测到对应的所述未来洗瓶不良率会异常,则不建议下调该洗瓶参数数据中对应的所述关键洗瓶影响因素数据的参数,且执行后续调节所述洗瓶参数数据的过程中,跳过对该关键洗瓶影响因素数据的参数的调节;若预测到所述未来洗瓶不良率不会异常,则建议下调该洗瓶参数数据中对应的关键洗瓶影响因素数据的参数,直至完成对所述洗瓶参数数据中所有需要调节的所述洗瓶影响因素数据的参数的调节,得到最低能耗组合的各所述洗瓶影响因素数据的参数,并将所述最低能耗组合的所述洗瓶影响因素数据的参数作为最优洗瓶参数数据建议值进行输出;

21、步骤a2:若所述当前时间点的前预设时间周期内的洗瓶不良率数据高于所述系统预设不良率阈值,但低于所述系统预设不良率阈值的120%,则将当前时间点的洗瓶不良率定义为轻微异常,并建议将当前各所述洗瓶影响因素数据的设定值作为所述最优洗瓶参数数据建议值进行输出,且持续观察;

22、步骤a3:若所述当前时间点的前预设时间周期内的洗瓶不良率数据高于所述系统预设不良率阈值的120%,但低于所述系统预设不良率阈值的150%,则将当前时间点的洗瓶不良率定义为一般异常,并建议将所述洗瓶参数数据中的各洗瓶影响因素数据的参数恢复为最近调节的前一次的洗瓶影响因素数据的参数;

23、步骤a4:若所述当前时间点的前预设时间周期内的洗瓶不良率数据高于所述系统预设不良率阈值的150%,则将当前时间点的洗瓶不良率定义为明显异常,并将各所述洗瓶影响因素数据的参数设定为系统预设的初始值。

24、上述的玻璃瓶清洗工艺控制方法,其中,所述步骤a1前还包括以下步骤:

25、步骤a0:检测当前时间点是否符合系统预设的参数调整作息时间,若符合则执行后续步骤a1,若不符合则等到系统预设的参数调整作息时间再执行后续步骤a1。

26、上述的玻璃瓶清洗工艺控制方法,其中,对所述洗瓶参数数据中需要调节的所述洗瓶影响因素数据的参数的关键点位取值下调的过程中,各所述洗瓶影响因素数据的参数均设有下限值,当各所述洗瓶影响因素数据的参数被调节至对应的下限值时,则将该洗瓶影响因素数据的参数维持于该下限值,不再下调。

27、上述的玻璃瓶清洗工艺控制方法,所述方法还包括:

28、当系统中积累了预设数量的所述洗瓶参数数据后,基于系统预设的算法选择策略,选择性地采用强化学习模型替代所述基于动态搜索算法确定所述最优洗瓶参数数据建议值,其中,所述强化学习模型确定所述最优洗瓶参数数据建议值的步骤包括:

29、根据系统预设调节幅度分别依次拟对实时获取的玻璃瓶清洗过程中的洗瓶参数数据中的各关键洗瓶影响因素数据进行调整,获取对应的数组拟洗瓶参数数据组;

30、针对当前玻璃瓶清洗产线状态特征、基于所述强化学习模型中的系统预设奖励函数获取与各个所述拟洗瓶参数数据组对应的动作收益;

31、选择动作收益最大的拟洗瓶参数数据组作为所述最优洗瓶参数数据建议值进行输出;

32、其中,所述强化学习模型基于获取到的系统预设的历史时间周期内、相邻间隔时间周期之间的所述洗瓶参数数据及对应的所述洗瓶不良率之间的变化值、实时获取到的玻璃瓶清洗过程中的洗瓶参数数据及对应的洗瓶不良率及系统预设奖励函数构成。

33、上述的玻璃瓶清洗工艺控制方法,所述洗瓶参数数据中的关键洗瓶影响因素数据包括第一碱槽的温度、第二碱槽的温度、第一碱槽的碱液浓度及第二碱槽的碱液浓度;采用下式1构成所述系统预设奖励函数:

34、

35、其中,reward为动作收益,δt1为第一碱槽的温度变量,δt2为第二碱槽的温度变量,δc1为第一碱槽的碱液浓度变量,δc2为第二碱槽的碱液浓度变量,δh为实时洗瓶不良率的变化值,h为实时洗瓶不良率,threshold为系统预设洗瓶不良率阈值,r、a、b、c均为系统预设常数,其中,r<0,a>0、b>0,c>0。

36、上述的玻璃瓶清洗工艺控制方法,所述系统预设的算法选择策略包括:

37、通过随机数生成器生成一个在预设区间内的随机数,由生成的随机数确定采用强化学习模型还是所述基于动态搜索算法来确定所述最优洗瓶参数数据建议值。

38、该实施例中的玻璃瓶清洗工艺控制方法的算法选择策略的执行过程可参阅图2所示

39、上述的玻璃瓶清洗工艺控制方法,其中,所述玻璃瓶清洗过程中的所述洗瓶参数数据及对应的所述洗瓶不良率可通过下述步骤获取:

40、步骤b1:获取在系统预设时间周期内的玻璃瓶清洗过程中的所述洗瓶参数数据中的各所述洗瓶影响因素数据的参数分钟粒度数据;

41、步骤b2:对所述系统预设时间周期内的各系统预设时间段内的各所述洗瓶影响因素数据的参数分钟粒度数据的粒度进行聚合,将各所述系统预设时间段内各所述洗瓶影响因素数据的均值、标准差作为该系统预设时间段内该洗瓶影响因素数据的特征值;

42、步骤b3:将所述系统预设时间周期内与当前时间节点最接近的所述系统预设时间段内的各所述洗瓶影响因素数据的特征值作为所述实时洗瓶参数数据,并将对应的所述系统预设时间段内的所述洗瓶不良率的均值作为所述实时洗瓶不良率;将所述系统预设时间周期内其他所述系统预设时间段内的各所述洗瓶影响因素数据的特征值作为历史时间周期内的所述洗瓶参数数据,并将对应所述系统预设时间段内的洗瓶不良率的均值作为对应的历史时间周期内的所述洗瓶不良率。

43、上述的玻璃瓶清洗工艺控制方法,其中,所述预测算法模型由gbdt模型、随机森林模型及xgboost模型中的任一种模型生成。

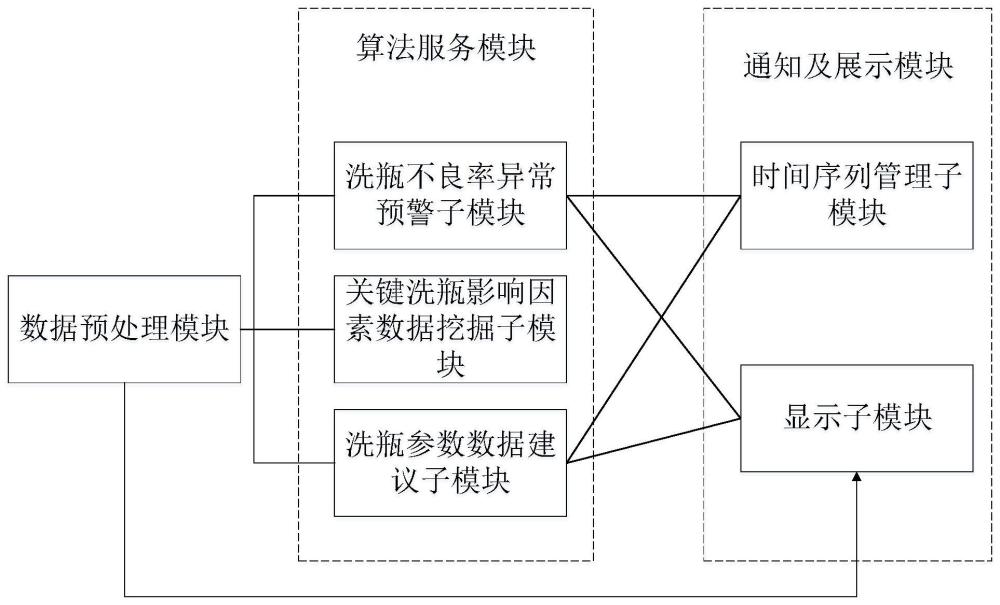

44、该玻璃瓶清洗工艺控制系统,其主要特征是,所述系统包括:

45、数据预处理模块,用于获取玻璃瓶清洗过程中的实时洗瓶参数数据、对应的实时洗瓶不良率、历史时间周期内的洗瓶参数数据及对应的洗瓶不良率;

46、算法服务模块,基于所述实时洗瓶参数数据及对应的所述实时洗瓶不良率,通过预测算法模型预测未来洗瓶不良率是否异常;

47、通知及展示模块,所述通知及展示模块分别与所述数据预处理模块及所述算法服务模块相连接,所述通知及展示模块对预测的未来洗瓶不良率是否会异常的结果进行通知及展示。

48、上述的玻璃瓶清洗工艺控制系统,其中,所述算法服务模块包括:

49、洗瓶不良率异常预警子模块,基于所述实时洗瓶参数数据及对应的所述实时洗瓶不良率,通过预测算法模型预测未来洗瓶不良率是否异常;

50、关键洗瓶影响因素数据挖掘子模块,基于各所述洗瓶影响因素数据与所述洗瓶不良率之间的皮尔逊相关性系数及各所述洗瓶影响因素数据与所述洗瓶不良率之间的相关性程度比较结果,确定所述洗瓶参数数据中的关键洗瓶影响因素数据,其中,所述关键洗瓶影响因素数据为对洗瓶工艺影响程度最高的系统预设个数的洗瓶影响因素数据;

51、洗瓶参数数据建议子模块,基于动态搜索算法,分别对所述关键洗瓶影响因素数据的参数进行动态调整,并获取相应的洗瓶不良率,以在保障洗瓶不良率满足系统预设不良率阈值的情况下,得到最低能耗组合的所述洗瓶影响因素数据,并且将所述最低能耗组合的所述洗瓶影响因素数据作为最优洗瓶参数数据建议值;

52、所述洗瓶不良率异常预警子模块、所述关键洗瓶影响因素数据挖掘子模块及所述洗瓶参数数据建议子模块均与所述数据预处理模块相连接,且所述洗瓶不良率异常预警子模块与所述洗瓶参数数据建议子模块均与所述通知及展示模块相连接。

53、上述的玻璃瓶清洗工艺控制系统,其中,所述洗瓶参数数据建议子模块还在系统中积累了预设数量的所述洗瓶参数数据后,基于系统预设的算法选择策略,选择性地采用强化学习模型替代所述基于动态搜索算法确定所述最优洗瓶参数数据建议值,其中,所述强化学习模型确定所述最优洗瓶参数数据建议值的步骤包括:

54、根据系统预设调节幅度分别依次拟对实时获取的玻璃瓶清洗过程中的洗瓶参数数据中的各关键洗瓶影响因素数据进行调整,获取对应的数组拟洗瓶参数数据组;

55、针对当前玻璃瓶清洗产线状态特征、基于所述强化学习模型中的系统预设奖励函数获取与各个所述拟洗瓶参数数据组对应的动作收益;

56、选择动作收益最大的拟洗瓶参数数据组作为所述最优洗瓶参数数据建议值进行输出;

57、其中,所述强化学习模型基于获取到的系统预设的历史时间周期内、相邻间隔时间周期之间的所述洗瓶参数数据及对应的所述洗瓶不良率之间的变化值、实时获取到的玻璃瓶清洗过程中的洗瓶参数数据及对应的洗瓶不良率及系统预设奖励函数构成。

58、上述的玻璃瓶清洗工艺控制系统,其中,所述洗瓶参数数据中的关键洗瓶影响因素数据包括第一碱槽的温度、第二碱槽的温度、第一碱槽的碱液浓度及第二碱槽的碱液浓度;采用下式1构成所述系统预设奖励函数:

59、

60、其中,reward为动作收益,δt1为第一碱槽的温度变量,δt2为δ第二碱槽的温度变量,δc1为第一碱槽的碱液浓度变量,δc2为第二碱槽的碱液浓度变量,δh为实时洗瓶不良率的变化值,h为实时洗瓶不良率,threshold为系统预设洗瓶不良率阈值,r、a、b、c均为系统预设常数,其中,r<0,a>0、b>0,c>0。

61、上述的玻璃瓶清洗工艺控制系统,其中,所述系统预设的算法选择策略包括:

62、通过随机数生成器生成一个在预设区间内的随机数,由生成的随机数确定采用强化学习模型还是所述基于动态搜索算法来确定所述最优洗瓶参数数据建议值。

63、本发明的玻璃瓶清洗工艺控制方法及系统具备以下有益效果:

64、该玻璃瓶清洗工艺控制方法及系统基于机器学习,对玻璃瓶清洗过程中的洗瓶参数数据及对应的洗瓶不良率进行统计,以实现根据实时洗瓶参数数据及对应的所述实时洗瓶不良率可对未来洗瓶不良率是否会异常进行预测,并对预测结果进行输出及展示,以供工厂人员能够及时发现洗瓶流程会发生异常。且采用本发明还可在保障玻璃瓶清洗良品率的情况下,有效达到降低洗瓶过程中主要碱液浸泡槽的温度及碱液浓度,减少能源消耗以达到节省成本的目的,可针对复杂的洗瓶工艺参数给出明确的设置建议,减少因人为经验误差导致的试错成本,降低工厂操作人员的人力消耗。

- 还没有人留言评论。精彩留言会获得点赞!