基于加工零件几何误差溯源的数控机床动态特性表征方法

本发明涉及机床设备领域,具体涉及一种基于加工零件几何误差溯源的数控机床动态特性表征方法。

背景技术:

1、随着制造业的快速发展,零件几何精度的提升越来越受到数控机床的动态特性的制约。然而,数控机床的动态特性受多种因素影响,难以形成统一的指标来表征数控机床的动态特性,这导致了在评价和比较不同数控机床的性能时出现困难。数控机床的动态特性受多种因素的影响,如机床拓扑结构、关键部件的刚度及刚度的分配情况、加工过程中各轴进给速度的变化、各轴进给系统的相位差等,这些因素的多样性和复杂性使得准确评估机床的动态特性成为一个技术挑战;现有的数控机床动态特性评估方法往往基于理论模型,这可能无法完全反映数控机床在实际加工条件下的表现。理论模型与实际加工状态之间的差异可能导致评估结果与实际性能存在偏差。在数控机床的不断发展中,准确地评估和表征机床的动态特性尤其重要,因为这直接影响到零件的几何精度,现有技术在数控机床的动态特性评估方面存在局限,如难以追溯误差源头等。此外现有的数控机床动态特性评价方法也无法完全客观和真实地反映机床在生产环境中的实际工作状态,对于实际加工过程中机床表现的客观和真实评估是提高制造精度和生产效率的关键。因此,在数控机床动态特性评价方面,目前缺少单一且直观的技术指标来表示机床动态特性。

技术实现思路

1、本发明的目的是为了克服现有技术中的不足,基于加工零件的几何误差特点来表征数控机床动态特性,为数控机床综合动态特性的评价提供了一种新的指标,为机床的误差溯源提供了一种新的思路;本发明提供了一种基于加工零件几何误差溯源的数控机床动态特性表征方法,基于试件切削加工的数控机床动态特性计算可以更加客观、真实地评估数控机床的实际工作状态。由于在侧铣中,理想的刀具切触线是与零件的直母线相重合的,零件的几何误差可由理想切触线上的点和实际测点表示。进一步地,将理想切触线上的点和零件实际测点进行拟合,可以得到两条空间直线。通过计算两直线的误差互矩可以得到该截面处两条直线的空间位置关系,进而表征机床在此时的动态特性。

2、本发明的目的是通过以下技术方案实现的:

3、一种基于加工零件几何误差溯源的数控机床动态特性表征方法,用于表征数控机床动态特性,包括:

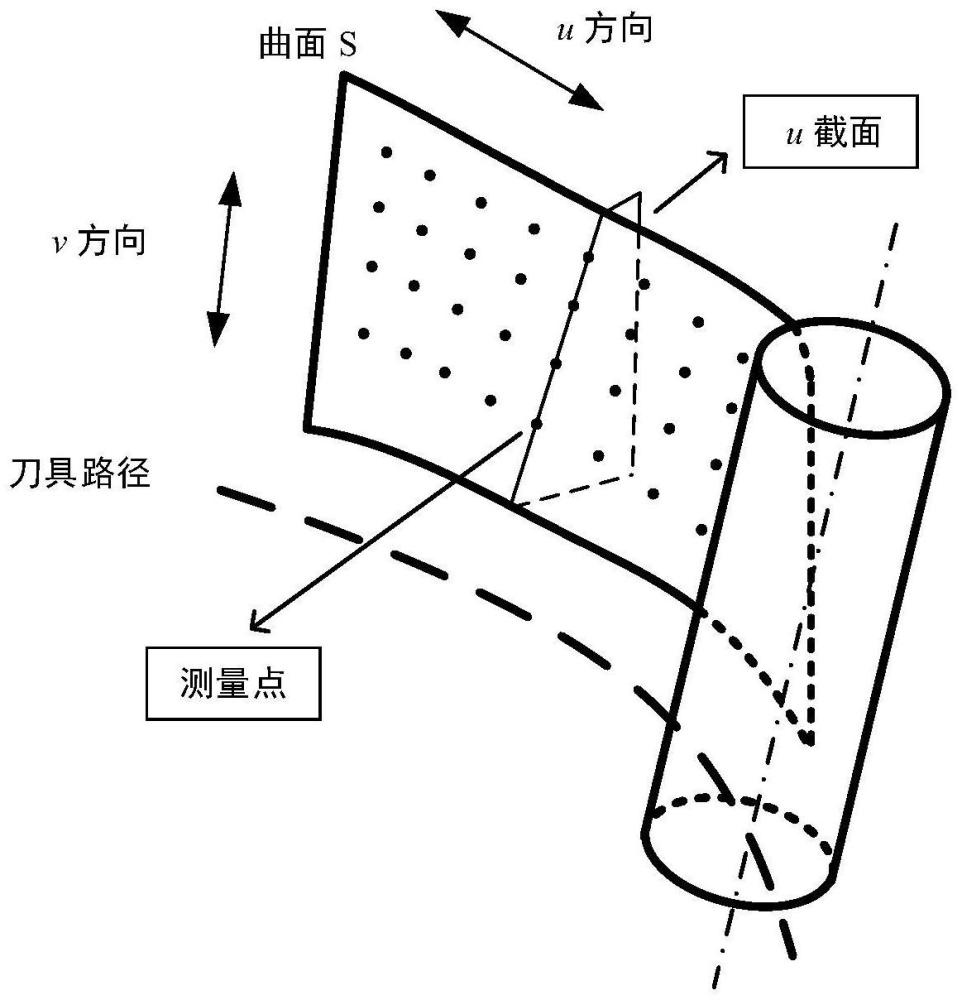

4、1)对已加工零件进行等参数布点,布点数为m×n,m为u方向测点数,n为v方向测点数;进行三坐标检测,获得测点理论点云pt和实际三维坐标点云pm;

5、2)在ui截面中,基于螺旋理论对v向理论测点和实际测点进行空间线性拟合,计算两直线的plücker坐标,得到该截面中理论切触线和实际切触直线

6、3)计算两直线误差互矩:

7、进一步的,所述误差互矩来源于机床所加工零件的几何误差分布规律。

8、进一步的,已加工零件实际测点在已加工零件u截面的v向近似线性分布。

9、进一步的,已加工零件实际三维坐标点云能够通过空间线性拟合为一条实际切触线。

10、进一步的,实际切触直线能够基于螺旋理论求解其plücker坐标。

11、本发明还提供一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,其特征在于,所述处理器执行所述程序时实现所述数控机床动态特性表征方法的步骤。

12、一种计算机可读存储介质,其上存储有计算机程序,其特征在于,该计算机程序被处理器执行时实现所述数控机床动态特性表征方法的步骤。

13、与现有技术相比,本发明的技术方案所带来的有益效果是:

14、1.本发明从加工零件误差分布规律方面反映机床动态特性,既可以为机床厂家提供设计改进的基础,又可以为机床使用者提供机床实际参数性能。

15、2.提供更准确的动态特性评估:通过基于试件切削加工的方法,本发明能够更准确地评估数控机床的动态特性,特别是在侧铣中的性能表现。

16、3.弥补现有技术的不足:针对现有技术中缺乏统一动态特性评估指标的问题,提出了一种新的评估方式,增强了评估结果的普适性和可比性。

17、4.提高几何精度的测量效果:通过比较理想切触线和实际测点,本发明能够更准确地表征零件的几何误差,从而提高加工零件的几何精度。

18、5.理论与实际工作状态的更好融合:本发明通过实际切削试件的方法,弥合了理论模型与实际加工状态之间的差异,确保评估结果更贴近实际生产情况。

19、6.提升数控机床的加工效率和质量:通过更精确的动态特性评估,本发明有助于优化数控机床的操作参数和加工策略,从而提高加工效率和生产出的零件质量。

20、7.促进制造业技术进步:本发明的应用有助于推动制造业特别是高精度制造领域的技术进步,为相关行业提供更高效、更精确的生产解决方案。

技术特征:

1.一种基于加工零件几何误差溯源的数控机床动态特性表征方法,其特征在于,用于表征数控机床动态特性,包括:

2.根据权利要求1所述的数控机床动态特性表征方法,其特征在于,所述误差互矩来源于机床所加工零件的几何误差分布规律。

3.根据权利要求1所述的数控机床动态特性表征方法,其特征在于,已加工零件实际测点在已加工零件u截面的v向近似线性分布。

4.根据权利要求1所述的数控机床动态特性表征方法,其特征在于,已加工零件实际三维坐标点云能够通过空间线性拟合为一条实际切触线。

5.根据权利要求4所述的数控机床动态特性表征方法,其特征在于,实际切触直线能够基于螺旋理论求解其plücker坐标。

6.一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,其特征在于,所述处理器执行所述程序时实现权利要求1至5任一项所述数控机床动态特性表征方法的步骤。

7.一种计算机可读存储介质,其上存储有计算机程序,其特征在于,该计算机程序被处理器执行时实现权利要求1至5任一项所述数控机床动态特性表征方法的步骤。

技术总结

本发明公开一种基于加工零件几何误差溯源的数控机床动态特性表征方法,可以用来指导机床设计者对相关部件进行优化设计。本发明的技术方案是通过检测侧铣零件的法向偏差,然后用数学方法计算工件加工时理论切触线和实际切触线的误差互矩。对于单层侧铣加工的零件来说,在任意切削截面中,都存在一条理论切触线,即该截面的直母线。在直母线上布点并测量其实际三维坐标。在三维空间中,根据理论测点和实际测点分别拟合出理论切触线和实际切触线。通过数学方法计算可得两空间直线间的误差互矩。本发明可解决数控机床动态特性难以表征的问题,对机床的设计具有指导性的意义。

技术研发人员:何改云,姚成霖,岳晨,陈发泽,陈剑峰

受保护的技术使用者:天津大学

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!