一种用于食品级碳酸氢铵工艺的智能监测系统的制作方法

本发明涉及碳酸氢铵工艺监测,具体涉及一种用于食品级碳酸氢铵工艺的智能监测系统。

背景技术:

1、食品级碳酸氢铵,也称为小苏打或泡打粉,是一种常用的食品发酵剂和膨松剂,它在烘焙过程中释放二氧化碳气体,从而使面团或面糊膨胀,在碳酸氢铵制备工艺中,若多种监测的工艺参数呈现不利发展趋势,但均未触及相应阈值,便会使成品碳酸氢铵存在潜在缺陷。这些潜在缺陷会导致碳酸氢铵活性减弱或保质期缩短。当前的碳酸氢铵检测方法主要在制备完成后,对成品碳酸氢铵的外观、纯度、二氧化碳含量等指标进行评估,以判断其质量是否达标。然而,此类方法无法监测到碳酸氢铵的潜在缺陷,从而使得制备后的碳酸氢铵质量难以得到保障。

技术实现思路

1、本发明的目的是提供一种用于食品级碳酸氢铵工艺的智能监测系统,以解决背景技术中不足。

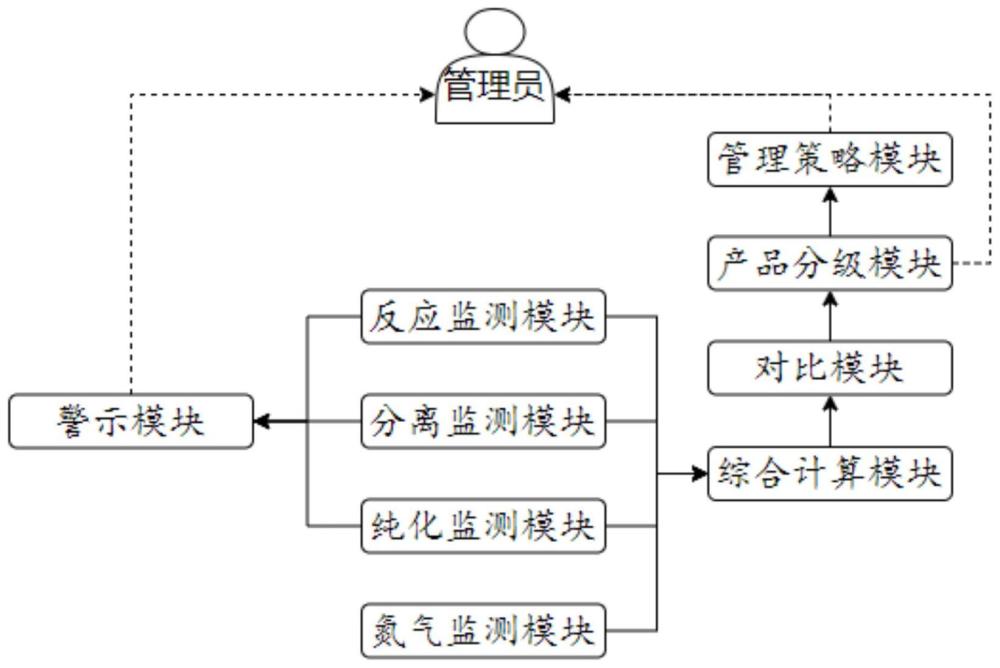

2、为了实现上述目的,本发明提供如下技术方案:一种用于食品级碳酸氢铵工艺的智能监测系统,包括反应监测模块、分离监测模块、纯化监测模块、氮气监测模块、警示模块、综合计算模块、对比模块、产品分级模块、管理策略模块;

3、反应监测模块:用于在反应槽内反应氢氧化铵和二氧化碳时监测反应槽参数,反应槽参数包括压力浮动指数;

4、分离监测模块:用于在通过结晶分离技术将碳酸氢铵晶体从溶液中分离出来时监测分离参数,分离参数包括冷却速率偏差值;

5、纯化监测模块:通过洗涤纯化设备对碳酸氢铵晶体进行洗涤纯化时,监测碳酸氢铵晶体在洗涤纯化设备中的洗涤纯化时长偏差值;

6、氮气监测模块:在进行反应、结晶分离和洗涤纯化过程中,实时监测每个工艺步骤的氮气充入浓度,并综合计算氮气充入指数;

7、警示模块:若压力浮动指数大于预设的浮动阈值、冷却速率偏差值大于冷却偏差阈值或洗涤纯化时长偏差值大于时长偏差阈值,分析制备工艺异常,向管理员发出警示信号;

8、综合计算模块:在碳酸氢铵制备完成后,基于回归分析模型综合计算压力浮动指数、冷却速率偏差值、洗涤纯化时长偏差值以及氮气充入指数后生成产品赋值;

9、对比模块:获取碳酸氢铵的产品赋值后,将产品赋值与多级阈值进行对比;

10、产品分级模块:依据产品赋值与多级阈值的对比结果将制备完成的碳酸氢铵分为一级产品、二级产品以及三级产品;

11、管理策略模块:依据碳酸氢铵的分级结果,生成将相应等级的碳酸氢铵匹配到对应的使用领域中的策略,并将策略发送至管理员。

12、在一个优选的实施方式中,所述综合计算模块包括模型单元、输入输出单元;

13、模型单元:存储回归分析模型,回归分析模型的函数表达式为:式中,c为误差修正项,且c取值1.236,x1为压力浮动指数,x2为冷却速率偏差值,x3为洗涤纯化时长偏差值,x4为氮气充入指数,w1、w2、w3、w4分别为压力浮动指数、冷却速率偏差值、洗涤纯化时长偏差值以及氮气充入指数的回归系数,且w1、w2、w3、w4均大于0;

14、输入输出单元:将实时获取的压力浮动指数、冷却速率偏差值、洗涤纯化时长偏差值以及氮气充入指数输入回归分析模型分析后输出产品赋值。

15、在一个优选的实施方式中,所述对比模块包括阈值存储单元、对比判断单元;

16、阈值存储单元:存储有预设的多级阈值,多级阈值包括第一异常阈值以及第二异常阈值,且第一异常阈值用于判断碳酸氢铵是否存在潜在缺陷,第二异常阈值用于判断碳酸氢铵潜在缺陷的严重程度,且第一异常阈值小于第二异常阈值;

17、对比判断单元:获取碳酸氢铵的产品赋值后,将产品赋值与第一异常阈值以及第二异常阈值进行对比;

18、若产品赋值≤第一异常阈值,判断碳酸氢铵不存在潜在缺陷;

19、若产品赋值>第一异常阈值,判断碳酸氢铵存在潜在缺陷;

20、若产品赋值>第一异常阈值,且产品赋值≤第二异常阈值,判断碳酸氢铵存在轻度潜在缺陷;

21、若产品赋值>第二异常阈值,判断碳酸氢铵存在重度潜在缺陷。

22、在一个优选的实施方式中,所述产品分级模块包括分级单元以及通信单元;

23、分级单元:在碳酸氢铵不存在潜在缺陷时,将碳酸氢铵划为一级产品,当判断碳酸氢铵存在轻度潜在缺陷时,将碳酸氢铵划为二级产品,当判断碳酸氢铵存在重度潜在缺陷时,将碳酸氢铵划为三级产品,其中,一级产品的质量高于二级产品,二级产品的质量高于三级产品;

24、通信单元:将碳酸氢铵分级结果基于4g/5g信号发送至管理员的移动终端。

25、在一个优选的实施方式中,所述氮气监测模块包括浓度监测单元、综合分析单元、指数获取单元;

26、浓度监测单元:在进行反应、结晶分离和洗涤纯化过程中,通过氮气传感器监测工艺步骤进行时的氮气充入浓度;

27、综合分析单元:综合分析每个工艺步骤中的氮气浓度数据,计算氮气充入幅值,表达式为:式中,dqz为氮气充入幅值,i=1、2、3,ci表示第i个工艺步骤的氮气充入浓度,ti表示第i个工艺步骤的持续时间;

28、指数获取单元:用于分析氮气充入幅值是否在预设的氮气充入范围[dmin~dmax]内,若氮气充入幅值在氮气充入范围[dmin~dmax]内,氮气充入指数x4=2.413,若氮气充入幅值不在氮气充入范围[dmin~dmax]内,氮气充入指数x4=1.012。

29、在一个优选的实施方式中,所述纯化监测模块包括计时单元、第二计算单元;

30、计时单元:在洗涤纯化设备对碳酸氢铵晶体进行洗涤纯化时,通过计时器实时监测洗涤纯化设备中的洗涤时长,并将监测到的洗涤时长数据记录;

31、第二计算单元:将实际洗涤时长与设定的标准洗涤时长进行比较,计算洗涤纯化时长偏差值,计算表达式为:x3=|sx-bx|,式中,x3为洗涤纯化时长偏差值,sx为实际洗涤纯化时长,bx为标准洗涤纯化时长。

32、在一个优选的实施方式中,所述分离监测模块包括速率获取单元、计算单元;

33、速率获取单元:在结晶槽通过结晶分离技术将碳酸氢铵晶体从溶液中分离出来时,通过设置在结晶槽内部的温度传感器监测结晶槽内的温度变化,记录当前时刻的温度以及下一时刻的温度后计算获取冷却速率;

34、计算单元:获取冷却速率后,将冷却速率减去冷却速率阈值得到的差值绝对值作为冷却速率偏差值。

35、在一个优选的实施方式中,所述反应监测模块包括温度监测单元、转速监测单元、记录单元以及积分运算单元;

36、温度监测单元:用于监测反应槽内部的实时温度;

37、转速监测单元:用于监测反应槽内部的搅拌速度;

38、记录单元:将反应槽内部的实时温度超过预设的温度阈值的时段记录为温度预警的时段,将反应槽内部的实时搅拌速度超过转速阈值的时段记录为转速预警的时段;

39、积分运算单元:将温度预警的时段与转速预警的时段进行积分运算后获取压力浮动指数,计算表达式为:式中,x1为压力浮动指数,f(t)为反应槽内的实时压力变化量,[tx,ty]为温度预警的时段,[ti,tj]为转速预警的时段。

40、在上述技术方案中,本发明提供的技术效果和优点:

41、本发明通过综合计算模块在碳酸氢铵制备完成后,基于回归分析模型综合计算压力浮动指数、冷却速率偏差值、洗涤纯化时长偏差值以及氮气充入指数后生成产品赋值,对比模块获取碳酸氢铵的产品赋值后,将产品赋值与多级阈值进行对比,产品分级模块依据产品赋值与多级阈值的对比结果将制备完成的碳酸氢铵分为一级产品、二级产品以及三级产品,管理策略模块依据碳酸氢铵的分级结果,生成将相应等级的碳酸氢铵匹配到对应的使用领域中的策略,并将策略发送至管理员。该监测系统能够在碳酸氢铵制备完成后,综合分析碳酸氢铵制备工艺参数来判断碳酸氢铵是否存在潜在缺陷,并依据碳酸氢铵潜在缺陷的严重程度来对碳酸氢铵进行分级处理,使得相应等级的碳酸氢铵在对应的领域中使用,保障碳酸氢铵的使用质量。

- 还没有人留言评论。精彩留言会获得点赞!